PROCEDIMIENTO PARA LA PRODUCCIÓN COMERCIAL DE HIERRO.

Procedimiento para la producción de hierro a partir de un material que contiene óxido de hierro,

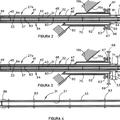

incluyendo el procedimiento alimentar una cantidad predeterminada de un material que contiene óxido de hierro con un intervalo de distribución de tamaño de partícula con un ∂ 90 inferior a 2 mm y una cantidad predeterminada de un exceso del 5 al 30% de material que contiene carbono con un intervalo de distribución de tamaño de partícula con un ∂ 90 inferior a 6 mm, en un reactor cilíndrico rotativo inclinado calentado eléctricamente de manera externa u horno rotativo que puede producir de manera rutinaria por lo menos 1000 kg/h de hierro, poner en contacto el material que contiene óxido de hierro y el material que contiene carbono en el reactor cilíndrico rotativo calentado eléctricamente de manera externa u horno rotativo a una temperatura comprendida entre 900ºC y 1200ºC durante un tiempo de contacto de entre 30 minutos y 360 minutos para reducir el óxido de hierro a polvo de hierro, seleccionándose las tasas de alimentación del material que contiene óxido de hierro y el material que contiene carbono y la temperatura de funcionamiento del reactor, de modo que una velocidad de flujo de gas superficial a través del reactor provocada por la liberación de gases que resultan de la reducción sea inferior a 2 ms -1 ; y separar magnéticamente el producto polvo de hierro del material que contiene carbono en exceso

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/053016.

Solicitante: IRON MINERAL BENEFICIATION SERVICES (PROPRIETARY) LIMITED.

Nacionalidad solicitante: Sudáfrica.

Dirección: 27 FRICKER ROAD ILLOVO 2196 JOHANNESBURG AFRICA DEL SUR.

Inventor/es: PRETORIUS,GERARD, OLDNALL,Derek Roy.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Julio de 2007.

Clasificación PCT:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C21B13/08 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › en hornos rotativos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2365266_T3.pdf

Fragmento de la descripción:

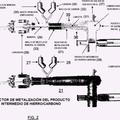

La presente invención se refiere a un procedimiento para la producción comercial de hierro. Asimismo, se refiere a un conjunto de reactor y a un vehículo para su utilización en la producción comercial de hierro.

En tiempos históricos, el hierro se producía reduciendo óxido de hierro con carbón vegetal. En este proceso, el carbón vegetal actuaba como fuente de calor y como agente reductor. El producto era una aleación que consistía en aproximadamente un 96,5% de hierro y aproximadamente un 3,5% de carbono. Posteriormente, se sustituyó el carbón vegetal por coque. En la actualidad, el hierro se produce en gran parte a partir de los minerales de hierro hematita (Fe2O3) y magnetita (Fe3O4) mediante reducción carbotérmica en un alto horno a temperaturas de aproximadamente 2000ºC. En este proceso, se alimentan el mineral de hierro, el carbono en forma de coque y un fundente tal como caliza en la parte superior del horno y se fuerza un chorro de aire calentado hacia la parte inferior del horno. En el horno, el coque reacciona con el oxígeno en el chorro de aire produciendo monóxido de carbono y el monóxido de carbono reduce el mineral de hierro a hierro, oxidándose hasta dióxido de carbono en el proceso. El hierro producido en este proceso se denomina arrabio. Como resultado de la alta velocidad de flujo de gas en los altos hornos, el óxido de hierro y el coque deben estar en una forma particulada relativamente gruesa, preferentemente con tamaños de partícula mayores de aproximadamente 6 mm. Si el tamaño de partícula es sustancialmente inferior a 6 mm, la materia prima simplemente se expulsará por soplado de la parte superior del alto horno por la corriente de gas. Además, existen problemas inherentes asociados con el funcionamiento de los altos hornos en la prevención de la formación de zonas calientes y frías que pueden dar como resultado retrorreacciones y reacciones de competición.

En la minería, el transporte y el almacenamiento de mineral de hierro y carbón, se producen grandes cantidades de finos de óxido de hierro y finos de carbón, habitualmente denominados menudos de carbón. Se produce también óxido de hierro finamente dividido como subproducto tanto en la producción de cobre, por ejemplo en el caso de Phalaborwa Mining Corporation en Sudáfrica o Freeport (Grasberg) en Indonesia y a partir de la calcinación de FeS2 en la producción de ácido sulfúrico. Estos materiales finamente divididos podrían proporcionar una fuente de material de partida para la producción de hierro. El documento DE 2020306 describe un horno rotativo junto con un procedimiento de reducción directa de óxido de hierro para material de grano fino. Este documento no trata el tiempo de contacto del material dentro del horno rotativo, el funcionamiento de un procedimiento de este tipo a escala comercial grande ni trata las velocidades de gas superficial en el horno rotativo. Además, este documento no trata el calentamiento eléctrico del horno rotativo.

El documento GB 1138695 describe un procedimiento de reducción de óxido de hierro en estado sólido que utiliza material que contiene óxido de hierro de desecho fino. Este material o bien se mezcla con un material más grueso para obtener una distribución de tamaño de partícula deseada o bien el material se aglomera en primer lugar. Este documento trata la utilización de un horno alimentado con gas, pero este documento no trata las velocidades de gas superficial dentro del horno/reactor.

“Solid-based Processes for the Direct Reduction of iron”, Zervas T et al (International Journal of Energy Research, Wiley, Chichester GB, vol. 20, n.º 3, marzo de 1996, páginas 255-278), describe procedimientos a base de sólidos convencionales para la reducción directa de hierro. Este documento establece que el tamaño mínimo del mineral de hierro debe ser superior a 5 mm. Este documento no trata el calentamiento externo del horno rotativo, ni trata las velocidades de gas superficial dentro del horno/reactor.

Sin embargo, por los motivos expuestos anteriormente, a menos que estos materiales se granulen en primer lugar, no pueden utilizarse en altos hornos, pero la granulación no es viable económicamente. Un objetivo de la invención es abordar este problema.

Según una forma de realización descrita en la presente memoria, se proporciona un procedimiento para la producción de hierro a partir de un material que contiene óxido de hierro tal como se describe en la reivindicación 1. El procedimiento puede incluir poner en contacto un material que contiene óxido de hierro con un intervalo de distribución de tamaño de partícula con un ∂90 inferior a 2 mm, con un material que contiene carbono con un intervalo de distribución de tamaño de partícula con un ∂90 inferior a 6 mm, en un reactor a escala comercial a una temperatura de entre 900ºC y 1200ºC durante un tiempo de contacto suficiente para reducir el óxido de hierro hasta hierro.

De manera preferida, sustancialmente todo el material que contiene óxido de hierro se reduce hasta hierro.

Tal como es bien conocido por los expertos en la materia, ∂90 significa que por lo menos el 90% del material presenta un tamaño de partícula inferior al especificado, es decir un ∂90 de 2 mm significa que por lo menos el 90% del material particulado presenta un tamaño de partícula inferior a 2 mm. ∂90 se escribe también a menudo simplemente como d90.

45

55

La expresión “reactor a escala comercial” se refiere a un reactor que puede producir de manera rutinaria por lo menos 1000 kg/h de hierro.

El material que contiene óxido de hierro puede presentar a ∂90 inferior a 1 mm. Preferentemente, el material que contiene óxido de hierro presenta un ∂90 inferior a 500 µm.

El material que contiene carbono puede presentar un ∂90 inferior a 2 mm. Preferentemente, el material que contiene carbono presenta un ∂90 inferior a 1 mm.

El tiempo de contacto puede estar comprendido entre 30 minutos y 360 minutos. El tiempo de contacto es preferentemente de entre aproximadamente 60 minutos y aproximadamente 180 minutos y más preferentemente de aproximadamente 120 minutos.

El procedimiento puede incluir poner en contacto el material que contiene óxido de hierro con el material que contiene carbono en presencia de un fundente tal como óxido de calcio o cal viva.

El material que contiene óxido de hierro puede ser óxido de hierro de desecho. Puede ser en particular el producto de desecho producido en la extracción de mineral de hierro, en la producción de cobre o en la producción de ácido sulfúrico. Este material presenta normalmente un tamaño de partícula con un ∂90 inferior a aproximadamente 500 µm y habitualmente consiste en hematita o magnetita. El material que contiene carbono puede ser carbón de desecho o finos de carbón, con frecuencia denominados menudos de carbón que se producen durante la extracción y el transporte del carbón. En cambio, el material que contiene carbono puede ser el material de desecho producido en la destilación o desvolatilización del carbón.

El material que contiene carbono son preferentemente finos de carbón desvolatilizado. Este material presenta normalmente un tamaño de partícula con un ∂90 inferior a aproximadamente 6 mm.

La temperatura en el reactor puede estar comprendida entre 1000ºC y 1100ºC, por ejemplo de aproximadamente 1050ºC.

El procedimiento puede incluir calentar el reactor utilizando una fuente de calor externa. Normalmente, el reactor se calienta eléctricamente.

Llevando a cabo la reducción a una temperatura de aproximadamente 1050ºC utilizando calentamiento eléctrico externo, el procedimiento de la invención puede controlarse cuidadosamente. El equilibrio entre CO y CO2 a diferentes temperaturas se expone a continuación:

CO CO2 450ºC: 2% 98% 750ºC 76% 24% 1050ºC 99,6% 0,4%Por tanto, controlando la temperatura a aproximadamente 1050ºC, el equilibrio CO/CO2 se encuentra casi en su totalidad en el lado del CO.

El procedimiento tradicional de preparación de hierro tal como se lleva a cabo en altos hornos requiere la utilización de fundentes carbonosos, tales como CaCO3 para aumentar la concentración de CO2 dentro del horno. Sin embargo, esto no sólo aumenta la velocidad de los gases sino que la descomposición de CaCO3 es endotérmica y aumenta la demanda de energía. La descomposición de CaCO3 se produce a aproximadamente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de hierro a partir de un material que contiene óxido de hierro, incluyendo el procedimiento

alimentar una cantidad predeterminada de un material que contiene óxido de hierro con un intervalo de distribución de tamaño de partícula con un ∂90 inferior a 2 mm y una cantidad predeterminada de un exceso del 5 al 30% de material que contiene carbono con un intervalo de distribución de tamaño de partícula con un ∂90 inferior a 6 mm, en un reactor cilíndrico rotativo inclinado calentado eléctricamente de manera externa u horno rotativo que puede producir de manera rutinaria por lo menos 1000 kg/h de hierro,

poner en contacto el material que contiene óxido de hierro y el material que contiene carbono en el reactor cilíndrico rotativo calentado eléctricamente de manera externa u horno rotativo a una temperatura comprendida entre 900ºC y 1200ºC durante un tiempo de contacto de entre 30 minutos y 360 minutos para reducir el óxido de hierro a polvo de hierro, seleccionándose las tasas de alimentación del material que contiene óxido de hierro y el material que contiene carbono y la temperatura de funcionamiento del reactor, de modo que una velocidad de flujo de gas superficial a través del reactor provocada por la liberación de gases que resultan de la reducción sea inferior a 2 ms-1 ; y

separar magnéticamente el producto polvo de hierro del material que contiene carbono en exceso.

2. Procedimiento según la reivindicación 1, en el que el material que contiene óxido de hierro presenta un ∂90 inferior a 1 mm.

3. Procedimiento según la reivindicación 2, en el que el material que contiene óxido de hierro presenta un ∂90 inferior a 500 µm.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que el material que contiene carbono presenta un ∂90 inferior a 2 mm.

5. Procedimiento según la reivindicación 4, en el que el material que contiene carbono presenta un ∂90 inferior a 1 mm.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que el material que contiene carbono son finos de carbón desvolatilizado.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que la temperatura en el reactor está comprendida entre 1000ºC y 1100ºC.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, que incluye impedir la entrada de aire en el reactor.

9. Procedimiento según cualquiera de las reivindicaciones anteriores, que incluye controlar la tasa de alimentación del material que contiene óxido de hierro y el material que contiene carbono, la temperatura del reactor y la tasa de extracción de gases del reactor para lograr una concentración sustancialmente en estado estacionario de monóxido de carbono en el reactor.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, que incluye la etapa de recuperar el monóxido de carbono en exceso extraído del reactor, utilizar el monóxido de carbono en exceso para producir energía y utilizar la energía producida para calentar el reactor.

Patentes similares o relacionadas:

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo de inmersión de chatarra resistente al impacto, del 15 de Noviembre de 2019, de PYROTEK, INC: Un dispositivo de inmersión de chatarra que comprende una cámara superior abierta que incluye paredes laterales y de base de un material […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Briqueta compuesta y método para la fabricación de una carga de horno de fabricación de acero, del 6 de Marzo de 2019, de Exothermic Distribution Corporation: Una briqueta compuesta para su adición a la carga en un horno de fabricación de acero, comprendiendo la briqueta: una cantidad de finos de carbono; una cantidad […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]