PROCEDIMIENTO PARA LA FABRICACIÓN DE UN PRODUCTO LAMINADO REFORZADO CON FIBRAS Y DE UN MATERIAL EXTENDIDO LATERALMENTE QUE EN UNA PRIMERA DIRECCIÓN LATERAL TIENE UNA MAYOR RIGIDEZ QUE EN UNA SEGUNDA DERECCIÓN LATERAL.

Procedimiento para la fabricación de un producto (13, 15) laminado reforzado con fibras,

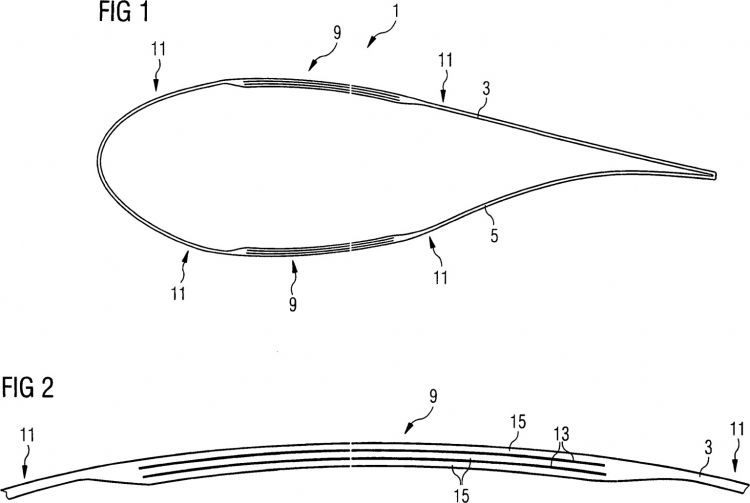

que comprende las etapas de: a) formar una parte (15) del producto (13, 15) laminado hasta un grosor determinado usando al menos una capa de material de fibra, b) colocar una capa (13) extendida lateralmente sobre el producto (15) laminado parcialmente completado, teniendo la capa (13) en una primera dirección (21) lateral una mayor rigidez que en una segunda dirección (22) lateral y teniendo en la primera dirección (21) lateral una mayor rigidez que las demás capas que constituyen el producto laminado, c) formar una nueva parte del producto (15) laminado hasta un grosor determinado, y d) en caso de que el grosor del producto laminado formado de conformidad con las etapas a)-c) no tenga el grosor deseado del producto laminado completado, repetir las etapas b) y c) hasta que el grosor del producto laminado formado sea igual al grosor deseado del producto laminado completado, caracterizado porque se usa una capa que en una primera dirección (21) lateral tiene una mayor rigidez que en una segunda dirección (22) lateral y que en la primera dirección (21) lateral tiene una mayor rigidez que las demás capas que constituyen el producto laminado, que comprende un material de fibra que está parcialmente impregnado con resina y precurado de modo que la resina curada forma bandas (24) espaciadas que continúan a lo largo de la primera dirección (21) lateral

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08008188.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: STIESDAL, HENRIK.

Fecha de Publicación: .

Fecha Solicitud PCT: 29 de Abril de 2008.

Clasificación Internacional de Patentes:

- B29C70/88 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › caracterizados principalmente por poseer propiedades específicas, p. ej. conductores eléctricos o reforzados localmente.

- B29D31/00D

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para la fabricación de un producto laminado 5 reforzado con fibras, a un procedimiento para la fabricación de un material extendido lateralmente que en una primera dirección lateral tiene una mayor rigidez que en una segunda dirección lateral, a un uso de un material extendido lateralmente que en una primera dirección lateral tiene una mayor rigidez que en una segunda dirección lateral, y a un material de fibra extendido lateralmente.

Las características estructurales de un producto laminado reforzado con fibras están determinadas 10 habitualmente por la cantidad, tipo y orientación de las fibras de refuerzo. Normalmente, la rigidez y resistencia de las fibras sólo puede tenerse en cuenta en la medida en que se produce una carga en la dirección longitudinal de la fibra. Por tanto, un producto laminado diseñado de manera tradicional supone que las fibras del producto laminado terminado estarán orientadas en la misma dirección que la dirección de las fibras cuando se colocan en el molde. Sin embargo, en algunos casos pueden producirse arrugas en las capas de fibra como resultado del 15 proceso de fabricación. En tales casos las fibras arrugadas ya no tienen la orientación deseada, y el resultado puede ser una sobrecarga importante del producto laminado.

Las arrugas pueden producirse por una serie de razones. La dilatación térmica de un producto laminado durante el curado puede superar la dilatación térmica del molde, en cuyo caso el producto laminado puede verse sometido a una presión compresiva antes de que el material matriz, normalmente un material termoplástico o 20 termoendurecible, se cure lo suficiente como para mantener las fibras en la orientación deseada. Las estructuras irregulares por debajo del producto laminado u ondulaciones en la superficie sobre la que se forma el producto laminado también pueden incluir arrugas.

Las arrugas en los productos laminados reforzados con fibras se evitan normalmente mediante una combinación de disposiciones. El grosor del producto laminado se mantiene por debajo de ciertos límites con el fin 25 de minimizar la generación de calor exotérmico. Los moldes y otras superficies sobre las que se forma el producto laminado se mantienen a una calidad elevada. El curado se lleva a cabo a gradientes de temperatura controlados cuidadosamente para minimizar las diferencias en la dilatación térmica.

Otro procedimiento para evitar arrugas en las capas de fibra consiste en incluir capas de material que evita la formación de arrugas entre las capas de fibra. El material que evita la formación de arrugas se fabrica de 30 manera que es más rígido que el material de fibra normal. Cuando se sitúa entre capas de, por ejemplo, fieltros de fibra de vidrio, se evita en gran parte que las fibras en los fieltros se arruguen, porque los fieltros se mantienen planos por el material que evita la formación de arrugas.

El material que evita la formación de arrugas puede ser un producto laminado precurado macizo, de tipo malla o perforado, o un material macizo, de tipo malla o perforado, diferente de un producto laminado, por ejemplo 35 madera o metal.

En el documento US2005/0048260 A1 se da a conocer un procedimiento para fabricar un cuerpo compuesto laminado que incluye una hoja de metal y una pluralidad de capas de fibra. El procedimiento incluye perforar una lámina de hoja de metal, apilar la lámina de hoja de metal perforada en la pluralidad de capas de fibra unas enfrentadas a otras en un orden y orientación predeterminados e infundir resina en las capas y la lámina 40 apiladas de modo que la resina fluya a través de las perforaciones en la lámina de hoja de metal y se intercale entre la pluralidad de capas de fibra para formar el cuerpo compuesto laminado. En lugar de una hoja de metal perforada también puede usarse una pluralidad de tiras de hoja de metal para producir estructuras compuestas de metal de fibra laminada.

En el documento WO 2004/071761 A1 se da a conocer un producto laminado de al menos dos placas 45 formadas por una aleación de aluminio, entre las que se sitúa una capa intermedia a base de plástico que contiene al menos dos grupos de fibras continuas, paralelas entre sí. La capa intermedia está conectada a las placas de metal.

En el documento WO 95/20479 se da a conocer un procedimiento de fabricación de un producto laminado compuesto que tiene una pluralidad de capas orientadas de manera unidireccional, por ejemplo capas 50 de material matriz reforzado con fibras orientadas de manera unidireccional. Al menos una capa de metal interna, por ejemplo una capa de metal que no forma una superficie externa del producto laminado, junto con las demás capas se dispone para dar un producto laminado simétrico y equilibrado.

El documento US 2003/0062647 A1 describe un procedimiento según el preámbulo de la reivindicación 1 y materiales compuestos matriz híbridos en forma de cintas en los que las fibras están alineadas entre sí de modo 55 que se aumenta la rigidez y la resistencia a la compresión con respecto a las cintas en las que las fibras no están

alineadas.

El documento US 2004/0142143 A1 describe un material de moldeo que comprende una capa de fibra que lleva material resinoso para tener al menos una zona de contenido en resina relativamente elevado y al menos otra zona de contenido en resina relativamente bajo. La cantidad de resina proporcionada en las zonas con contenido en resina relativamente elevado es suficiente para garantizar que durante el ciclo de curado la resina 5 fluya sobre e impregne las zonas con contenido en resina bajo para dar al material de moldeo una distribución generalmente uniforme de resina por todo el material y una cantidad apropiada en general de resina para la aplicación del material. Por tanto, la cantidad de resina se predetermina con cuidado.

El documento US 2008/0053596 A1 describe un procedimiento de producción de un fieltro de refuerzo para una parte pultrusionada. Se tira de una estructura de refuerzo a través de una matriz de pultrusión en una 10 dirección de tracción longitudinal continua. El procedimiento incluye disponer una pluralidad de primeras fibras de refuerzo en una dirección transversal y fijar una banda de transporte permeable de fibras estables a las primeras fibras de refuerzo de manera que la parte de las primeras fibras de refuerzo orientada en la dirección transversal comprenda al menos el 30% de un volumen de materiales que comprenden la estructura de refuerzo. Además, el procedimiento comprende disponer una pluralidad de primeras fibras de refuerzo orientadas en una dirección 15 transversal y fijar una banda de transporte permeable de fibras estables a las primeras fibras de refuerzo de manera que una relación de un módulo de elasticidad de la estructura de refuerzo en la dirección transversal en relación con un módulo de elasticidad en la dirección de tracción comprenda al menos 1.2.

Si se forman arrugas en los productos laminados reforzados con fibras a pesar de las medidas preventivas, habitualmente se requerirá la reparación o el rechazo del producto laminado porque la pérdida de 20 rigidez y/o resistencia en las arrugas superará a menudo cualquier margen de seguridad realista.

Por tanto, un primer objetivo de la presente invención es proporcionar un procedimiento ventajoso para la fabricación de un producto laminado reforzado con fibras. Un segundo objetivo de la presente invención es proporcionar un uso ventajoso de un material extendido lateralmente que en una primera dirección lateral tiene una mayor rigidez que en una segunda dirección lateral. Un tercer objetivo es proporcionar un procedimiento para 25 la fabricación de un material extendido lateralmente que en una primera dirección lateral tiene una mayor rigidez que en una segunda dirección lateral. Un cuarto objetivo de la presente invención es proporcionar un material de fibra extendido lateralmente que en una primera dirección lateral tiene una mayor rigidez que en una segunda dirección lateral.

El primer objetivo se soluciona mediante un procedimiento para la fabricación de un producto laminado 30 reforzado con fibras según la reivindicación 1. El segundo objetivo se soluciona mediante un uso de un material extendido lateralmente según la reivindicación 8. El tercer objetivo se soluciona mediante un procedimiento para la fabricación de un material extendido lateralmente según la reivindicación 10, y el cuarto objetivo se soluciona mediante un material de fibra extendido lateralmente según la reivindicación 13. Las reivindicaciones...

Reivindicaciones:

1. Procedimiento para la fabricación de un producto (13, 15) laminado reforzado con fibras, que comprende las etapas de:

a) formar una parte (15) del producto (13, 15) laminado hasta un grosor determinado usando al menos una capa de material de fibra, 5

b) colocar una capa (13) extendida lateralmente sobre el producto (15) laminado parcialmente completado, teniendo la capa (13) en una primera dirección (21) lateral una mayor rigidez que en una segunda dirección (22) lateral y teniendo en la primera dirección (21) lateral una mayor rigidez que las demás capas que constituyen el producto laminado,

c) formar una nueva parte del producto (15) laminado hasta un grosor determinado, y 10

d) en caso de que el grosor del producto laminado formado de conformidad con las etapas a)-c) no tenga el grosor deseado del producto laminado completado, repetir las etapas b) y c) hasta que el grosor del producto laminado formado sea igual al grosor deseado del producto laminado completado,

caracterizado porque

se usa una capa que en una primera dirección (21) lateral tiene una mayor rigidez que en una segunda 15 dirección (22) lateral y que en la primera dirección (21) lateral tiene una mayor rigidez que las demás capas que constituyen el producto laminado, que comprende un material de fibra que está parcialmente impregnado con resina y precurado de modo que la resina curada forma bandas (24) espaciadas que continúan a lo largo de la primera dirección (21) lateral.

2. Procedimiento según la reivindicación 1, en el que una capa (13) extendida lateralmente que en una 20 primera dirección (21) lateral tiene una mayor rigidez que en una segunda dirección (22) lateral y que en la primera dirección (21) lateral tiene una mayor rigidez que las demás capas que constituyen el producto laminado se coloca como la capa más inferior del producto laminado.

3. Procedimiento según la reivindicación 1 o la reivindicación 2, en el que una capa (13) extendida lateralmente que en una primera dirección (21) lateral tiene una mayor rigidez que en una segunda 25 dirección (22) lateral y que en la primera dirección (21) lateral tiene una mayor rigidez que las demás capas que constituyen el producto laminado se coloca como la capa más superior del producto laminado.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que una capa parcialmente precurada del mismo material que el material de las demás capas que constituyen el producto laminado se usa como la capa (13) de un material que en una primera dirección (21) lateral tiene una mayor rigidez que en 30 una segunda dirección (22) lateral y que en la primera dirección (21) lateral tiene una mayor rigidez que las demás capas que constituyen el producto laminado.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, en el que al menos dos capas diferentes que en una primera dirección (21) lateral tienen una mayor rigidez que en una segunda dirección (22) lateral y que en la primera dirección (21) lateral tienen una mayor rigidez que las demás capas que 35 constituyen el producto laminado se colocan de manera que las primeras direcciones (21) laterales de las al menos dos capas diferentes incluyen un ángulo entre 0º y 180º.

6. Procedimiento según la reivindicación 5, en el que las primeras direcciones (21) laterales de mayor rigidez de dos capas subsiguientes discurren ortogonales entre sí.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, en el que el producto (13, 15) laminado 40 reforzado con fibras forma parte de una pala de turbina eólica.

8. Uso de un material (13) extendido lateralmente que en una primera dirección (21) lateral tiene una mayor rigidez que en una segunda dirección (22) lateral, que en la primera dirección (21) lateral tiene una mayor rigidez que otras capas que constituyen un producto laminado y que comprende un material de fibra que está parcialmente impregnado con resina y precurado de modo que la resina curada forma bandas (24) 45 espaciadas que continúan a lo largo de la primera dirección (21) lateral en un procedimiento para la fabricación de un producto laminado reforzado con fibras.

9. Uso según la reivindicación 8, en el que el material que en la primera dirección (21) lateral tiene una mayor rigidez que las demás capas que constituyen el producto laminado es el mismo material que el material de las demás capas del producto laminado reforzado con fibras, pero parcialmente precurado. 50

10. Procedimiento para la fabricación de un material (13) extendido lateralmente que en una primera dirección (21) lateral tiene una mayor rigidez que en una segunda dirección (22) lateral, que comprende

las etapas de:

- impregnar parcialmente al menos una capa de material de fibra con resina de modo que la resina forma bandas (24) espaciadas que continúan a lo largo de la primera dirección lateral, y

- curar la resina para formar bandas (24) espaciadas de resina curada.

11. Procedimiento según la reivindicación 10, en el que al menos dos capas de material de fibra se colocan 5 una sobre otra antes de impregnarlas parcialmente con resina.

12. Procedimiento según la reivindicación 11, en el que las al menos dos capas de material de fibra tienen una longitud y/o ancho diferente dando como resultado un grosor variable del material (13) extendido lateralmente.

13. Material (13) de fibra extendido lateralmente que en una primera dirección (21) lateral tiene una mayor 10 rigidez que en una segunda dirección (22) lateral, que comprende al menos una capa de material de fibra que está parcialmente impregnado con resina y curado de modo que la resina curada forma bandas (24) espaciadas precuradas que continúan a lo largo de la primera dirección (21) lateral.

Patentes similares o relacionadas:

PROCEDIMIENTO, DISPOSITIVO DE CONTROL Y PRODUCTO DE PROGRAMA INFORMÁTICO PARA EL CURADO DE UNA PIEZA DE COMPOSITE, del 18 de Junio de 2020, de UNIVERSIDADE DA CORUÑA: Se refiere a un procedimiento para el curado de una pieza de composite, estando el composite reforzado al menos en parte con fibras conductoras, estando al menos algunas […]

PROCEDIMIENTO, DISPOSITIVO DE CONTROL Y PRODUCTO DE PROGRAMA INFORMÁTICO PARA EL CURADO DE UNA PIEZA DE COMPOSITE, del 15 de Junio de 2020, de UNIVERSIDADE DA CORUÑA: Procedimiento, dispositivo de control y producto de programa informático para el curado de una pieza de composite. Se refiere a un procedimiento para el curado […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Estructuras compuestas que tienen juntas de compuesto a metal y métodos para hacer las mismas, del 3 de Junio de 2020, de THE BOEING COMPANY: Un proceso para unir un revestimiento de metal, sin utilizar una placa de empalme, a un revestimiento compuesto, comprendiendo el revestimiento compuesto un primer laminado […]

Sistema y método de recubrimiento de protección de infusión de resina asistido por vacío para rotor de motor de imán permanente, del 19 de Febrero de 2020, de Xinjiang Goldwind Science & Technology Co. Ltd: Un sistema que comprende un rotor de máquina de imán permanente y un recubrimiento protector de infusión de resina asistido por vacío sobre el […]

Procedimiento para la fabricación de un producto semiacabado o de una pieza de construcción de metal y material compuesto de fibras, del 5 de Febrero de 2020, de VOESTALPINE STAHL GMBH: Procedimiento para la fabricacion de un producto semiacabado o de una pieza de construccion , en el que se reviste un soporte de metal configurado […]

Procedimiento para sellar un depósito de carburante, del 4 de Diciembre de 2019, de DAHER AEROSPACE: Procedimiento para la fabricación de una estructura de cámara para una aeronave, comportando dicha estructura un volumen capaz […]

Producto plástico conductor, del 2 de Octubre de 2019, de NV BEKAERT SA: Producto plástico que conduce la electricidad, hecho vía moldeo rotacional, que comprende - una matriz plástica; y - una red de fibras conductoras […]