PROCEDIMIENTO Y DISPOSITIVO PARA LA INTRODUCCION DE ADITIVOS.

Procedimiento para la introducción o adición de aditivos o sustancias de recubrimiento no secos en forma de partículas,

en particular no secos en forma de polvo, de consistencia líquida, sólida, semisólida o pastosa, dado el caso en forma suspendida o emulsionada, en particular de viscosidad más elevada como, por ejemplo, peróxidos, grasas, ceras, mejoradores del índice de viscosidad, polímeros o similares, a un material presente en pedazos o en forma de partículas movido, mezclado y, dado el caso, calentado y triturado en un recipiente colector o compresor de corte (1), en particular partículas de polímero o copos de polímero, fibras de madera, recortes de papel o similares, añadiéndose los aditivos por debajo del nivel del material o partículas de material que se encuentran en el recipiente (1), caracterizado por que los aditivos, en particular los aditivos altamente viscosos, se añaden en aquella zona o a aquella altura del recipiente (1) en la que las partículas de material en rotación, particularmente en el recipiente (1), ejercen la mayor presión sobre la pared lateral del recipiente (1)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000527.

Solicitante: EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: FREINDORF UNTERFELDSTRASSE 3 P.O. BOX 38,4052 ANSFELDEN.

Inventor/es: WENDELIN, GERHARD, HACKL,MANFRED, FEICHTINGER,KLAUS.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Junio de 2010.

Clasificación Internacional de Patentes:

- B01F15/02B4

- B01F3/12C

- B01F3/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › Mezcla de líquidos muy viscosos con sólidos.

- B01F7/16F2

- B29B7/94 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › Cargas líquidas.

- B29C47/10C

- B29C47/10D

Clasificación PCT:

- B01F15/02 B01F […] › B01F 15/00 Accesorios para mezcladores. › Mecanismos de alimentación o de evacuación.

- B01F3/14 B01F 3/00 […] › Mezcla de líquidos muy viscosos con sólidos.

- B01F7/16 B01F […] › B01F 7/00 Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad). › con agitadores que giran alrededor de un eje vertical.

- B29B7/94 B29B 7/00 […] › Cargas líquidas.

- B29C47/10

Fragmento de la descripción:

Procedimiento y dispositivo para la introducción de aditivos.

La invención se refiere a un procedimiento conforme al concepto general de la reivindicación 1 así como a un dispositivo para la realización del procedimiento conforme al concepto general de la reivindicación 10.

Del estado de la técnica se conocen numerosos procedimientos y dispositivos en los que los aditivos líquidos o bien se rocían sobre el material plástico desde arriba o bien la adición se produce mediante procedimiento de fluidización.

De la US 4.522.957 se conoce la adición de aditivos líquidos a granulado de plástico en un mezclador.

En la WO 00/38895 se mejora aún más un procedimiento de ese tipo para reducir la carga de polvo o generación de polvo, en el que, en un primer paso, el aditivo líquido se introduce mediante toberas en una cámara de pulverización sobre el granulado de plástico en procedimiento de contracorriente y, a continuación, se produce un procedimiento estático de mezcla.

En la EP 7624 se añade un aditivo líquido a granulado de plástico, particularmente en una corriente de gas inerte.

En la WO 84/02530, los granulados de plástico se tratan primero en lecho fluidizado en un mezclador continuo y, en este estado fluidizado, se rocían en corriente de gas con aditivo líquido a alta temperatura.

De la WO 9425509 se conoce un procedimiento en el que un granulado de polímero se rocía con un aditivo líquido en un dispositivo de mezcla mediante un dispositivo de inyección, estando la superficie del granulado de plástico irregularmente estructurada o raspada para una mejor humectación.

En la WO 2006/010291 se describen un procedimiento y un dispositivo de mezcla en los que se introduce por toberas un aditivo líquido a un granulado de plástico mediante un dispositivo de inyección en un dispositivo de mezcla y, a continuación, la mezcla va a parar a un extrusor.

Además, de la EP 9817 se conoce un procedimiento en el que el granulado de plástico se rocía primero con un "coupling agent" (agente de encadenamiento) o vehículo, cuyo fin es asegurar una mejor distribución de los aditivos líquidos por la superficie del granulado de plástico. Como coupling agents se mencionan, sobre todo, las parafinas o sustancias similares.

Además, de la US 4.703.093 se conoce un procedimiento en el que se añade un aditivo líquido a un granulado de plástico ya precalentado.

La DE 263 16 22 describe un procedimiento para la alimentación simultánea y continua de sustancias sólidas en polvo y líquidos a máquinas de tratamiento. Esto sucede a través de una tobera anular, formando el líquido una capa hueca tipo tubo, en cuyo centro se insertan las sustancias sólidas.

Sin embargo, los procedimientos de este tipo sólo son apropiados básicamente para aditivos muy fluidos, finamente pulverizables, y funcionan insuficientemente en aditivos de mayor viscosidad, espesos, o en aditivos de consistencia sólida o semisólida. En la mayoría de casos, el material plástico sólo se humecta de forma incompleta e irregular.

Si se calientan aditivos de mayor viscosidad a temperaturas más elevadas, para así poder añadirlos en forma muy fluida, a menudo se forman depósitos o sedimentos de los aditivos en los puntos más frescos o en las superficies más frías del dispositivo.

Esto conlleva dificultades e inexactitudes en la dosificación y que se ensucie el dispositivo.

En GB-A-728323 se describe un procedimiento conforme a lo descrito en la reivindicación 1, y un dispositivo según se divulga en la reivindicación 9.

El cometido del invento es crear un procedimiento y un dispositivo mediante el cual/los cuales se puedan añadir de forma simple y uniforme aditivos no secos en forma de partículas de mayor viscosidad a un material presentado en pedazos, en particular a un material plástico o de partículas de polímero. Con ello, la superficie del material debería rociarse a ser posible completa y uniformemente con los aditivos y los aditivos se deberían distribuir o dispersar uniformemente dentro de las partículas de material. Además, con ello se añadirían los aditivos en dosis correctas y se evitarían los depósitos y, de este modo, suciedades en puntos no deseados.

Estos cometidos se resuelven mediante los atributos característicos de la reivindicación 1 o bien 9.

Mediante el procedimiento conforme al invento o bien mediante el dispositivo conforme al invento, se posibilita que los aditivos o sustancias de recubrimiento se apliquen de forma ventajosa sobre los materiales presentes en pedazos, en forma de partículas, de manera muy uniforme y homogénea, de modo que se produce una humectación completa de la superficie de las partículas de material.

Además, esto permite dosificar con exactitud incluso las cantidades más reducidas de aditivos, ya que la cantidad completa de los aditivos utilizados se introduce directamente en las partículas del material y no hay ninguna posibilidad de que los aditivos se depositen. Esto se asegura especialmente por que los aditivos no entran en contacto con componentes más fríos del recipiente o reactor. No se produce ningún tipo de suciedad o depósitos de material de aditivos condensados o solidificados en puntos no deseados del reactor, con lo que ya no es necesario realizar una limpieza frecuente. La sedimentación de aditivos o de polvo con aditivos en los puntos más frescos se reduce fuertemente o incluso se impide, en comparación con la dosificación mediante rociado de los aditivos sobre las partículas de material desde arriba conocida del estado de la técnica.

El movimiento dinámico o rotación de las partículas de material en el recipiente facilita la introducción de los aditivos, la aplicación sobre las superficies de las partículas de material y favorece una distribución o dispersión uniforme de los aditivos sobre las partículas de material. Esto se garantiza por que las partículas de material se deslizan o rotan a lo largo de la parte interior de la pared lateral del recipiente y, de este modo, se llevan consigo o arrastran los aditi- vos.

Mediante el procedimiento conforme al invento se rocía, con ello, toda la superficie y los aditivos se distribuyen óptimamente en la mezcla de las partículas.

Es sobre todo ventajoso para los aditivos de viscosidad muy elevada que los dispositivos de adición estén colocados en aquella zona o a aquella altura de la parte interior del recipiente en la que las partículas de material en movimiento o rotación ejerzan la mayor presión. Con ello se asegura una buena distribución del material. Esta zona o la presión ejercida por el material en la pared lateral se determina en función del número de revoluciones, el tipo, cantidad y forma de las herramientas de mezcla.

Se encuentran otras ventajas del invento en las reivindicaciones dependientes.

Se pueden prever uno o varios dispositivos de adición. Estos dispositivos de adición están colocados en la parte interior de la pared lateral del recipiente o bien desembocan en el recipiente por la superficie interior de la pared lateral de éste.

Se dispone de diversas posibilidades para la instalación y colocación de los dispositivos de adición. Es especialmente ventajoso prever varios dispositivos de adición, colocados, por ejemplo, a la misma altura sobre el fondo del recipiente o de la herramienta de mezcla y distribuidos preferentemente uniformemente por el perímetro de la pared interior del recipiente.

Otra posibilidad consiste en colocar los distintos dispositivos de adición en una hilera recta vertical o en una hilera diagonal que discurre hacia arriba de forma superpuesta, dado el caso, desplazada o en espiral. Los dispositivos de adición también pueden estar distribuidos, en particular de forma estática o uniforme, por el recipiente, o puede estar previsto un único dispositivo de adición.

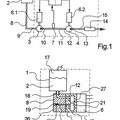

Los dispositivos de adición están colocados en el recipiente de tal modo que queden, en particular constante y permanentemente, por debajo del nivel del material que se encuentra en el recipiente, de modo que la adición de aditivos se produce exclusiva y directamente en la masa de las partículas de material en rotación. La mayoría de las veces, se forma un trombo de mezcla por el movimiento de las partículas de material en el interior del recipiente, el cual está representado también esquemáticamente en la fig. 1. El borde o el nivel superior del trombo de mezcla debería quedar, preferentemente,...

Reivindicaciones:

1. Procedimiento para la introducción o adición de aditivos o sustancias de recubrimiento no secos en forma de partículas, en particular no secos en forma de polvo, de consistencia líquida, sólida, semisólida o pastosa, dado el caso en forma suspendida o emulsionada, en particular de viscosidad más elevada como, por ejemplo, peróxidos, grasas, ceras, mejoradores del índice de viscosidad, polímeros o similares, a un material presente en pedazos o en forma de partículas movido, mezclado y, dado el caso, calentado y triturado en un recipiente colector o compresor de corte (1), en particular partículas de polímero o copos de polímero, fibras de madera, recortes de papel o similares, añadiéndose los aditivos por debajo del nivel del material o partículas de material que se encuentran en el recipiente (1), caracterizado por que los aditivos, en particular los aditivos altamente viscosos, se añaden en aquella zona o a aquella altura del recipiente (1) en la que las partículas de material en rotación, particularmente en el recipiente (1), ejercen la mayor presión sobre la pared lateral del recipiente (1).

2. Procedimiento según la reivindicación 1, caracterizado por que los aditivos se añaden en el tercio central del nivel de llenado de material en el recipiente (1) o bien a un trombo de mezcla formado por la rotación.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado por que los aditivos se añaden a través de uno o varios dispositivos de adición (10) colocados en la parte interior de la pared lateral del recipiente (1) o bien que desembocan en él a través de la pared lateral, en particular distribuidos por el perímetro a la misma altura o superpuestos en hilera, constituidos a modo de orificios de adición o toberas y, dado el caso, alimentados mediante bombas dosificadoras, por ejemplo bombas de ruedas dentadas o de membrana.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que el nivel de las partículas de material o el trombo de mezcla formado por el movimiento dentro del recipiente (1) se mantiene de tal modo que quede constantemente por encima del/de los dispositivo(s) de adición (10).

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado por que los aditivos son arrastrados o introducidos por o mediante las partículas de material que pasan a lo largo o en rotación por la parte interior de la pared lateral de recipiente (1) y por los dispositivos de adición (10), o bien los aditivos se llevan a las partículas de material de este modo.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado por que antes y/o durante la adición de los aditivos, independientemente de la temperatura del material que se encuentra en el recipiente (1), la parte interior o pared lateral de recipiente (1) se calienta adicionalmente y por separado, a fin de reducir la viscosidad de los aditivos alimentados y aumentar la humectación.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que los aditivos, en particular los aditivos reactivos, se añaden, en función del grado de dilución, mediante un eventual vehículo de los aditivos, en cantidades de entre 0,01 y 20 del peso % en función del peso total del producto final.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado por que los aditivos se añaden como máximo hasta la cantidad que es necesaria para rociar toda la superficie del material o partículas de material que se encuentran en el recipiente (1).

9. Dispositivo para la realización del procedimiento según una de las reivindicaciones 1 a 8, con al menos un recipiente colector o compresor de corte (1), en el que está colocada al menos una herramienta de mezcla (4), en particular giratoria en torno a un eje vertical, que mueve o pone en rotación, mezcla, calienta y, dado el caso, tritura el material en pedazos o en forma de partículas a tratar, en particular un material plástico en forma de partículas de polímero no fundidas, fibras de madera, recortes de papel o similares, estando previsto al menos un dispositivo de adición (10) para aditivos no secos en forma de partículas de consistencia líquida, sólida, semisólida o pastosa, dado el caso en forma suspendida o emulsionada, en particular de viscosidad más elevada como, por ejemplo, peróxidos, grasas, ceras, mejoradores del índice de viscosidad, polímeros o similares, estando colocado el dispositivo de adición (10) por debajo del nivel del material o partículas de material dentro del recipiente (1) en funcionamiento, caracterizado por que los dispositivos de adición (10) están colocados en aquella zona del recipiente (1) en la que las partículas de material preferentemente en movimiento, en particular en rotación dentro del recipiente (1), ejercen la mayor presión sobre la pared lateral del recipiente (1).

10. Dispositivo según la reivindicación 9, caracterizado por que los dispositivos de adición (10) están colocados en la parte interior de la pared lateral del recipiente (1) o bien desembocan en el recipiente (1) por la pared lateral del recipiente (1) o están formados en ella.

11. Dispositivo según una de las reivindicaciones 9 ó 10, caracterizado por que los dispositivos de adición (10) están colocados a la misma altura por el perímetro de la pared interior del recipiente (1), preferentemente repartidos o superpuestos en una hilera uniformemente.

12. Dispositivo según una de las reivindicaciones 9 a 11, caracterizado por que los dispositivos de adición (10) están colocados en el recipiente (1) a una altura o a una distancia del fondo o de la herramienta de mezcla (4) en la que los dispositivos de adición (10) están constantemente por debajo del nivel de llenado predeterminado conforme al invento de las partículas de material que se encuentran o rotan dentro del recipiente (1) o bien del nivel de un trombo de mezcla formado por el movimiento o rotación de las partículas de material.

13. Dispositivo según una de las reivindicaciones 9 a 12, caracterizado por que los dispositivos de adición (10) están colocados a la altura del tercio central del nivel de llenado predeterminado conforme al invento del material en el recipiente (1) o bien del trombo de mezcla.

14. Dispositivo según una de las reivindicaciones 9 a 13, caracterizado por que los dispositivos de adición (10) están constituidos como orificios de salida o toberas y preferentemente se pueden alimentar mediante bombas dosificadoras, por ejemplo, bombas de ruedas dentadas o de membrana, y en particular están constituidas de tal forma que los aditivos se pueden dosificar en forma de gotitas.

15. Dispositivo según una de las reivindicaciones 9 a 14, caracterizado por que los dispositivos de adición (10) terminan a ras con la pared interior del recipiente (1) y en particular no sobresalen de la parte interior del recipiente (1) al interior del recipiente (1).

16. Dispositivo según una de las reivindicaciones 9 a 15, caracterizado por que, independientemente o bien adicionalmente al calentamiento del material mediante, por ejemplo, las herramientas de mezcla (4) u otros dispositivos de calentamiento para calentar el material, está previsto al menos un dispositivo de calentamiento independiente con el que se puede calentar por separado, en particular exclusivamente, la parte interior o la pared lateral del recipiente (1) y, dado el caso, también los dispositivos de adición (10) y/o sus tubos de alimentación o recipiente de almacenamiento, a fin de reducir la viscosidad de los aditivos añadidos y aumentar la humectación de la pared lateral del recipiente (1).

17. Dispositivo según una de las reivindicaciones 9 a 16, caracterizado por que la superficie de la parte interior del recipiente (1) está constituida por una superficie no humectable, en particular mediante la colocación de un revestimiento antiadherente, acabados especiales, etc., o está configurada de tal modo que se minimice la capacidad de humectación o no se produzca ninguna humectación de la parte interior mediante los aditivos añadidos.

18. Dispositivo según una de las reivindicaciones 9 a 17, caracterizado por que están previstos varios recipientes colectores (1), en particular consecutivamente, y los dispositivos de adición (10) están colocados al menos en el primer recipiente colector (1).

Patentes similares o relacionadas:

Sistema de dosificación e inyección de al menos un líquido para alimentar una extrusora, del 8 de Julio de 2020, de ELAV S.R.L: Un sistema de dosificación e inyección de sustancias con un comportamiento fluido para alimentar con al menos un líquido una extrusora que comprende - una primera […]

Método y dispositivo para dispensar líquidos de un recipiente acoplado a una tapa con bomba integrada, del 20 de Febrero de 2019, de 3M INNOVATIVE PROPERTIES COMPANY: Un dispositivo que comprende un recipiente para líquidos; una cubierta para cerrar el recipiente para líquidos, acoplándose la […]

Método de producción de un artículo de plástico coloreado, del 25 de Octubre de 2018, de 3M INNOVATIVE PROPERTIES COMPANY: Un método de producción de un artículo de plástico coloreado que comprende proporcionar un recipiente que comprende un colorante líquido, […]

Método para producir un artículo de resina moldeado, y artículo moldeado de resina producido de este modo, del 6 de Septiembre de 2017, de Sumitomo Bakelite Co., Limited: Un método para fabricar un artículo moldeado de resina que comprende: una etapa para preparar un polvo de resina que tiene una propiedad de baja generación […]

Procedimiento e instalación para la coloración de masas de moldeo de material sintético, del 13 de Julio de 2016, de EVONIK ROHM GMBH: Procedimiento para la obtención de masas de moldeo de material sintético teñidas con colorantes líquidos acuosos, añadiéndose un colorante líquido acuoso […]

Equipo y procedimiento para producir gránulos de polímero, del 6 de Enero de 2016, de BOREALIS TECHNOLOGY OY: Un equipo para la producción de gránulos de polímero que comprende uno o más componentes de polímero y uno o más componentes adicionales, cuyo equipo comprende […]

Equipo y procedimiento para producir gránulos de polímero, del 6 de Enero de 2016, de BOREALIS TECHNOLOGY OY: Un equipo para la producción de gránulos de polímero que comprende uno o más componentes de polímero y uno o más componentes adicionales, cuyo equipo comprende […]

Procedimiento para la introducción o adición de aditivos, del 24 de Octubre de 2012, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Procedimiento para la introducción o adición de aditivos o sustancias de recubrimiento no secos en forma departículas, en particular no secos en forma de polvo, de consistencia […]

DISPOSITIVO Y PROCEDIMIENTO DE ALIMENTACION DE UN COLORANTE LIQUIDO A UNA FUSION POLIMERICA, del 1 de Abril de 2009, de OERLIKON TEXTILE GMBH & CO. KG: Dispositivo de alimentación de un colorante líquido a una fusión polimérica con una bomba dosificadora , que presenta una entrada de dosificación y una salida […]

DISPOSITIVO Y PROCEDIMIENTO DE ALIMENTACION DE UN COLORANTE LIQUIDO A UNA FUSION POLIMERICA, del 1 de Abril de 2009, de OERLIKON TEXTILE GMBH & CO. KG: Dispositivo de alimentación de un colorante líquido a una fusión polimérica con una bomba dosificadora , que presenta una entrada de dosificación y una salida […]