PROCEDIMIENTO DE FABRICACIÓN DE UNA LÁMINA CALENTADORA.

Procedimiento para la fabricación de una lámina calentadora flexible (10) que comprende una primera capa exterior (12) y una segunda capa exterior (14) de materia plástica así como una banda (16) conductora eléctrica colocada según un motivo sinuoso (17) entre las correspondientes capas exteriores (12,

14) y que hace las veces de conductor eléctrico para el calentamiento por efecto Joule, caracterizado por lo que comprende las siguientes etapas: a) se forma en una parte (220a) de una primera cara (22a) de una banda (22) de un material conductor eléctrico, típicamente con una primera impresión, un primer depósito localizado (24) de una laca antiadherente en forma de banda antiadherente sinuosa según el correspondiente motivo (17), la parte complementaria (221a) de la correspondiente parte (220a) que forma un motivo complementario (17') del correspondiente motivo (17) no comprende laca antiadherente, y se forma en una parte (221b) de la segunda cara (22b) de la correspondiente banda (22), enfrente del correspondiente motivo complementario (17'), un segundo depósito localizado (26) de la correspondiente laca antiadherente según el correspondiente motivo complementario (17'), típicamente con una segunda impresión, b) se aplica o forma en la primera cara (22a) de la correspondiente banda (22) una capa de materia plástica o una película de materia plástica llamada soporte (28), para esconder la correspondiente primera cara (22a), la correspondiente capa o la correspondiente película de soporte (28) es apta para adherir a la correspondiente parte complementaria (221a) de la correspondiente primera cara (22a) que no comprende laca antiadherente, c) se corta en su grosor y a partir de su segunda cara (22b), la correspondiente banda (22) a lo largo de una línea de delimitación (170) que separa el correspondiente motivo (17) del correspondiente motivo complementario (17'), formando así por corte la correspondiente banda (16), d) se aplica o forma en la segunda cara (22b) de la correspondiente banda (22), la correspondiente primera capa exterior (12) y típicamente una primera película (12') de una materia plástica, la correspondiente primera capa exterior (12) es apta para adherir a una parte (220b) de la correspondiente segunda cara (22b) que no comprende laca antiadherente, e) se separan la película de soporte (28) y una parte (44) de la correspondiente banda (22) situada enfrente del correspondiente segundo depósito localizado (26), para obtener una lámina intermedia (18) que comprende una parte (42) de la correspondiente banda (22) que forma la correspondiente banda (16) solidarizada con la correspondiente primera capa exterior (12), f) la correspondiente banda (16) de la correspondiente lámina intermedia (18) se cubre con la correspondiente segunda capa exterior (14) y típicamente con una segunda película de materia plástica (14')

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06356048.

Solicitante: ALCAN PACKAGING SELESTAT.

Nacionalidad solicitante: Francia.

Dirección: 2, RUE FREDERIC MEYER - BP 128 67603 SELESTAT CEDEX FRANCIA.

Inventor/es: BOIRON, GUY, SCHMITT,ANNE.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Abril de 2006.

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- H05B3/36 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 3/00 Calefacción por resistencia óhmica. › conductor calefactor empotrado en un material aislante.

Clasificación PCT:

- F24D13/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F24 CALEFACCION; HORNILLAS; VENTILACION. › F24D SISTEMAS DE CALEFACCION DOMESTICOS, p. ej. SISTEMAS DE CALEFACCION CENTRAL; SISTEMAS PARA SUMINISTRAR AGUA CALIENTE DE USO DOMESTICO; SUS ELEMENTOS O PARTES CONSTITUTIVAS (utilización del vapor o de los condensados provinientes, bien de la extracción o bien del escape de las plantas motrices a vapor para fines de calentamiento F01K 17/02). › F24D 13/00 Sistemas de calefacción eléctrica. › utilizando únicamente el calentamiento por resistencia, p. ej. calentamiento a través del suelo.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de una lámina calentadora.

Ámbito de la invención

La invención se refiere a un procedimiento para la fabricación de una lámina calentadora flexible que comprende dos capas exteriores de materia plástica y una banda de lámina metálica colocada de forma sinuosa entre las capas exteriores y que hace las veces de conductor eléctrico para el calentamiento.

Estado de la técnica

Algunas de las láminas calentadoras flexibles con una banda de lámina de aluminio colocada de forma sinuosa entre dos películas de PVC y que hace las veces de conductor eléctrico para el calentamiento, encuentran su aplicación para el calentamiento de suelos y techos por ejemplo. Las láminas calentadoras conectadas a una fuente de corriente con una tensión de seguridad de 48 V por ejemplo trabajan con una potencia de calentamiento que tiene un orden de magnitud de 100 W/m2 de superficie de lámina.

Hoy día, para la fabricación de dichas láminas calentadoras, bandas de lámina de aluminio se pegan a mano de forma sinuosa en una lámina de PVC y se cubren por pegado de otra lámina de PVC. Para la producción del trazado sinuoso, la banda de lámina se pliega cada vez de un ángulo de 45º con respecto al eje longitudinal de la lámina. La fabricación manual de las láminas calentadoras requiere mucho tiempo y no se puede imaginar una fabricación industrial rentable de muchas piezas a no ser con un personal muy numeroso.

También se conoce, gracias al documento de patente FR 2 849 340, un procedimiento para fabricar una capa flexible de calentamiento que consiste en fijar una lámina metálica flexible en una lámina de soporte eléctricamente aislante, en cortar dicha lámina metálica y eliminar el recorte resultante de dicho corte. Los documentos de patente US3810304, US3584198 y US3336557 presentan asimismo láminas calentadoras flexibles.

Problemas planteados

El problema planteado en la base de la invención consiste en suministrar un procedimiento mecanizado y económico para la fabricación de láminas calentadoras flexibles con dos capas exteriores de materia plástica y una banda de lámina metálica colocada de forma sinuosa entre las capas exteriores y que hace las veces de conductor eléctrico para el calentamiento.

Descripción de la invención

Según la invención, el procedimiento para la fabricación de una lámina calentadora flexible que comprende una primera capa exterior y una segunda capa exterior de materia plástica así como una banda conductora eléctrica colocada según un motivo sinuoso entre las correspondientes capas exteriores y que hace las veces de conductor eléctrico para el calentamiento por efecto Joule, comprende las siguientes etapas:

a) se forma en una parte de una primera cara de una banda de un material conductor eléctrico, típicamente con una primera impresión, un primer depósito localizado de una laca antiadherente en forma de banda antiadherente sinuosa según el correspondiente motivo, la parte complementaria de la correspondiente parte que forma un motivo complementario del correspondiente motivo no comprende laca antiadherente, y se forma en una parte de la segunda cara de la correspondiente banda, enfrente del correspondiente motivo complementario, un segundo depósito localizado de la correspondiente laca antiadherente según el correspondiente motivo complementario, típicamente con una segunda impresión,

b) se aplica o forma en la primera cara de la correspondiente banda una capa de materia plástica o una película de materia plástica llamada soporte, para esconder la correspondiente primera cara, la correspondiente capa o la correspondiente película de soporte es apta para adherir a la correspondiente parte complementaria de la correspondiente primera cara que no comprende laca antiadherente,

c) se corta en su grosor y a partir de su segunda cara, la correspondiente banda a lo largo de una línea de delimitación que separa el correspondiente motivo del correspondiente motivo complementario, formando así por corte la correspondiente banda,

d) se aplica o forma en la segunda cara de la correspondiente banda, la correspondiente primera capa exterior y típicamente una primera película de una materia plástica, la correspondiente primera capa exterior es apta para adherir a una parte de la correspondiente segunda cara que no comprende laca antiadherente,

e) se separan la película de soporte y una parte de la correspondiente banda situada enfrente del correspondiente segundo depósito localizado, para obtener una lámina intermedia que comprende una parte de la correspondiente banda que forma la correspondiente banda solidarizada con la correspondiente primera capa exterior,

f) la correspondiente banda de la correspondiente lámina intermedia se cubre con la correspondiente segunda capa exterior y típicamente con una segunda película de materia plástica.

Este procedimiento de fabricación resuelve los problemas planteados.

En efecto, tal como aparecerá a continuación, en particular con las figuras, todas estas etapas a) a f) se pueden realizar de manera típicamente automática, sin intervención manual directa, de modo que es posible obtener así una lámina calentadora flexible por medio de un procedimiento mecanizado y económico. En efecto, el procedimiento según la invención se presta bien a una fabricación industrial racional, por lo menos las etapas a) a e), y típicamente el conjunto de las etapas a) a f) se pueden realizar en línea de manera continua.

Descripción de las figuras

La figura 1 es una vista en perspectiva de una lámina calentadora flexible 10, con una esquina de la segunda capa exterior 14 levantada, dejando así un extremo de la banda 16 accesible para solidarizarlo con un cable eléctrico 20 mediante un punto de contacto 160, el resto de la banda 16 se representa con una línea punteada.

La figura 2 es una vista desde arriba de una correspondiente primera cara 22a de la banda metálica intermedia 22' obtenida en la etapa a) del procedimiento a partir de una banda de metal plana 22. La primera cara 22a de la banda de metal 22 se imprime con una laca de antiadherencia 222 según un motivo 17 para formar un primer depósito localizado 24, el motivo complementario 17' desprovisto de laca de antiadherencia 222 ha sido representado por una superficie sombreada, los motivos 17 y 17' están separados por una línea de delimitación sinuosa 170.

La figura 3 es una sección de la banda de lámina de la figura 2 según la línea I-I de ésta por un plano vertical perpendicular a la correspondiente banda de metal plana 22.

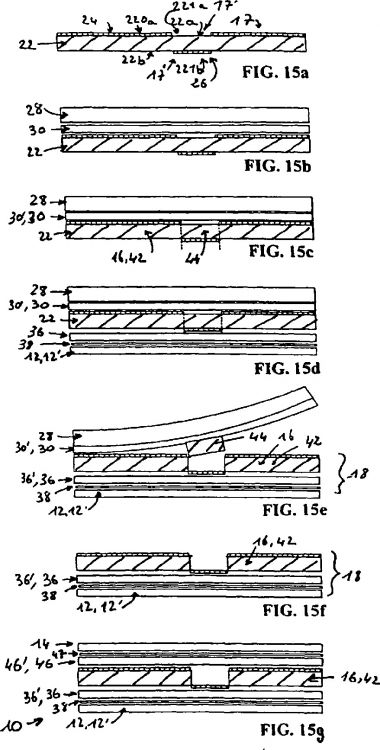

Las figuras 4 a 10, análogas a la figura 3, ilustran la transformación ulterior de la banda de metal 22 de la figura 3 y las diferentes etapas del procedimiento con vistas a obtener una lámina calentadora 10.

La figura 4 ilustra la etapa b) del procedimiento con la aplicación de la película de soporte 28 en la primera cara 22a de la banda metálica intermedia 22', gracias a una capa extruida 30, formando así un complejo metaloplástico 48.

En esta figura, un dispositivo de corte 32 de la banda de metal 22 ha sido representado enfrente de la segunda cara 22b de la banda de metal 22.

La figura 5 ilustra la etapa c) después del corte de la banda de metal 22: la banda de metal 22 cortada en todo su grosor t por el dispositivo de corte comprende un corte sinuoso 34 a lo largo de la línea de delimitación 170, y forma un complejo metaloplástico cortado 48'.

Las figuras 6 y 7 ilustran una modalidad de la etapa d) del procedimiento, con, según la figura 6, una segunda capa 36 extruida en la segunda cara 22b y, según la figura 7, la aplicación de una película o de una capa extruida 40 destinada a formar la correspondiente primera capa exterior 12.

La figura 8 ilustra la etapa e) del procedimiento en el que se separa la película de soporte 28 y con ella la parte 44 de la banda de metal 22 que corresponde al motivo complementario 17' de la figura 2.

La figura 9 ilustra la lámina intermedia 18 obtenida después de separar la película de soporte 28 en la etapa e) del procedimiento según la invención.

La figura 10 ilustra la etapa f) del procedimiento, en la que la parte restante 42 de la banda metálica 22 que forma la banda 16 se cubre con una película o una capa extruida 48 que forma la correspondiente segunda capa exterior 14, gracias...

Reivindicaciones:

1. Procedimiento para la fabricación de una lámina calentadora flexible (10) que comprende una primera capa exterior (12) y una segunda capa exterior (14) de materia plástica así como una banda (16) conductora eléctrica colocada según un motivo sinuoso (17) entre las correspondientes capas exteriores (12, 14) y que hace las veces de conductor eléctrico para el calentamiento por efecto Joule, caracterizado por lo que comprende las siguientes etapas:

a) se forma en una parte (220a) de una primera cara (22a) de una banda (22) de un material conductor eléctrico, típicamente con una primera impresión, un primer depósito localizado (24) de una laca antiadherente en forma de banda antiadherente sinuosa según el correspondiente motivo (17), la parte complementaria (221a) de la correspondiente parte (220a) que forma un motivo complementario (17') del correspondiente motivo (17) no comprende laca antiadherente, y se forma en una parte (221b) de la segunda cara (22b) de la correspondiente banda (22), enfrente del correspondiente motivo complementario (17'), un segundo depósito localizado (26) de la correspondiente laca antiadherente según el correspondiente motivo complementario (17'), típicamente con una segunda impresión,

b) se aplica o forma en la primera cara (22a) de la correspondiente banda (22) una capa de materia plástica o una película de materia plástica llamada soporte (28), para esconder la correspondiente primera cara (22a), la correspondiente capa o la correspondiente película de soporte (28) es apta para adherir a la correspondiente parte complementaria (221a) de la correspondiente primera cara (22a) que no comprende laca antiadherente,

c) se corta en su grosor y a partir de su segunda cara (22b), la correspondiente banda (22) a lo largo de una línea de delimitación (170) que separa el correspondiente motivo (17) del correspondiente motivo complementario (17'), formando así por corte la correspondiente banda (16),

d) se aplica o forma en la segunda cara (22b) de la correspondiente banda (22), la correspondiente primera capa exterior (12) y típicamente una primera película (12') de una materia plástica, la correspondiente primera capa exterior (12) es apta para adherir a una parte (220b) de la correspondiente segunda cara (22b) que no comprende laca antiadherente,

e) se separan la película de soporte (28) y una parte (44) de la correspondiente banda (22) situada enfrente del correspondiente segundo depósito localizado (26), para obtener una lámina intermedia (18) que comprende una parte (42) de la correspondiente banda (22) que forma la correspondiente banda (16) solidarizada con la correspondiente primera capa exterior (12),

f) la correspondiente banda (16) de la correspondiente lámina intermedia (18) se cubre con la correspondiente segunda capa exterior (14) y típicamente con una segunda película de materia plástica (14').

2. Procedimiento según la reivindicación 1 en el que la correspondiente banda (22) de un material conductor eléctrico se elige entre una banda de metal, típicamente de aluminio o cobre, una banda de polímeros conductores eléctricos, una banda formada de o integrando un material conductor eléctrico no orgánico o mineral, típicamente un material cerámico.

3. Procedimiento según la reivindicación 1 o 2 en el que la banda (22) es una banda metálica que está revestida en sus dos caras de una capa protectora o primario que hace las veces de protección contra la corrosión o la oxidación.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3 en el que, en la etapa b), se forma una correspondiente primera capa de ensamblaje (30) en la correspondiente primera cara (22a) de la correspondiente banda (22), para solidarizar la correspondiente película de soporte (28) con la correspondiente primera cara (22a) de la correspondiente banda (22).

5. Procedimiento según la reivindicación 4 en el que la correspondiente primera capa de ensamblaje (30) se elige entre: una primera capa extruida de materia plástica (30') o una primera capa de engomado de una materia adhesiva o de cola.

6. Procedimiento según una cualquiera de las reivindicaciones 4 a 5 en el que, en la etapa c), se corta en su grosor la correspondiente banda (22) desde la segunda cara hasta la correspondiente primera capa de ensamblaje (30) o la correspondiente primera capa extruida (30').

7. Procedimiento según una cualquiera de las reivindicaciones 1 a 6 en el que, en la etapa d), se forma una correspondiente segunda capa de ensamblaje (36) en la correspondiente segunda cara (22b) de la correspondiente banda (22), para solidarizar la correspondiente primera capa exterior (12) con la correspondiente segunda cara (22b) de la banda (22).

8. Procedimiento según la reivindicación 7 en el que la correspondiente segunda capa de ensamblaje (36) se elige entre: una segunda capa extruida de materia plástica (36'), típicamente una segunda capa extruida de PE, o una segunda capa de engomado de una materia adhesiva o de cola.

9. Procedimiento según la reivindicación 8 en el que la correspondiente primera capa exterior (12) se solidariza con la correspondiente segunda capa de ensamblaje (36) por medio de una capa de primario o promotor de adherencia (38).

10. Procedimiento según una cualquiera de las reivindicaciones 4 a 9 en el que, en la etapa e), se separan la película de soporte (28) y la correspondiente parte (44) de la correspondiente banda (22) que corresponde al segundo motivo (26) que adhiere a la correspondiente primera capa de ensamblaje (30).

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 10 en el que, en la etapa f), la correspondiente segunda capa exterior (14) se solidariza con la correspondiente banda (16) por medio de una tercera capa de ensamblaje (46).

12. Procedimiento según la reivindicación 11 en el que la correspondiente tercera capa de ensamblaje (46) se elige entre: una tercera capa extruida de materia plástica (46'), típicamente una segunda capa extruida de PE, o una segunda capa de engomado de una materia adhesiva o de cola.

13. Procedimiento según la reivindicación 12 en el que la correspondiente segunda capa exterior (12) se solidariza con la correspondiente tercera capa de ensamblaje (46) por medio de una capa de primario o promotor de adherencia (47).

14. Procedimiento según una cualquiera de las reivindicaciones 1 a 9 en el que la película de soporte (28) es una película de materia termoplástica elegida entre: PET, PA, PP, PS.

15. Procedimiento según una cualquiera de las reivindicaciones 5 a 14 en el que las correspondientes primera (30'), segunda (36') y tercera (46') capas extruidas son capas extruidas de PE.

16. Procedimiento según una cualquiera de las reivindicaciones 1 a 15 en el que las correspondientes primera capa exterior (12) y segunda capa exterior (14) están constituidas por películas termoplásticas (12', 14), de PVC por ejemplo.

17. Procedimiento según una cualquiera de las reivindicaciones 1 a 16 en el que la correspondiente banda (22) destinada a formar la correspondiente banda (16) es una banda de metal que presenta un grosor que va de 30 μm a 200 μm, típicamente de 50 μm a 120 μm y preferentemente de 70 μm a 90 μm.

18. Procedimiento para la fabricación de una lámina calentadora flexible (10) que comprende una primera capa exterior (12) y una segunda capa exterior (14) de materia plástica así como una banda (16) conductora eléctrica colocada según un motivo sinuoso (17) entre las correspondientes capas exteriores (12, 14) y que hace las veces de conductor eléctrico para el calentamiento por efecto Joule, caracterizado por lo que comprende las siguientes etapas:

a') se forma en una primera cara (23a) de una banda (23) de un material conductor eléctrico, típicamente con una primera impresión, un primer depósito localizado (25) de un adhesivo según un motivo complementario (17') del correspondiente motivo (17), y en la segunda cara (23b), enfrente del correspondiente primer depósito localizado (25), típicamente con una segunda impresión, un segundo depósito localizado (27) de una laca antiadherente según el correspondiente motivo complementario (17'), formando así una banda conductora intermedia (23'') cuya correspondiente primera cara (23a) comprende una parte adhesiva (230a) que comprende el correspondiente adhesivo y cuya segunda cara (23b) comprende una parte no adherente (230b) que comprende la correspondiente laca antiadherente,

b') se solidariza con una cara (28a, 28b) de una película de soporte (28'), eventualmente con ayuda de una primera capa de ensamblaje, la primera cara (23 a) de la correspondiente banda conductora intermedia (23''), gracias a la correspondiente parte adhesiva (230a) que forma el correspondiente depósito localizado (25),

c') se corta en su grosor y a partir de su segunda cara, la correspondiente banda (23) a lo largo de líneas de delimitación (170) entre el correspondiente motivo (17) y el correspondiente motivo complementario (17'), formando así por corte, para la banda metálica intermedia (23''), la correspondiente banda (16) conductora eléctrica, la cara externa o segunda cara (23b) de la banda conductora intermedia (23'') comprende la correspondiente laca antiadherente que forma el correspondiente segundo depósito,

d') se aplica o forma en la correspondiente segunda cara (23b) o cara externa de la banda conductora intermedia (23''), eventualmente con ayuda de una segunda capa de ensamblaje, una primera capa exterior (12), la correspondiente primera capa exterior (12) forma típicamente una primera película (12') de una materia plástica y es apta para adherir a una parte (231b) de la correspondiente segunda cara (23b) según el correspondiente motivo (17) que no comprende laca antiadherente,

e') se separan la película de soporte (28') y una parte (44) de la correspondiente banda (23) situada enfrente del correspondiente depósito localizado (27), para obtener una lámina intermedia (18') que comprende una parte (42) de la correspondiente banda (23) que forma la correspondiente banda (16) solidarizada con la correspondiente primera capa exterior (12),

f') se cubre la correspondiente banda (16) con la correspondiente lámina intermedia (18) de la correspondiente segunda capa exterior (14), y típicamente con una segunda película de materia plástica (14').

19. Procedimiento según la reivindicación 18, en el que, en la etapa b', se solidarizan dos bandas conductoras intermedias (23'') en la película de soporte (28'), una banda conductora intermedia (23'') en cada cara (28'a, 28'b) de la película de soporte (28'), formando así una banda tricapa.

20. Procedimiento según la reivindicación 19 en el que, en la correspondiente etapa b', las correspondientes dos bandas metálicas intermedias (23'') presentan partes adhesivas (230a) situadas enfrente o desplazadas la una con respecto a la otra.

21. Procedimiento según una cualquiera de las reivindicaciones 19 a 20 en el que la correspondiente primera cara (23a) comprende una parte (231a) según el correspondiente motivo (17) que comprende una laca antiadherente, la correspondiente parte (231a) que forma una parte complementaria de la correspondiente parte (230a) comprende el correspondiente adhesivo.

22. Procedimiento para la fabricación de una lámina calentadora flexible (10) que comprende una primera capa exterior (12) y una segunda capa exterior (14) de materia plástica así como una banda (16) conductora eléctrica, típicamente metálica, colocada según un motivo sinuoso (17) entre las correspondientes capas exteriores (12, 14) y que hace las veces de conductor eléctrico para el calentamiento, caracterizado por lo que se realiza la sucesión de las siguientes etapas:

a) se forma en una cara, llamada segunda cara (23b), de una banda de metal (23), típicamente por impresión, un depósito localizado de una laca antiadherente según un motivo complementario (17') del correspondiente motivo (17), llamándose el correspondiente depósito localizado segundo depósito localizado (27), formando así una banda conductora intermedia cuya correspondiente segunda cara (23b) comprende una parte no adherente que comprende la correspondiente laca antiadherente,

b) se aplica o forma en la segunda cara (23b) de la correspondiente banda conductora intermedia, eventualmente gracias a una capa de ensamblaje, la correspondiente primera capa exterior (12) y típicamente una primera película (12') de una materia plástica, la correspondiente primera capa exterior (12) es apta para adherir a una parte de la correspondiente segunda cara (23b) que no comprende laca antiadherente,

c) se corta en su grosor y a partir de su primera cara (23 a), la banda conductora intermedia a lo largo de una línea de delimitación (170) que separa el correspondiente motivo (17) del correspondiente motivo complementario (17'), formando así por corte la correspondiente banda (16),

d) se separa una parte (44) de la correspondiente banda conductora intermedia que forma el correspondiente motivo complementario (17') con ayuda de un medio automático de separación (50), para obtener una lámina intermedia (18'') que comprende una parte (42) de la banda conductora intermedia que forma la correspondiente banda (16) solidarizada con la correspondiente primera capa exterior (12),

e) se cubre la correspondiente banda (16) de la correspondiente lámina intermedia (18'') con la correspondiente segunda capa exterior (14) y típicamente con una segunda película de materia plástica (14'), eventualmente gracias a otra capa de ensamblaje.

23. Procedimiento según la reivindicación 22 en el que, en la etapa a), se forma en la primera cara (23a) de la banda (23), típicamente por impresión, un depósito localizado de un adhesivo según un motivo complementario del correspondiente motivo (17) enfrente del correspondiente depósito localizado (27).

24. Procedimiento según la reivindicación 22 en el que, en la etapa d), el correspondiente medio automático de separación (50) comprende un soporte móvil (51), típicamente un cilindro metálico rotatorio (510), apto para estar transitoriamente en contacto con la correspondiente primera cara (23 a) para arrastrar la correspondiente parte (44), y un rascador (511) que coopera con el correspondiente soporte móvil (51), para separar después la correspondiente parte (44) del correspondiente soporte móvil (51), y así para poder compactar y reciclar la correspondiente parte (44).

25. Procedimiento según la reivindicación 23 en el que el correspondiente medio automático de separación (50') comprende un soporte móvil (52), el correspondiente soporte móvil (52) forma o comprende un cilindro (520) de un dispositivo de impresión, típicamente un cilindro de impresión alimentado con adhesivo por un cilindro entintador (522), con el fin de formar en el correspondiente cilindro (520) una capa localizada de adhesivo (523) enfrente de la correspondiente parte no adherente (230b), de arrastrar así la correspondiente parte (44) de la banda conductora intermedia que forma el correspondiente motivo complementario (17'), y de separarla del correspondiente cilindro (520) por medio de un rascador (521).

26. Procedimiento según la reivindicación 23 en el que el correspondiente medio automático de separación (50') comprende un soporte móvil (53), el correspondiente soporte móvil (53) comprende o forma un cilindro provisto de una pared cilíndrica perforada (530), con el fin de poder ponerlo al vacío, pegar la correspondiente primera cara (23a) de la banda metálica intermedia a la correspondiente pared (530), arrastrar por aspiración la correspondiente parte (44) y separar así la correspondiente parte (530), eventualmente con ayuda de un rascador (531).

27. Procedimiento según una cualquiera de las reivindicaciones 1 a 26 en el que la correspondiente segunda capa exterior (14) se elige como para poder efectuar un deslaminado manual parcial de la correspondiente segunda capa exterior (14) en la correspondiente lámina calentadora flexible (10), y poder acceder así a un punto de contacto (160) de la correspondiente banda (16).

Patentes similares o relacionadas:

Dispositivo de aparato de cocción por inducción, del 4 de Junio de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Dispositivo de aparato de cocción por inducción, La presente invención hace referencia a un dispositivo de aparato de cocción por inducción […]

Módulo de calentamiento y método de fabricación del mismo, del 27 de Noviembre de 2019, de Wenda OY: Método para fabricar un módulo de calentamiento, comprendiendo el método: - disponer una primera capa conductora sobre una primera superficie de una […]

Calentador de neumático, del 21 de Septiembre de 2018, de BE-BRAND S.R.L: Calentador de neumático para ruedas de motos o coches, en particular para competiciones de carreras de motos o coches, del tipo susceptible de cubrir una rueda […]

Dispositivo de calefacción, del 17 de Mayo de 2017, de easyTherm GmbH: Aparato de calefacción para la calefacción por radiación, que está constituido por una placa de base y un elemento de calefacción, en el que la placa de base […]

Manta calefactora electrotérmica, del 1 de Marzo de 2017, de GKN AEROSPACE SERVICES LIMITED: Una manta calefactora electrotérmica para un sistema antihielo, en la que: la manta calefactora es una manta calefactora laminada y comprende capas […]

Esterilla calentadora que comprende un componente dieléctrico con conexión eléctrica, del 24 de Agosto de 2016, de GKN AEROSPACE SERVICES LIMITED: Una esterilla calentadora laminada que comprende capas dieléctricas, que intercalan un componente dieléctrico con conexión eléctrica, comprendiendo el componente […]

Dispositivo calefactable que comprende una lámina conductora y electrodos de metal y procedimiento de fabricación del mismo, del 21 de Junio de 2016, de FUNDACIÓN PARA LA PROMOCIÓN DE LA INNOVACIÓN, INVEST. Y DESARROLLO TECNOLÓGICO EN LA INDUSTRIA DE AUTOMOCIÓN DE GALICIA: Dispositivo calefactable que comprende una lámina conductora y electrodos de metal y procedimiento de fabricación del mismo. Dispositivo calefactable que comprende una lámina […]

Procedimiento de calentamiento de una zona de material compuesto a reparar, del 17 de Diciembre de 2014, de AIRCELLE: Procedimiento de calentamiento de una zona de material compuesto a reparar, en el que se coloca una alfombra calentadora principal sobre la zona a reparar, así […]

Procedimiento de calentamiento de una zona de material compuesto a reparar, del 17 de Diciembre de 2014, de AIRCELLE: Procedimiento de calentamiento de una zona de material compuesto a reparar, en el que se coloca una alfombra calentadora principal sobre la zona a reparar, así […]