PROCEDIMIENTO DE FABRICACIÓN DE UN ÁLABE HUECO PARA TURBOMÁQUINA.

Procedimiento de fabricación de un álabe hueco para turbomáquina que comprende un pie (2) y una pala (4),

comprendiendo el procedimiento una etapa de realización de dos piezas externas (14) que presentan, cada una, una parte de pala (18) y una parte de pie (16) y que están destinadas a formar al menos parcialmente una preforma de álabe (30), comprendiendo el procedimiento además una etapa de ensamblaje por soldadura por difusión de las dos piezas externas (14) con el fin de obtener la citada preforma de álabe (30), caracterizado porque la etapa de realización de las dos piezas externas (14) comprende, para cada una de las citadas piezas externas (14), las operaciones siguientes: - la fabricación por forjado de un elemento primario (28, 128) que constituye al menos la parte de pala (18) de la pieza externa (14), - la fabricación por forjado de al menos un elemento secundario (34, 134, 234) destinado a formar al menos parcial- mente la citada parte de pie (16) de la pieza externa (14), y - el ensamblaje de cada elemento secundario (34, 134, 234) al elemento primario (28, 128) con el fin de obtener la pieza externa (14)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04102300.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2, BOULEVARD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: LORIEUX,ALAIN, LHOMME,DANIEL GASTON, FERTE,JEAN-PIERRE, FRANCHET,JEAN-MICHEL,PATRICK,MAURICE.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Mayo de 2004.

Clasificación Internacional de Patentes:

- B23K20/02D

- B23P15/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de paletas de turbina u órganos equivalentes, de varias piezas.

- F01D5/14C

Clasificación PCT:

- B23P15/04 B23P 15/00 […] › de paletas de turbina u órganos equivalentes, de varias piezas.

Clasificación antigua:

- B23P15/04 B23P 15/00 […] › de paletas de turbina u órganos equivalentes, de varias piezas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359913_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación para un álabe hueco para turbomáquina.

Ámbito técnico

La presente invención se refiere de modo general al ámbito de los procedimientos de fabricación de álabes para turbomáquina, tales como álabes huecos de soplante, o también de cualquier otro tipo de álabes de rotor o de estátor para turbomáquina.

Estado de la técnica anterior

Habitualmente, un álabe hueco de soplante para turbomáquina comprende un pie de espesor relativamente importante que sirve para la fijación de este álabe a un disco de rotor, estando este pie prolongado radialmente hacia el exterior por una parte aerodinámica fina, denominada pala del álabe.

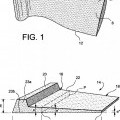

De la técnica anterior, se conoce un procedimiento de fabricación de un álabe hueco de este tipo, basado principalmente en la utilización de la técnica de soldadura por difusión, asociada a la de conformado superplástico.

En efecto, en este procedimiento de la técnica anterior, se definen en primer lugar dos o tres piezas constitutivas del álabe, y después se fabrican por separado antes de ser superpuestas y ensambladas entre sí con la ayuda de la técnica de soldadura por difusión, con el objetivo de obtener una preforma del álabe deseada.

Posteriormente, se procede a la puesta en perfil aerodinámico de la preforma previamente fabricada y después a un hinchado por presión gaseosa y a un conformado superplástico de esta preforma, con el fin de obtener un álabe que presente sensiblemente su forma final.

Como se ha citado anteriormente, la fabricación de la preforma de álabe requiere una etapa de realización de dos piezas externas, y eventualmente la de una pieza central destinada a ser interpuesta entre estas dos piezas externas, con el objetivo de cumplir posteriormente una función de rigidizador.

La fabricación de las piezas externas se efectúa típicamente por mecanizado de elementos de aprovisionamiento que disponen necesariamente de dimensiones iniciales relativamente importantes, en la medida en que cada una de las dos piezas externas mecanizadas debe presentar dos porciones radialmente opuestas de espesores muy diferentes, denominándose respectivamente estas dos porciones constitutivas de la pieza externa la parte de pie y la parte de pala.

Así, la fabricación de las piezas externas destinadas a constituir al menos parcialmente la preforma de álabe, obtenidas por ejemplo por laminado, genera costes de material y costes de mecanizado extremadamente elevados, de modo que este procedimiento de fabricación del álabe hueco no está totalmente optimizado.

Para hacer frente a este inconveniente, como se describe en el documento GB-A-2 306 353, se ha propuesto entonces realizar las dos piezas externas de la preforma de álabe cortando un prisma rectangular en el sentido de la longitud y a lo largo de un plano inclinado, con el fin de que las dos superficies obtenidas durante la operación de corte estén en condiciones de constituir las caras de las dos piezas externas destinada posteriormente a formar la superficie extradós y la superficie intradós del álabe hueco.

Por otra parte, se ha propuesto igualmente realizar las dos piezas externas de la preforma de álabe por forjado, como describe el documento US-A-5 636 440. Sin embargo, esta técnica de fabricación por forjado es relativamente costosa de poner en práctica, siempre en razón de la necesidad de obtener piezas que dispongan cada una de un espesor no homogéneo.

Exposición de la invención

La invención, por tanto, tiene por objetivo proponer un procedimiento de fabricación de un álabe hueco para turbomáquina, que remedie al menos parcialmente los inconvenientes mencionados anteriormente relativos a las realizaciones de la técnica anterior.

De modo más preciso, el objetivo de la invención es presentar un procedimiento de fabricación de un álabe hueco en el que la etapa de realización de las dos piezas externas de la preforma de álabe genere costes de fabricación disminuidos de modo significativo con respecto a los encontrados en la técnica anterior.

Así pues, para hacer esto, la invención tiene por objetivo un procedimiento de fabricación de un álabe hueco para turbomáquina que comprende un pie y una pala, comprendiendo el procedimiento una etapa de realización de dos piezas externas que presentan, cada una, una parte de pala y una parte de pie y que están destinadas a formar al menos parcialmente una preforma de álabe, comprendiendo el procedimiento, además, una etapa de ensamblaje por soldadura por difusión de las dos piezas externas para obtener la preforma de álabe. De acuerdo con la invención, la etapa de realización de las dos piezas externas comprende, para cada una de estas piezas externas, las operaciones siguientes:

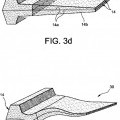

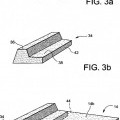

- la fabricación por forjado, preferentemente por laminado de un elemento primario que constituye al menos la parte de pala de la pieza externa,

- la fabricación por forjado, preferentemente por hilera, de al menos un elemento secundario destinado a formar al menos parcialmente la parte de pie de la pieza externa, y

- el ensamblaje de cada elemento secundario al elemento primario con el fin de obtener la pieza externa.

Ventajosamente, en el procedimiento de fabricación de acuerdo con la invención, la realización de la preforma de álabe no integra la fabricación considerablemente costosa de dos piezas externas, cada una en una sola pieza y destinadas a comprender dos porciones de espesores considerablemente diferentes que sirvan respectivamente para definir la parte de pie y la parte de pala de esta pieza externa.

Por el contrario, cada pieza externa es realizada con la ayuda de un elemento primario que no constituye o no constituye íntegramente la parte de pie de la pieza, así como al menos un elemento secundario que forma únicamente y al menos parcialmente la parte de pie de esta misma pieza externa. De este modo, los elementos primarios de las piezas externas de la preforma de álabe pueden ser definidos adecuadamente de modo que cada uno disponga de un espesor relativamente homogéneo, generando así naturalmente una reducción significativa de los costes de fabricación, especialmente en lo que concierne a los costes de material y los costes de mecanizado.

Por otra parte, no estando destinado cada elemento secundario a entrar en la constitución de la parte de pala de la pieza externa asociada, sino únicamente a formar al menos parcialmente la parte de pie de esta misma pieza, es evidente que los costes de fabricación pueden quedar igualmente reducidos al mínimo, especialmente en razón de su longitud radial necesariamente poco importante.

En otras palabras, el procedimiento de acuerdo con la invención prevé una realización de cada pieza externa de la preforma de álabe con la ayuda de una pluralidad de elementos de los cuales uno o varios no se extienden en toda la longitud radial de esta pieza externa, lo que permite entonces paliar fácilmente los inconvenientes directamente ligados a la importante variación de espesor de la piezas externas en su dirección radial.

Preferentemente, la operación de ensamblaje de cada elemento secundario al elemento primario es puesta en práctica con la ayuda de una técnica tomada entre el grupo constituido por la soldadura por fricción lineal, y por la soldadura por "friction stir welding", siendo preferidas estas técnicas en el sentido de que éstas son relativamente fáciles de poner en práctica, fiables, poco costosas, y metalúrgicamente poco destructivas.

Preferentemente, la etapa de ensamblaje por soldadura por difusión de las dos piezas externas con el fin de obtener la preforma de álabe va seguida de las etapas siguientes:

- puesta en perfil aerodinámico de la preforma, e

- hinchado por presión gaseosa y conformado superplástico de la preforma puesta en perfil aerodinámico.

Puede preverse que cada elemento secundario destinado a formar al menos parcialmente la parte de pie de cada una de las dos piezas externas sea realizado por hilado. Ventajosamente, esta técnica, poco costosa de poner en práctica, consiste en realizar, a partir de una palanquilla de material y a través de una hilera apropiada, un perfil del elemento secundario que disponga de la geometría deseada.

En un primer modo de realización preferido del procedimiento de fabricación de acuerdo con la invención, para cada una de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un álabe hueco para turbomáquina que comprende un pie (2) y una pala (4), comprendiendo el procedimiento una etapa de realización de dos piezas externas (14) que presentan, cada una, una parte de pala (18) y una parte de pie (16) y que están destinadas a formar al menos parcialmente una preforma de álabe (30), comprendiendo el procedimiento además una etapa de ensamblaje por soldadura por difusión de las dos piezas externas (14) con el fin de obtener la citada preforma de álabe (30), caracterizado porque la etapa de realización de las dos piezas externas (14) comprende, para cada una de las citadas piezas externas (14), las operaciones siguientes:

- la fabricación por forjado de un elemento primario (28, 128) que constituye al menos la parte de pala (18) de la pieza externa (14),

- la fabricación por forjado de al menos un elemento secundario (34, 134, 234) destinado a formar al menos parcial- mente la citada parte de pie (16) de la pieza externa (14), y

- el ensamblaje de cada elemento secundario (34, 134, 234) al elemento primario (28, 128) con el fin de obtener la pieza externa (14).

2. Procedimiento de fabricación de acuerdo con la reivindicación 1, caracterizado porque la operación de ensamblaje de cada elemento secundario (34, 134, 234) al elemento primario (28, 128) es puesta en práctica con la ayuda de una técnica tomada entre el grupo constituido por la soldadura por fricción lineal, y por la soldadura por "friction stir welding".

3. Procedimiento de fabricación de acuerdo con la reivindicación 1 o la reivindicación 2, caracterizado porque la etapa de ensamblaje por soldadura por difusión de las dos piezas externas (14) con el fin de obtener la preforma de álabe (30), va seguida de las etapas siguientes:

- puesta en perfil aerodinámico de la preforma (30), e

- hinchado por presión gaseosa y conformado superplástico de la citada preforma (30) puesta en perfil aerodinámico.

4. Procedimiento de fabricación de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque cada elemento secundario (34, 134, 234) destinado a formar al menos parcialmente la citada parte de pie (16) de cada una de las dos piezas externas (14) es realizado por hilado.

5. Procedimiento de fabricación de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque para cada una de las dos piezas externas (14), el citado procedimiento es puesto en práctica de tal modo que el elemento primario (28) es fabricado de manera que forma únicamente la citada parte de pala (18) de la pieza externa (14), y de tal modo que un único elemento secundario (34) es fabricado de modo que forma íntegramente la citada parte de pie (16) de esta preforma (14).

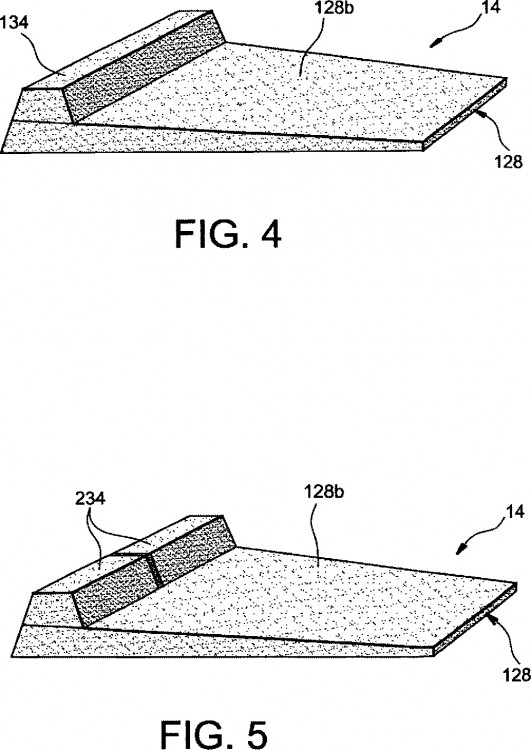

6. Procedimiento de fabricación de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque para cada una de las dos piezas externas (14), éste es puesto en práctica de tal modo que el elemento primario (128) es fabricado de manera que forma la citada parte de pala (18) de la pieza externa (14) así como una porción central de la citada parte de pie (16) de esta pieza externa (14), y de tal modo que al menos un elemento secundario (134, 234) es fabricado de modo que forma una porción de la citada parte de pie (16) de la pieza externa (14), cuan- do éste es ensamblado al elemento primario (128).

7. Procedimiento de fabricación de acuerdo con la reivindicación 6, caracterizado porque para cada una de las dos piezas externas (14), el elemento primario (128) es fabricado de manera que presenta una superficie externa (128b), y porque los citados elementos secundarios (134, 234) son ensamblados a la citada superficie externa (128b) de este elemento primario (128).

Patentes similares o relacionadas:

Método para producir una cubierta de borde de un componente de pala de un motor de avión o de una turbina de gas y cubierta de borde para un componente de pala, del 18 de Marzo de 2020, de LEISTRITZ Turbinentechnik GmbH: Método para producir una cubierta de canto metálica en forma de V en la sección transversal para cubrir una zona de borde de un componente de pala de un grupo […]

Componente para una turbina, del 26 de Febrero de 2020, de MTU Aero Engines AG: Componente de turbina, que comprende un cuerpo base fabricado de manera generativa, hecho de un primer material, y al menos una sección de componente (4, 4a, […]

Aparato para ensamblar secciones de pala, del 6 de Febrero de 2019, de youWINenergy GmbH: Un aparato para ensamblar secciones de pala para formar una pala, comprendiendo el aparato: • al menos dos miembros móviles uno con respecto al otro, teniendo […]

Disposición en el sentido de la cuerda de material de lámina de fibra para palas de turbina, del 18 de Octubre de 2017, de VESTAS WIND SYSTEMS A/S: Un método de fabricación de una concha superficial aerodinámica de pala de turbina eólica que comprende disponer materiales de lámina de fibra […]

Estructura de soporte para un motor de turbina de gas, motor de turbina de gas, avión y método de construcción correspondientes, del 14 de Septiembre de 2016, de VOLVO AERO CORPORATION: Una estructura de soporte para un motor de turbina de gas, teniendo dicha estructura de soporte una extensión axial en una dirección axial (A) y una extensión […]

Disposición de álabes para una turbomáquina, del 11 de Mayo de 2016, de MTU Aero Engines AG: Disposición de álabes de rodete para una turbomáquina, especialmente una turbina de gas, con un rotor y varios álabes fijados al mismo, que están conformados de forma […]

ÁLABES DE RODETE MEZCLADOR CON PUNTAS PREVIAMENTE CONFORMADAS Y PROCEDIMIENTOS DE FABRICACIÓN, del 24 de Junio de 2011, de SPX CORPORATION: Álabe de rodete para un dispositivo mezclador, comprendiendo el álabe de rodete : un elemento de superficie superior ; un elemento de superficie inferior ; […]

PROCEDIMIENTO DE FABRICACION DE UN ALABE HUECO PARA TURBOMAQUINA, del 16 de Julio de 2009, de SNECMA MOTEURS: Procedimiento de fabricación de un álabe hueco para turbomáquina, que consta de un pie y una pala , comprendiendo dicho procedimiento una etapa […]

PROCEDIMIENTO DE FABRICACION DE UN ALABE HUECO PARA TURBOMAQUINA, del 16 de Julio de 2009, de SNECMA MOTEURS: Procedimiento de fabricación de un álabe hueco para turbomáquina, que consta de un pie y una pala , comprendiendo dicho procedimiento una etapa […]