PROCEDIMIENTO DE FABRICACIÓN DE SUPERFICIES ÓPTICAS PARA LA REALIZACIÓN DE ENSAMBLAJES APTOS PARA DISPONER UNO O UNOS HACES ÓPTICOS.

Procedimiento de fabricación de superficies ópticas (12'), estando soportada cada una de ellas por una pieza elemental (12),

siendo las piezas elementales físicamente independientes entre sí, y estando destinadas a entrar en la fabricación de varios ensamblajes (22) de superficies ópticas (12') por reposicionamiento de las piezas elementales (12) después del pulido, siendo cada uno de estos ensamblajes (22) apto para reordenar uno o unos haces ópticos disecando de por lo menos un haz que forma una imagen (20) en tantos haces/franjas (23) que forman una franja (24') de esta imagen (20) como piezas elementales (12) y para redirigir estos haces/franjas (23), cada uno en una dirección particular, directamente o no hacia un aparato de análisis (25), comprendiendo el procedimiento de fabricación por lo menos una etapa de posicionamiento de las piezas elementales (12) unas con respecto a otras y una etapa de pulido de una superficie espacialmente continua (10) sobre el conjunto de las piezas elementales (12) posicionadas, siendo la etapa de pulido común para el conjunto de las piezas elementales (12) posicionadas, caracterizado porque el procedimiento comprende una etapa previa de preparación de las piezas elementales (12) en la que las piezas elementales (12) resultan con unas propiedades geométricas destinadas a su posicionamiento para la etapa de pulido y a su reposicionamiento durante la fabricación de los ensamblajes (22)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07121081.

Solicitante: CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (CNRS)

Winlight Optics.

Nacionalidad solicitante: Francia.

Dirección: 3, rue Michel-Ange 75794 Paris Cedex 16.

Inventor/es: GODEFROY, PHILIPPE, Prieto,Eric, Vives,Sébastien, Salaun,Yves, Soler,Daniel.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Noviembre de 2007.

Clasificación Internacional de Patentes:

- B24B13/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › Máquinas o dispositivos concebidos para trabajar con muela o pulir superficies ópticas de lentes o superficies de forma similar de otras piezas; Accesorios para ello (trabajo con muela de bordes de piezas ópticas, p. ej. de lentes, de prismas, B24B 9/14).

- G01J3/02 FISICA. › G01 METROLOGIA; ENSAYOS. › G01J MEDIDA DE LA INTENSIDAD, DE LA VELOCIDAD, DEL ESPECTRO, DE LA POLARIZACION, DE LA FASE O DE CARACTERISTICAS DE IMPULSOS DE LA LUZ INFRARROJA, VISIBLE O ULTRAVIOLETA; COLORIMETRIA; PIROMETRIA DE RADIACIONES. › G01J 3/00 Espectrometría; Espectrofotometría; Monocromadores; Medida del color. › Partes constitutivas.

- G02B27/14 G […] › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 27/00 Aparatos o sistemas ópticos no previstos en ninguno de los grupos G02B 1/00 - G02B 26/00, G02B 30/00. › que funcionan únicamente por reflexión.

- G02B7/00C

Clasificación PCT:

- B24B13/00 B24B […] › Máquinas o dispositivos concebidos para trabajar con muela o pulir superficies ópticas de lentes o superficies de forma similar de otras piezas; Accesorios para ello (trabajo con muela de bordes de piezas ópticas, p. ej. de lentes, de prismas, B24B 9/14).

- G02B23/00 G02B […] › Telescopios o lentes de aproximación, p. ej. gemelos (telescopios de medida G01B 9/06 ); Periscopios; Instrumentos para ver el interior de cuerpos huecos (instrumentos de diagnóstico A61B ); Visores (objetivos G02B 9/00, G02B 11/00, G02B 15/00, G02B 17/00; oculares G02B 25/00 ); Apuntado óptico o aparatos de mira (aspectos no ópticos de apuntado de armas o de aparatos de mira F41G).

- G02B27/14 G02B 27/00 […] › que funcionan únicamente por reflexión.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356148_T3.pdf

Fragmento de la descripción:

ANTECEDENTES DE LA INVENCIÓN

La presente invención se refiere al campo general de los procedimientos de fabricación de superficies ópticas, soportada cada una de ellas por una pieza elemental y destinada cada una de ellas a entrar en la fabricación de ensamblajes de superficies ópticas. 5

La invención prevé más particularmente un procedimiento para fabricar unas superficies ópticas destinadas a la fabricación de ensamblajes de piezas elementales que soportan unas superficies ópticas, comúnmente denominadas “sistemas disecadores de imágenes” y utilizadas en astronomía.

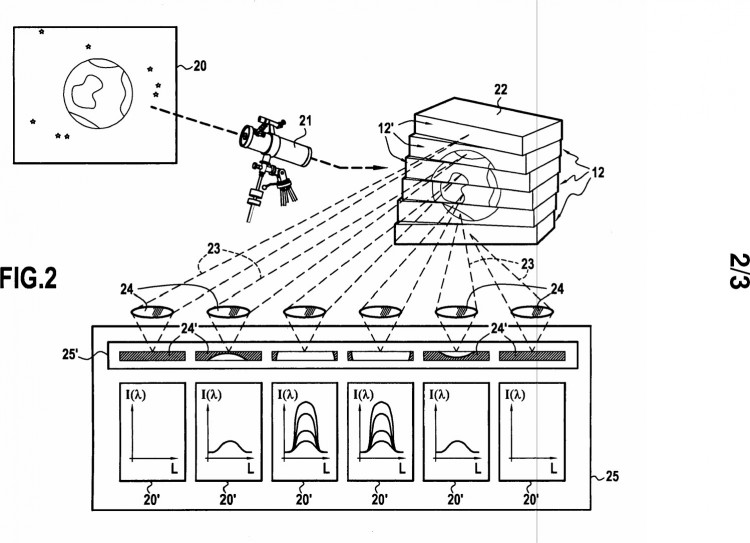

Dichos sistemas disecadores de imágenes se utilizan para adaptar el campo de visión de un telescopio que realiza imágenes en dos dimensiones, al campo de visión de un espectrógrafo, que se extiende sobre una dimensión. 10

En general, estos sistemas disecadores de imágenes están compuestos por lo menos por un ensamblaje de piezas elementales que soportan unas superficies ópticas asociado a unos espejos de enfoque.

Los ensamblajes de superficies ópticas tienen una función de redisposición del haz. Situados en el plano focal del telescopio, permiten más particularmente muestrear el campo de visión del telescopio.

Los espejos de enfoque reciben a continuación cada una de las muestras del campo de visión y reforman una imagen 15 cuyo tamaño y forma longilínea corresponde a la de la entrada del espectrógrafo.

Por tanto, la invención encuentra aplicaciones, para los ensamblajes de superficies ópticas obtenidos, en instrumental óptico para la astrofísica, así como, de forma no limitativa, en diversos dispositivos de tratamiento de imágenes, por ejemplo para la observación hiperespectral militar o médica, o incluso para la reconstitución de un haz a partir de una pluralidad de haces entrantes. 20

Generalmente, para las aplicaciones astrofísicas, cada ensamblaje de superficies ópticas está constituido por varias decenas de superficies ópticas por cada ensamblaje.

Actualmente, los sistemas disecadores de imágenes están compuestos por espejos rectangulares pulidos en forma de esfera al nivel de la superficie óptica útil.

Son ya conocidos procedimientos de fabricación de dichas superficies ópticas destinadas a entrar en la fabricación de 25 dichos ensamblajes de superficies ópticas. Según un método tradicional, cada superficie óptica es objeto de un proceso de pulido individual de varios días.

El pulido es tal que los ángulos de la normal a la superficie pulida según las dos direcciones son optimizados para responder a las especificaciones ópticas. Las aristas de las superficies ópticas deben ser necesariamente muy finas. Esto implica en la actualidad que cada pieza elemental se fabrique individualmente a partir de una esfera primaria 30 previamente excavada en un bloque de material.

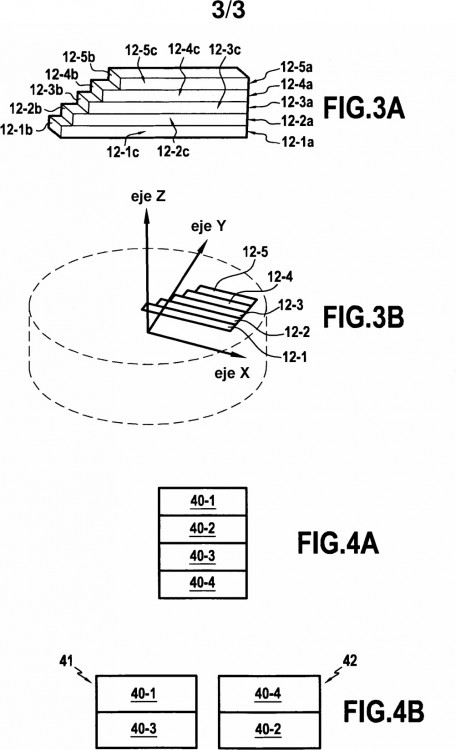

Dicho procedimiento se ilustra en la figura 1, en la que está representada una esfera primaria 10 de diámetro R excavada en un bloque de material cilíndrico 11, por ejemplo realizado en vidrio. Las posiciones con respecto al bloque cilíndrico son referenciadas con respecto a una referencia que se extiende sobre tres dimensiones X, Y y Z y centrada sobre el punto situado en la intersección del eje del cilindro 11 y de la esfera 10. 35

Para que las especificaciones obtenidas sean suficientemente precisas, es necesario que sólo una y eventualmente incluso dos piezas elementales 12 sean extraídas en cada bloque de material 10.

Esto está justificado porque, para que las propiedades angulares en X y en Y de la superficie óptica 12' de la pieza elemental 12 sean correctas, es necesario que esta pieza elemental 12 sea referenciada con mucha precisión sobre la porción de esfera 10 excavada en el cilindro 11. La posición de la pieza elemental 12 en el cilindro 11 corresponde en 40 efecto muy precisamente a las características angulares requeridas en la optimización del ensamblaje final.

Como el procedimiento de fabricación consiste en primer lugar en pulir el cilindro 11 en forma de esfera y después en extraer tras la referenciación sobre el cilindro 11 (y, por tanto, sobre la esfera excavada) la pieza elemental 12, es largo y costoso.

Existe todavía otro procedimiento de fabricación de superficies ópticas que se puede utilizar en un ensamblaje apto para 45 reordenar uno o unos haces ópticos.

Se trata de utilizar un mecanizado con diamante para realizar el mecanizado individual de cada pieza elemental sin que ésta sea extraída de un bloque de material original o para realizar el mecanizado directo de varias superficies ópticas en la masa de un bloque de metal.

Este mecanizado con diamante necesita generalmente el uso de máquinas extremadamente precisas y costosas y, a 50 pesar de todo, su utilización no permite alcanzar actualmente las especificaciones necesarias para la fabricación de ensamblajes de calidad compatible con las aplicaciones astrofísicas que permitan reordenar unos haces ópticos en el campo visible o en el infrarrojo cercano.

Por tanto, los métodos existentes no son óptimos en absoluto puesto que permiten o bien obtener un producto que satisface las especificaciones requeridas, pero que corresponde a un coste y a unos plazos de fabricación importantes, 55 o bien obtener un producto fuera o en el límite de las especificaciones deseadas.

En la medida en que los futuros instrumentos utilizados en astrofísica emplearán varias decenas de ensamblajes de superficies ópticas, los procedimientos de fabricación conocidos no resultan adecuados para realizar tal número de superficies ópticas, tanto desde un punto de vista financiero como desde el punto de vista de los plazos de fabricación.

El documento US-A-3.865.490 da a conocer un espejo realizado mediante el ensamblaje de piezas elementales.

OBJETO Y SUMARIO DE LA INVENCIÓN 5

Por tanto, la presente invención tiene por objetivo principal evitar dichos inconvenientes proponiendo un procedimiento de fabricación y de ensamblaje de superficies ópticas, soportada cada una de ellas por una pieza elemental, siendo las piezas elementales materialmente independientes entre sí y estando destinadas a entrar en la fabricación de varios ensamblajes de superficies ópticas por reposicionamiento de las piezas elementales después del pulido, siendo cada uno de estos ensamblajes apto para reordenar uno o unos haces ópticos disecando por lo menos un haz que forma una 10 imagen en tantos haces/franjas que forman una franja de esta imagen como piezas elementales y para redirigir estos haces/franjas, cada uno de ellos en una dirección particular, directamente o no hacia un aparato de análisis, comprendiendo el procedimiento de fabricación por lo menos una etapa de posicionamiento de las piezas elementales unas con respecto a otras y una etapa de pulido de una superficie espacialmente continua sobre el conjunto de las piezas elementales posicionadas, siendo la etapa de pulido común para el conjunto de las piezas elementales 15 posicionadas, comprendiendo el procedimiento una etapa previa de preparación de las piezas elementales, en la que las piezas elementales resultan con unas propiedades geométricas destinadas a su posicionamiento para la etapa de pulido y a su reposicionamiento durante la fabricación de los ensamblajes.

Con dicho procedimiento, es posible realizar varias decenas de superficies ópticas con un solo proceso de pulido óptico. Según la invención, el posicionamiento, durante la etapa de pulido, de las piezas elementales dedicadas a cada uno de 20 los ensamblajes se determina en función de las características de la superficie pulida necesitada para realizar el ensamblaje en cuestión.

Posicionando el conjunto de las piezas elementales unas con respecto a otras y realizando después una etapa de pulido común para este conjunto de piezas elementales posicionadas, se realizan con ayuda de un único pulido, similar al realizado para excavar la porción de esfera en el bloque cilíndrico, tantas piezas elementales que presentan ya una 25 superficie óptica como piezas elementales posicionadas en este conjunto.

Con respecto al método que consiste en pulir una porción de esfera en el bloque cilíndrico y después en extraer la pieza elemental, se ganan N-1 pulidos para la obtención de N piezas elementales que soportan una superficie óptica.

Se comprende bien que, entre las... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de superficies ópticas (12'), estando soportada cada una de ellas por una pieza elemental (12), siendo las piezas elementales físicamente independientes entre sí, y estando destinadas a entrar en la fabricación de varios ensamblajes (22) de superficies ópticas (12') por reposicionamiento de las piezas elementales (12) después del pulido, siendo cada uno de estos ensamblajes (22) apto para reordenar uno o unos haces ópticos 5 disecando de por lo menos un haz que forma una imagen (20) en tantos haces/franjas (23) que forman una franja (24') de esta imagen (20) como piezas elementales (12) y para redirigir estos haces/franjas (23), cada uno en una dirección particular, directamente o no hacia un aparato de análisis (25), comprendiendo el procedimiento de fabricación por lo menos una etapa de posicionamiento de las piezas elementales (12) unas con respecto a otras y una etapa de pulido de una superficie espacialmente continua (10) sobre el conjunto de las piezas elementales (12) posicionadas, siendo la 10 etapa de pulido común para el conjunto de las piezas elementales (12) posicionadas, caracterizado porque el procedimiento comprende una etapa previa de preparación de las piezas elementales (12) en la que las piezas elementales (12) resultan con unas propiedades geométricas destinadas a su posicionamiento para la etapa de pulido y a su reposicionamiento durante la fabricación de los ensamblajes (22).

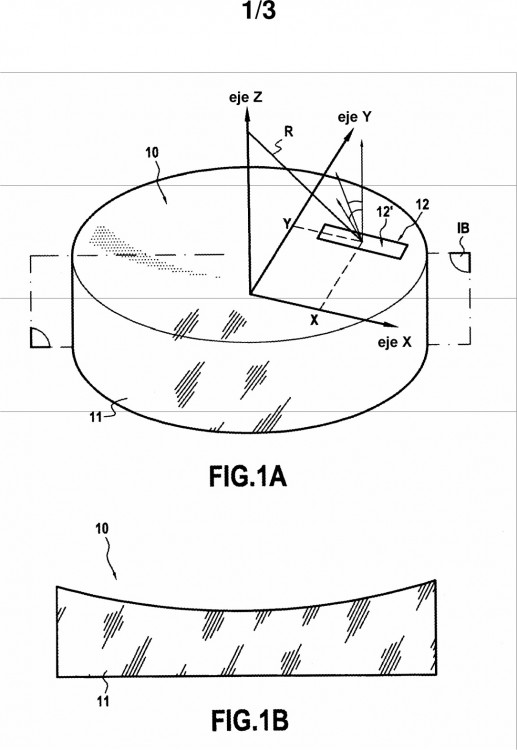

2. Procedimiento según la reivindicación 1, caracterizado porque comprende además una etapa de ensamblaje de una 15 parte de las piezas elementales por reposicionamiento de estas piezas elementales utilizando las propiedades geométricas de estas piezas elementales, siendo esta parte de las piezas elementales varios conjuntos (40-1, 40-2, 40-3, 40-4) de n piezas elementales sucesivas en su posicionamiento para pulido, tomándose estas n piezas elementales cada m, m superior o igual a n, piezas elementales tal como están posicionadas para el pulido y pulidas.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la etapa de ensamblaje de una 20 parte de las piezas elementales (12) por reposicionamiento de estas piezas elementales (12) es tal que la parte de las piezas elementales (12) es el conjunto de las piezas tomadas n=una pieza elemental (12) de cada m=x piezas elementales (12) tal como están posicionadas para el pulido y pulidas.

4. Procedimiento según la reivindicación 3, caracterizado porque x está comprendido entre 2 y 100.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque las piezas elementales (12) son 25 unas láminas apiladas en su posicionamiento para el pulido y en su reposicionamiento durante el ensamblaje, siendo la superficie pulida una de las franjas denominada frontal (12-1c, 12-2c, 12-3c, 12-4c, 12-5c).

6. Procedimiento según la reivindicación 5, caracterizado porque, consistiendo la etapa previa de preparación de las piezas elementales (12) en dar a cada lámina una longitud de franja frontal (12-1c, 12-2c, 12-3c, 12-4c, 12-5c) que permita la alineación de un lado de la franja frontal para la etapa de pulido y la realineación del otro lado de la franja 30 frontal para la etapa de ensamblaje, las piezas elementales se posicionan para la etapa de pulido, por alineación de las franjas denominadas laterales situadas en un primer lado (12-1a, 12-2a, 12-3a, 12-4a, 12-5a) de las franjas frontales (12-1c, 12-2c, 12-3c, 12-4c, 12-5c), y después reposicionadas, en la etapa de ensamblaje, por alineación de las franjas laterales situadas en el otro lado (12-1b, 12-2b, 12-3b, 12-4b, 12-5b) de las franjas frontales (12-1c, 12-2c, 12-3c, 12-4c, 12-5c) y, por tanto, opuestas a las franjas anteriores laterales con respecto a cada franja frontal pulida. 35

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la superficie espacialmente continua (10) es una superficie estrictamente cóncava o estrictamente convexa, esférica o asférica.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se coloca un espejo de enfoque sobre cada trayecto de los haces/franjas (23) hacia el aparato de análisis (25).

9. Procedimiento según la reivindicación 8, caracterizado porque las superficies ópticas (12') están concebidas de tal 40 manera que los espejos son geométricamente idénticos.

10. Ensamblaje (22) de piezas elementales (12) apto para reordenar uno o unos haces ópticos disecando por lo menos un haz que forma una imagen (20) en tantos haces/franjas (23) que forman una franja (24') de esta imagen (20) como piezas elementales (12) y para redirigir estos haces/franjas (23), cada uno en una dirección particular, directamente o no hacia un aparato de análisis (25), obtenido a partir de un procedimiento según una de las reivindicaciones 1 a 9 a partir 45 de por lo menos una parte de un conjunto de piezas elementales (12) independientes entre sí, que soportan una superficie óptica (12') y destinadas a entrar en la fabricación de varios ensamblajes (22) de superficies ópticas (12') por reposicionamiento de las piezas elementales (12) después del pulido, siendo este conjunto de piezas (12) el resultado de un mismo pulido de una superficie espacialmente continua (10) común para el conjunto de las piezas elementales (12) posicionadas y realizado sobre el conjunto de las piezas elementales (12) especialmente posicionadas para este 50 pulido, teniendo las piezas elementales (12) unas propiedades geométricas destinadas a su posicionamiento para la etapa de pulido y a su reposicionamiento durante la fabricación de los ensamblajes (12).

11. Ensamblaje según la reivindicación 10, caracterizado porque las piezas elementales (12) son unas láminas apiladas en su posicionamiento para el pulido y en su reposicionamiento durante el ensamblaje, siendo la superficie pulida una de las franjas denominada frontal (12-1c, 12-2c, 12-3c, 12-4c, 12-5c). 55

Patentes similares o relacionadas:

Procedimiento y dispositivo para calibrar un módulo de microespectrómetro, del 15 de Julio de 2020, de ROBERT BOSCH GMBH: Procedimiento para calibrar un modulo de microespectrometro, en donde el modulo de microespectrometro presenta un resonador […]

Un sistema óptico integrado para el examen de materiales de muestra, del 10 de Junio de 2020, de Iris Technology Solutions SL: Un sistema óptico que comprende: una fuente de luz ; un sistema de suministro de luz que comprende un reflector de una primera abertura […]

SISTEMA Y APARATO DE ILUMINACIÓN PARA EXPERIMENTOS ÓPTICOS, del 22 de Mayo de 2020, de PONTIFICIA UNIVERSIDAD CATÓLICA DE CHILE: La invención se refiere a un sistema y aparato de iluminación, para la iluminación de experimentos ópticos, en donde el sistema comprende una fuente de poder, […]

Elemento de filtro óptico para dispositivos para convertir información espectral en información de ubicación, del 29 de Abril de 2020, de SENORICS GmbH: Elemento de filtro óptico para dispositivos para convertir información espectral en información de ubicación con un detector conectado […]

SISTEMA DE ESPECTROFOTOMETRÍA ULTRAVIOLETA-VISIBLE, del 21 de Abril de 2020, de UNIVERSITAT DE LES ILLES BALEARS: 1. Sistema de espectrofotometría ultravioleta-visible que incluye: - un soporte que comprende una cavidad de recepción de una muestra […]

Un dispositivo para detectar el color de las pieles de cuero, del 8 de Enero de 2020, de Ger Elettronica S.R.L: Un dispositivo para detectar el color de las pieles de cuero, que puede instalarse en máquinas y/o en plantas para procesar y/o manejar pieles […]

Generación de impulsos láser y espectroscopia utilizando el efecto Talbot temporal y dispositivos correspondientes, del 11 de Diciembre de 2019, de MAX-PLANCK-GESELLSCHAFT ZUR FORDERUNG DER WISSENSCHAFTEN E.V.: Método de generación de impulsos láser , que comprende las etapas siguientes - crear un campo de luz circulante en un dispositivo […]

Espectrofotómetro portátil y método de caracterización de tubos de colectores solares, del 16 de Octubre de 2019, de ABENGOA SOLAR NEW TECHNOLOGIES, S.A: Espectrofotómetro portátil y método de caracterización de tubos de colectores solares para la caracterización simultánea y en campo de coeficientes de reflexión […]