PROCEDIMIENTO DE ELABORACION DE PREFORMAS PARA MOLDES.

Procedimiento para elaboración de preformas para moldes, del tipo de los utilizados especialmente en la industria aeronáutica para la fabricación de piezas en fibra de carbono,

caracterizado porque utiliza uno o varios bloques de resina de epoxi según una secuencia específica de fases que comprenden un desbaste por mecanización, una aplicación de recubrimiento, un acabado basto, un acabado fino, y una fase final reiterativa de pintura, lijado y pulido.La invención que se presenta aporta la principal ventaja de conseguir unas preformas para moldes con un excelente acabado, similar a la pieza definitiva a obtener, que permite realizar directamente, sin pasos intermedios, el molde definitivo para la fabricación de las piezas finales, todo ello mediante un proceso rápido, sencillo y económico, a la par que con una gran precisión

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200601737.

Solicitante: FUNDACION AITIIP.

Nacionalidad solicitante: España.

Provincia: ZARAGOZA.

Inventor/es: FERNANDEZ CUELLO,ANGEL, RIVERA FERRER,VICTOR, ROBA FONTAN,DAVID, DIESTE MARCIAL,JOSE ANTONIO, VALDIVIESO GRACIA,MATEO.

Fecha de Solicitud: 28 de Junio de 2006.

Fecha de Publicación: .

Fecha de Concesión: 21 de Diciembre de 2010.

Clasificación Internacional de Patentes:

- B29B11/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › caracterizado por la estructura o la composición.

Clasificación PCT:

- B29B11/14 B29B 11/00 […] › caracterizado por la estructura o la composición.

Descripción:

Procedimiento de elaboración de preformas para moldes.

La presente memoria descriptiva se refiere, como su título indica, a un procedimiento para elaboración de preformas para moldes, del tipo de los utilizados especialmente en la industria aeronáutica para la fabricación de piezas y componentes de aviones en fibra de carbono, caracterizado porque utiliza uno o varios bloques de resina de epoxi según una secuencia específica de fases que comprenden una preselección, un desbaste por mecanización, una aplicación de recubrimiento, un acabado basto, un acabado fino, y una fase final reiterativa de pintura, lijado y pulido.

En la actualidad son ampliamente conocidos múltiples y variados tipos de procedimientos de realización de preformas para la posterior fabricación del molde de la pieza. Los procedimientos más artesanos, aunque por ello no menos utilizados, consisten en la mecanización de la pieza en madera, u otro material blando y fácilmente mecanizable, utilizando técnicas y herramientas manuales. Este tipo de procedimientos tiene la enorme desventaja de alto coste en mano de obra, además del inconveniente añadido de que es casi imposible obtener un acabado similar a la pieza definitiva, con lo que luego es frecuente tener que realizar correcciones en el molde definitivo hasta obtener una pieza acorde con las características deseadas. Hay que destacar asimismo la enorme fragilidad de la preforma así obtenida, siendo muy sensible a golpes o daños que se pudieran producir durante la elaboración del molde. Otro problema añadido es que este procedimiento es dificultoso para piezas muy grandes o muy pequeñas.

Son asimismo comúnmente conocidos y se han empleado tradicionalmente otros sistemas más automatizados, conocidos como RTM (siglas de Moldeo por Transferencia de Resina) que se caracterizan por ser un proceso de moldeo de resina a baja presión en molde cerrado junto con las fibras, con un posterior curado, que ofrece una alta precisión y un excelente acabado de la preforma, pero tiene el inconveniente de necesitar de una complicada maquinaria específica para este procedimiento, además de ser un procedimiento largo y económicamente costoso.

Asimismo encontramos procedimientos alternativos como el descrito en la Patente Europea 88105264 "Un procedimiento para preparar una preforma de matriz de resina reforzada con fibra y el artículo resultante", que tiene el inconveniente de ceñirse únicamente a sencillas preformas susceptibles de realizarse mediante mandril, no siendo por tanto aplicable a preformas de forma variable.

También se conocen sistemas como el reivindicado en la Patente europea 98910254 "Procedimiento para la producción rápida de preformas fibrosas" que presentan una serie de problemas e inconvenientes, entre los cuales podemos destacar la necesidad de brea como elemento aglutinante de las fibras, lo cual implica la necesidad de altas temperaturas, mayores de 450º, que complican y encarecen enormemente el proceso.

Para solventar la problemática existente en la actualidad en el campo de la elaboración de preformas, especialmente para productos en fibra de carbono, se ha ideado el procedimiento para elaboración de preformas para moldes objeto de la presente invención, el cual utiliza como punto de partida uno o varios bloques de resina de epoxi, a los que se aplica una secuencia específica de fases que comprenden, como mínimo, una preselección, un desbaste por mecanización, una aplicación de recubrimiento, un acabado basto, un acabado fino, y una fase final reiterativa de pintura, lijado y pulido, obteniendo como resultado unas preformas para moldes con un excelente acabado, similar a la pieza definitiva a obtener.

Este procedimiento para elaboración de preformas para moldes que se presenta aporta múltiples ventajas sobre los sistemas disponibles en la actualidad siendo la más importante que permite conseguir como resultado unas preformas para moldes con un excelente acabado, similar a la pieza definitiva a obtener.

Otra importante ventaja a destacar es que las preformas así obtenidas permiten realizar directamente, sin pasos intermedios, el molde definitivo para la fabricación de las piezas finales.

Hay que destacar asimismo la innegable ventaja que supone que todo ello se consiga mediante un proceso rápido, sencillo y económico, a la par que con una gran precisión.

Para comprender mejor el objeto de la presente invención, en el plano anexo se ha representado una realización práctica preferencial de un procedimiento para elaboración de preformas para moldes.

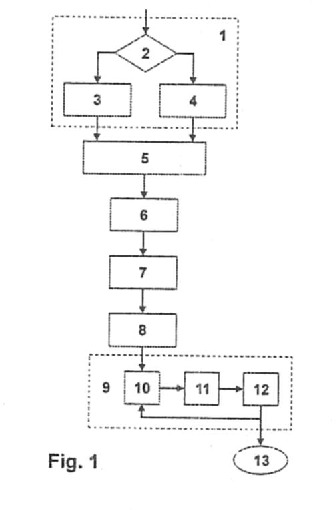

En dicho plano la figura - 1 - muestra un diagrama de bloques mostrando la secuencia de las fases integrantes.

El procedimiento para elaboración de preformas para moldes objeto de la presente invención, utiliza básicamente, como puede apreciarse en el plano anexo, como punto de partida uno o varios bloques de resina de epoxi, a los que se aplica una secuencia específica de fases que comprenden, como mínimo, una preselección (1), un desbaste por mecanización (5), una aplicación de recubrimiento (6), un acabado basto (7), un acabado fino (8) o retrabajo, y una fase final (9) reiterativa de pintura (10), lijado (11) y pulido (12).

Las fases comprendidas en esta secuencia son:

Está previsto asimismo que, en el caso de preformas (13) compuestas de varios componentes ensamblados, el montaje se realice mediante atornillado sobre casquillos roscados que se insertarán en los diferentes componentes que componen el utillaje.

Se omite voluntariamente hacer una descripción detallada del resto de particularidades del procedimiento que se presenta o de los elementos componentes que lo integran, pues estimamos por nuestra parte que el resto de dichas particularidades no son objeto de reivindicación alguna.

Una vez descrita suficientemente la naturaleza del presente invento, así como una forma de llevarlo a la práctica, solo nos queda por añadir que su descripción no es limitativa, pudiéndose efectuar algunas variaciones, tanto en materiales como en formas o tamaños, siempre y cuando dichas variaciones no alteren la esencialidad de las características que se reivindican a continuación.

Reivindicaciones:

1. Procedimiento para elaboración de preformas para moldes, del tipo de los utilizados especialmente en la industria aeronáutica para la fabricación de piezas y componentes de aviones en fibra de carbono, caracterizado porque utiliza como punto de partida uno o varios bloques de resina de epoxi, a los que se aplica una secuencia específica de fases que comprenden, como mínimo, una preselección (1), un desbaste por mecanización (5), una aplicación de recubrimiento (6), un acabado basto (7), un acabado fino (8) o retrabajo, y una fase final (9) reiterativa de pintura (10), lijado (11) y pulido (12).

2. Procedimiento para elaboración de preformas para moldes, según la anterior reivindicación, caracterizado porque la Fase de Preselección (1) consiste en la elección en función del tamaño (2) de la preforma (13) que se necesite generar si se parte de un bloque único (3) de resina epoxi, o de varios bloques adhesivados entre si para formar un conjunto (4), solapándose en este segundo caso los bloques al tresbolillo para evitar la aparición de juntas alineadas.

3. Procedimiento para elaboración de preformas para moldes, según la primera reivindicación, caracterizado porque la Fase de Desbaste (5) consiste en el mecanizado del bloque para conseguir una forma próxima a la deseada en la preforma (13) a obtener, Utilizando para ello una maquina de mecanizado, preferentemente de tipo de control numérico, en la que se programan avances y velocidades de corte en función de los parámetros de mecanizado estimados por el fabricante de la resina, confiriéndose una tolerancia negativa para que posteriormente pueda recubrirse con pasta extruible o masilla de aplicación manual.

4. Procedimiento para elaboración de preformas para moldes, según la primera reivindicación, caracterizado porque la Fase de Aplicación de Recubrimiento (6) consiste en la aplicación de masilla o pasta extruible para conseguir una capa monomaterial en toda la superficie final de pieza utilizando un espesor suficiente para que en ningún caso aparezca el sustrato del bloque utilizado como origen de la preforma y quede cubierto en su totalidad.

5. Procedimiento para elaboración de preformas para moldes, según la primera reivindicación, caracterizado porque la Fase de Acabado Basto (7) consiste en un nuevo mecanizado, de manera similar al realizado en la fase (5), para obtener la geometría final de la pieza.

6. Procedimiento para elaboración de preformas para moldes, según la primera reivindicación, caracterizado porque la Fase de Acabado Fino (8) consiste en la realización del retrabajo, o trabajo manual consistente en tapar utilizando masilla o pasta extruible pequeñas imperfecciones o poros que hayan aparecido en la superficie vista de la preforma (13).

7. Procedimiento para elaboración de preformas para moldes, según la primera reivindicación, caracterizado porque la Fase Final (9) comprende la realización de una etapa de pintura (10) en la que se aplicará una capa final de pintura, barniz o master coat, que incremente la dureza superficial de la preforma (13) en la zona de pieza, continuándose con una etapa de lijado (11) y pulido (12) intermedias, que se aplicarán en forma reiterativa hasta conseguir el acabado final deseado en la preforma (13).

8. Procedimiento para elaboración de preformas para moldes, según las anteriores reivindicaciones, caracterizado porque está previsto que, en el caso de preformas (13) compuestas de varios componentes ensamblados, el montaje se realice mediante atornillado sobre casquillos roscados que se insertarán en los diferentes componentes que componen el utillaje.

Patentes similares o relacionadas:

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Preforma con parte inferior de estrella y contenedor correspondiente, del 10 de Diciembre de 2019, de Société d'Exploitation des Sources Roxane: Preforma para contenedor de plástico, comprendiendo la preforma una parte de cuerpo que comprende una pared de espesor (e1) que se extiende según […]

Preforma moldeada por inyección y su fabricación, del 20 de Noviembre de 2019, de Gr8 Engineering Limited: Una preforma termoplástica moldeada por inyección para moldeo por soplado para formar un recipiente, incluyendo la preforma una parte de base cerrada […]

Contenedor con bolsa interior moldeado por soplado de forma integral que tiene una capa interior y la capa exterior hecha del mismo material y preforma para producirlo, del 2 de Octubre de 2019, de Anheuser-Busch InBev S.A: Un contenedor con bolsa interior moldeado por soplado de forma integral que tiene una región de cuello y una boca adecuada para dispensar un líquido […]

Método y dispositivo de fabricación de un recipiente con un asa integral, del 5 de Junio de 2019, de DT Inventions: Un método para formar un recipiente con un asa integral , que comprende: calentar una preforma que tiene un asa integral […]

Preforma para la producción de una botella de material plástico, del 20 de Mayo de 2019, de ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG: Preforma para la producción de botellas de material plástico en un procedimiento de soplado o de soplado y estirado, con un cuerpo alargado, […]

Preforma para aplicaciones de empuje de líquido, del 19 de Marzo de 2019, de DISPENSING TECHNOLOGIES B.V: Una preforma para un dispositivo de dispensación de líquido del tipo de bolsa dentro de bolsa, que comprende: una capa interior; y una capa exterior, de tal modo […]