CONJUNTO PARA LA FABRICACIÓN DE CUERPOS DE VIDRIO.

Dispositivo para la fabricación de cuerpos de vidrio (1) con utilización de varios subsistemas que presentan pinzas de retención (20-23) rotativas alrededor de ejes verticales,

que pueden ser alimentadas mediante guías de tubos (34-37) con tubos de vidrio (14) y que las pinzas de retención (20-23) discurren, como mínimo, paso a paso, a lo largo de una trayectoria circular por, como mínimo, una estación de trabajo, presentando además otros subsistemas para la fusión de los bordes (3) con cantos agudos que se producen por el desprendimiento de los cuerpos de vidrio (1) de los tubos de vidrio (14), caracterizado porque cada uno de los subsistemas para la fabricación del cuerpo de vidrio presenta, de manera correspondiente, una mesa giratoria (30-33) dotada de pinzas de retención, que unas bandas transportadoras paralelas (39, 40) están asociadas con las mesas giratorias de este subsistemas, las cuales están dotadas de alojamientos para los cuerpos de vidrio (1) cortados de los tubos de vidrio (14) y desplazados de su posición vertical a una posición horizontal y mediante las cuales los cuerpos de vidrio (1) son transportables a los subsistemas que sirven para la fusión, como mínimo, de un borde (3) del cuerpo de vidrio (1)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07014499.

Solicitante: AMBEG DR. J. DICHTER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: TEMPELHOFER WEG 65-68 10829 BERLIN ALEMANIA.

Inventor/es: LANGER,MATTHIAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Julio de 2007.

Clasificación Internacional de Patentes:

- C03B23/09I

- C03B23/11B

- C03B23/11D

- C03B35/26 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 35/00 Transporte de los artículos de vidrio durante su fabricación. › Transporte de tubos o varillas de vidrio.

Clasificación PCT:

- C03B23/09 C03B […] › C03B 23/00 Acabado del vidrio modelado (acabado de fibras o filamentos C03B 37/14). › Remodelado de las extremidades, p. ej. ranuras, gargantas o embocaduras.

- C03B23/11 C03B 23/00 […] › Remodelado por estirado sin soplado, en combinación con un seccionamiento, p. ej. para fabricar ampollas farmacéuticas.

- C03B35/26 C03B 35/00 […] › Transporte de tubos o varillas de vidrio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361110_T3.pdf

Fragmento de la descripción:

La invención se refiere a un dispositivo para la fabricación de cuerpos de vidrio con utilización de varios subsistemas que presentan pinzas de retención rotativas sobre ejes verticales, que son alimentados con tubos de vidrio mediante alimentadores de tubos y efectúan el guiado de las pinzas de retención, paso a paso, a lo largo de una trayectoria circular hacia, como mínimo, una estación de trabajo, presentando asimismo otros subsistemas para la fusión de los bordes de cantos agudos que se generan por la separación del cuerpo de cristal con respecto a los tubos de cristal.

Es conocido un dispositivo de la técnica anterior con cuatro subsistemas, en especial para la fabricación de cápsulas, dos de los cuales están constituidos como componentes de una mesa giratoria central de gran diámetro y dos están constituidos en la zona de la periferia de la mesa giratoria central en forma de mesas giratorias más pequeñas, que están conectadas con la mesa giratoria más grande mediante estaciones de transferencia. En el dispositivo conocido, todas las mesas giratorias presentan pinzas de retención giratorias sobre ejes verticales. La alimentación de las pinzas de retención de la mesa central de mayor diámetro tiene lugar en el dispositivo conocido mediante dos dispositivos de alimentación de tubos que, de manera correspondiente a las mesas más pequeñas, están dispuestos en oposición diametral con respecto a la mesa giratoria central. Mientras que la embocadura de la cápsula es realizada mediante estaciones de trabajo dispuestas en la periferia de la mesa giratoria central dotadas de herramientas de conformación, el borde de cantos agudos, constituido por la salida o desprendimiento de la cápsula semifabricada con respecto al tubo de vidrio en el extremo abierto de la cápsula opuesto a la embocadura de la misma, es redondeado por los subsistemas constituidos en las mesas giratorias más pequeñas. Esto tiene lugar mediante un procedimiento que se designa en la práctica como fundir o someter a la llama.

El dispositivo conocido, en el que la mesa giratoria central puede estar dotada, por ejemplo, con 2 x 16 = 32 pinzas de retención distribuidas en su periferia, ha demostrado una elevada capacidad de producción. Sin embargo, no es completamente satisfactorio, especialmente por el hecho de que, dada la íntima conexión entre la mesa central más grande que presenta los dos subsistemas y las mesas giratorias más pequeñas asociadas de manera correspondiente con subsistemas individuales, los problemas que surgen solamente en uno de los subsistemas se traducen normalmente en la parada del dispositivo en su conjunto. La causa de ello corresponde, no en último lugar, al hecho de que las desconexiones parciales de subsistemas o zonas individuales conducen regularmente a un comportamiento alterado del intercambio calorífico del dispositivo en su conjunto y a los inconvenientes de calidad que resultan de ello en el producto terminado. No obstante, no es solamente en el caso de averías, sino también en los trabajos de mantenimiento y de renovación, en los que resulta inevitable el paro de todo el conjunto del dispositivo. En ambos casos indicados, se generan problemas adicionales porque la nueva puesta en marcha del dispositivo, en especial cuando solamente se tiene una única persona de servicio, se muestra difícil, puesto que la conexión sucesiva de los quemadores en los subsistemas individuales lleva a influencias negativas en el comportamiento de la temperatura, que hacen normalmente inevitables otros trabajos posteriores de regulación de los quemadores.

Se conocen dispositivos para la fabricación de cuerpos de vidrio en las publicaciones EP 1 369 391 A, EP 1 834 931, US 2.878.620 A, DE 20 2004 004 560 U1, DE 637 506 C, DE 19 06 934 A1 y US 3.066.506 A.

La presente invención se plantea el objetivo de dar a conocer un dispositivo en el que, sin disminución de la capacidad de producción del dispositivo, no se presenten los problemas antes mencionados. Este objetivo es solucionado de forma tal que cada uno de los subsistemas para la fabricación del cuerpo de vidrio presenta, de manera correspondiente, una mesa giratoria dotada de pinzas de retención, que las mesas giratorias de este subsistema están asociadas a dos bandas de transporte paralelas que están dotadas de alojamientos para los tubos de vidrio transportados, desde su posición vertical a una posición horizontal, y mediante los cuales los cuerpos de vidrio son transportables a subsistemas que actúan para la fusión, como mínimo, de un borde del cuerpo de vidrio.

Mediante la división de los subsistemas, según la invención, para la fabricación de los cuerpos de vidrio específicamente en forma de cápsulas y por el desacoplamiento de los subsistemas que forman, por ejemplo, la embocadura de las cápsulas con respecto a los subsistemas para la fusión del borde desprendido del cuerpo de vidrio, se solucionan los problemas antes indicados. En el caso de avería de uno de los componentes en uno de los subsistemas, constituidos por las mesas giratorias, las mesas giratorias de los otros subsistemas pueden seguir funcionando. Los trabajos de mantenimiento y renovación se pueden llevar a cabo independientemente entre sí en los subsistemas individuales que presentan mesas giratorias. El efecto térmico negativo entre las mesas giratorias de los subsistemas no tiene lugar y la nueva puesta en marcha de los subsistemas no presenta dificultad alguna. La circunstancia de que los cuerpos de vidrio, después de su conformación o bien separación y transferencia a los transportadores de cinta, para la fusión del borde desprendido no sean distribuidos con respecto a los subsistemas utilizados en la parte principal del dispositivo se muestra en la práctica sin problema alguno, puesto que el alimentador de cinta y los subsistemas que constituyen los dispositivos de fusión trabajan, de acuerdo con la experiencia, prácticamente sin averías.

**(Ver fórmula)**

Otras características y peculiaridades del dispositivo se deducen de las reivindicaciones dependientes, de la siguiente descripción y de los dibujos correspondientes a la descripción. En lo dibujos:

La figura 1 muestra un cuerpo de vidrio en forma de una cápsula terminada,

La figura 2 muestra una vista en planta de un dispositivo de tipo conocido, dotado de cuatro subsistemas para la fabricación de cuerpos de vidrio, en especial, cápsulas de vidrio,

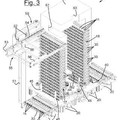

La figura 3 muestra una vista en planta del dispositivo objeto de la invención con cuatro subsistemas para la conformación de la embocadura y dos subsistemas para la fusión de los bordes desprendidos de las cápsulas,

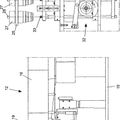

La figura 4 es una vista lateral del dispositivo, según la figura 3,

La figura 5 muestra una primera estación de trabajo de un subsistema para la conformación de la embocadura de la cápsula,

La figura 6 muestra una segunda estación de trabajo de un subsistema del dispositivo, según las figuras 3 y 4,

La figura 7 muestra una tercera estación de trabajo de un subsistema del dispositivo, según las figuras 3 y 4,

La figura 8 muestra una vista lateral de la estación de transferencia de un subsistema del dispositivo, según las figuras 3 y 4, a un transportador de cinta para la transferencia de cápsulas a una estación de fusión,

La figura 9 es una vista lateral del trasportador de cinta y

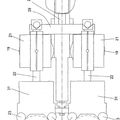

La figura 10 muestra una estación de fusión.

En la figura 1 se ha mostrado un cuerpo de vidrio (1) constituido en forma de una cápsula o ampolla de vidrio. La embocadura (2) de la cápsula ha sido conformada en un subsistema del dispositivo y su borde desprendido abierto (3) ha sido sometido a fusión finalmente en otro subsistema.

La figura 2 muestra una vista en planta de un dispositivo conocido con un primer y un segundo subsistemas que presentan pinzas de retención rotativas alrededor de un primer y un segundo ejes verticales (4(a-p)) y (5(a-p)) con un tercer y cuarto subsistemas que presentan igualmente pinzas de retención giratorias alrededor de ejes verticales (6(a-l)) y (7(a-l)). Los dos primeros subsistemas se encuentran sobre una mesa giratoria (8) con un anillo de soporte (9), que está unido mediante elementos radiales (10) con un eje hueco (11), mediante el cual se pueden realizar desplazamientos de giro paso a paso en el anillo de retención (9). En función del movimiento giratorio sincronizado del anillo de soporte (9), las pinzas de retención (4) y (5) rotativas alrededor de ejes verticales, que pueden ser dotadas mediante las... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la fabricación de cuerpos de vidrio (1) con utilización de varios subsistemas que presentan pinzas de retención (20-23) rotativas alrededor de ejes verticales, que pueden ser alimentadas mediante guías de tubos (34-37) con tubos de vidrio (14) y que las pinzas de retención (20-23) discurren, como mínimo, paso a paso, a lo largo de una trayectoria circular por, como mínimo, una estación de trabajo, presentando además otros subsistemas para la fusión de los bordes (3) con cantos agudos que se producen por el desprendimiento de los cuerpos de vidrio (1) de los tubos de vidrio (14), caracterizado porque cada uno de los subsistemas para la fabricación del cuerpo de vidrio presenta, de manera correspondiente, una mesa giratoria (30-33) dotada de pinzas de retención, que unas bandas transportadoras paralelas (39, 40) están asociadas con las mesas giratorias de este subsistemas, las cuales están dotadas de alojamientos para los cuerpos de vidrio (1) cortados de los tubos de vidrio (14) y desplazados de su posición vertical a una posición horizontal y mediante las cuales los cuerpos de vidrio

(1) son transportables a los subsistemas que sirven para la fusión, como mínimo, de un borde (3) del cuerpo de vidrio (1).

2. Dispositivo, según la reivindicación 1, caracterizado por presentar cuatro mesas giratorias (30-33), estando dispuestas cada dos de ellas sobre lados opuestos del transportador en forma de banda (41), que avanza paso a paso en dos alojamientos y que la separación entre los ejes de giro de las mesas giratorias dispuestas a cada lado del transportador en forma de banda (41) se escoge de manera tal ques entre las mesas giratorias (30-33) y las estaciones de transferencia (38) dispuestas en las bandas transportadoras (39, 40) está dispuesto, de manera correspondiente, un alojamiento libre posterior.

3. Dispositivo, según la reivindicación 2, caracterizado porque las mesas giratorias están dispuestas sobre un soporte esencialmente cuadrado que, en la zona de sus esquinas, está dotado de manera correspondiente con una guía para tubos.

4. Dispositivo, según una de las reivindicaciones 1 a 3, caracterizado porque las mesas giratorias (30-33) del subsistema están asociadas a estaciones de trabajo para la conformación, corte y separación de tramos de tubo de vidrio.

5. Dispositivo, según una de las reivindicaciones 1 a 4, caracterizado porque los subsistemas constituidos por las mesas giratorias (30-33) sirven para la fabricación de la embocadura (2) de cápsulas.

6. Dispositivo, según una de las reivindicaciones 1 a 5, caracterizado porque a los subsistemas para el funsido de los bordes (2) se disponen posteriormente en un lado o en ambos lados de las bandas transportadoras prolongadas (39-40) estaciones de trabajo.

7. Dispositivo, según una de las reivindicaciones 1 a 6, caracterizado porque las mesas giratorias (30-33) del sistema, dotado de pinzas de retención (20, 23) giratorias alrededor de ejes verticales, están dispuestas a ambos lados de un transportador en forma de banda (41), dotado de dos bandas transportadoras paralelas (39, 40)

Patentes similares o relacionadas:

Cadena transportadora para el transporte de recipientes de vidrio a través de un horno con soportes configurados como bridas de cadena así como dispositivo de transporte con una cadena transportadora de este tipo, del 10 de Abril de 2019, de Hans Hoffmann Trocken- und Lackierofenfabrik Apparatebau GmbH & Co. KG: Cadena transportadora para el transporte de recipientes de vidrio en particular en forma de ampollas o de botellas a través de un horno , con bridas de cadena […]

Dispositivo transportador con pulmón de acumulación utilizado para el tratamiento térmico de recipientes de vidrio en un horno continuo, del 27 de Junio de 2012, de EUROMATIC S.R.L.: Dispositivo transportador con pulmón de acumulación para un horno de tratamiento térmico continuo derecipientes de vidrio, que comprende una estructura […]

Dispositivo transportador con pulmón de acumulación utilizado para el tratamiento térmico de recipientes de vidrio en un horno continuo, del 27 de Junio de 2012, de EUROMATIC S.R.L.: Dispositivo transportador con pulmón de acumulación para un horno de tratamiento térmico continuo derecipientes de vidrio, que comprende una estructura […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA MANIPULACION DE BOTELLAS., del 1 de Enero de 2005, de SAINT-GOBAIN EMBALLAGE: LA INVENCION CONSISTE EN UNA TECNICA QUE PERMITE MANIPULAR ARTICULOS, POR EJEMPLO ARTICULOS QUE PRESENTAN UNA TEMPERATURA ELEVADA. LA INVENCION PROPONE UN PROCEDIMIENTO […]

MAQUINA PARA LA FORMACION CONTINUA DE VIALES O RECIPIENTES SIMILARES DEL MISMO TAMAÑO, del 29 de Octubre de 2010, de EUROMATIC S.R.L.: Máquina para la formación continua de viales de vidrio o recipientes similares del mismo tamaño, que comprende una estructura con un par de carruseles giratorios (12, […]

MAQUINA PARA LA FORMACION CONTINUA DE VIALES O RECIPIENTES SIMILARES DEL MISMO TAMAÑO, del 29 de Octubre de 2010, de EUROMATIC S.R.L.: Máquina para la formación continua de viales de vidrio o recipientes similares del mismo tamaño, que comprende una estructura con un par de carruseles giratorios (12, […]

MAQUINA PARA LA FORMACION EN CONTINUO DE VIALES O RECIPIENTES DE VIDRIO QUE COMPRENDE UN DISPOSITIVO DE CENTRADO PARA EL VIAL DE VIDRIO SEMIACABADO, del 13 de Mayo de 2010, de EUROMATIC S.R.L.: Máquina para la formación en continuo de viales o recipientes de vidrio provista de un carrusel giratorio escalonado móvil que comprende […]

MAQUINA PARA LA FORMACION EN CONTINUO DE VIALES O RECIPIENTES DE VIDRIO QUE COMPRENDE UN DISPOSITIVO DE CENTRADO PARA EL VIAL DE VIDRIO SEMIACABADO, del 13 de Mayo de 2010, de EUROMATIC S.R.L.: Máquina para la formación en continuo de viales o recipientes de vidrio provista de un carrusel giratorio escalonado móvil que comprende […]

Procedimiento de cierre hermético al vacío de un tubo de vidrio de doble pared, del 31 de Enero de 2018, de Airbus Defence and Space GmbH: Procedimiento de cierre hermético al vacío de un tubo de vidrio de doble pared con un tubo de vidrio interior y un tubo de vidrio exterior (201, 304, 403, […]

Vial y proceso para producir el mismo, del 30 de Noviembre de 2016, de NIPRO CORPORATION: Método para reducir la elución alcalina de un vial formado a partir de un tubo de vidrio de borosilicato, caracterizado por que después de que se forme […]

Método para producir viales, del 13 de Enero de 2016, de NIPRO CORPORATION: Un método de producción de viales a partir de tubos de vidrio de borosilicato, caracterizado por que la elución de álcali de los viales se reduce mediante una primera […]