APARATO Y PROCEDIMIENTO DE FILTRACIÓN DE LÍQUIDO QUE INCORPORA PARTÍCULAS DE FILTRACIÓN SUPERFLOTANTES.

Un aparato de filtración para líquido de proceso que incorpora un lecho de filtración para eliminar partículas de un líquido de proceso que tiene un peso específico predeterminado que comprende una bomba que proporciona una presión de fluido de proceso para que el líquido de proceso fluya a través de dicho lecho de filtración;

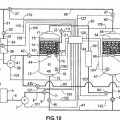

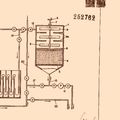

una cámara de filtración que tiene un puerto de entrada para recibir dicho líquido de proceso cargado de partículas y un puerto de salida para descargar líquido de proceso filtrado de la misma; dicho lecho de filtración dentro de dicha cámara de filtración comprende partículas superflotantes que tienen un peso específico inferior a la mitad del peso específico predeterminada del líquido de proceso; un soporte del lecho adaptado para contener dichas partículas superflotantes y resistir la presión del fluido de proceso requerida para mover dicho líquido de proceso a través de dicho lecho de filtración a dicha presión; un sistema de lavado a contracorriente eficaz para eliminar contaminantes de dichas partículas superflotantes; dicho sistema de lavado a contracorriente incluye al menos una boquilla de pulverización localizada debajo de dicho soporte del lecho; medios que conectan dicha al menos una boquilla de pulverización de lavado a contracorriente con el puerto de salida de dicha cámara de filtración para transportar líquido de proceso filtrado de dicha cámara de filtración a dicha al menos una boquilla de pulverización de lavado a contracorriente; y en el que dicha al menos un boquilla de pulverización está montada dentro de dicha cámara de filtración para pulverizar hacia abajo líquido de proceso filtrado limpio

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/022303.

Solicitante: SCHWARTZKOPF, STEVEN H.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 19825 KANE COURT SARATOGA, CA 95070 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SCHWARTZKOPF,Steven H.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Agosto de 2004.

Clasificación Internacional de Patentes:

- B01D21/00F

- B01D24/16D

- C02F1/00D

Clasificación PCT:

- B01D24/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 24/00 Filtros con sustancia filtrante no aglomerada, es decir, con sustancia filtrante sin ningún aglutinante entre las partículas o las fibras individuales que la componen (B01D 27/02 tiene prioridad). › Filtración hacia arriba (B01D 24/18 tiene prioridad).

- C02F1/00 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad).

- C02F1/32 C02F […] › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por luz ultravioleta.

Clasificación antigua:

- C02F1/32 C02F 1/00 […] › por luz ultravioleta.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358742_T3.pdf

Fragmento de la descripción:

40

45

50

55

Antecedentes de la invención

1. Campo de la invención.

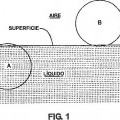

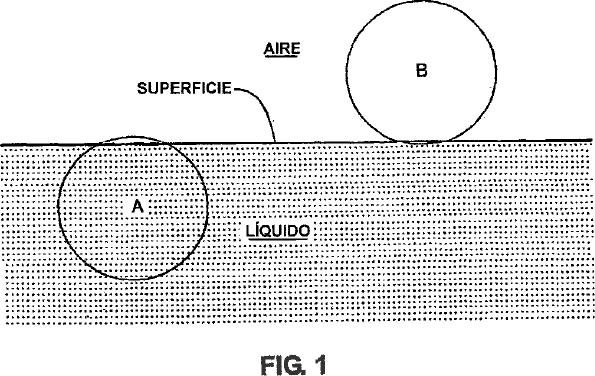

La presente invención se refiere a un aparato y procedimiento para filtrar partículas de diversos tamaños a partir de líquidos de proceso variados, y más particularmente a un aparato y procedimiento que utiliza un lecho de filtración formado por un medio superflotante que tiene un peso específico mucho menor que la del líquido que se filtra.

2. Descripción de la técnica anterior

Una búsqueda preliminar de patentabilidad y novedad con respecto a la invención descrita en este documento ha revelado la existencia de las siguientes patentes de Estados Unidos:

3.067.358 3.469.057 3.678.240 3.709.362 3.962.557 4.032.300 4.198.301 4.383.920 4.387.286 4.415.454 4.417.962 4.608.181 4.743.382 4.839.488 4.865.734 4.883.083 4.952.767 4.963.257 5.030.353 5.122.287 5.126.042 5.178.772 5.217.607 5.227.051 5.232.586 5.573.663 5.747.311 5.770.080 5.833.867 5.932.092 5.945.005 6.015.497Una revisión cuidadosa de las patentes anotadas anteriormente no ha conseguido revelar el concepto, aparato y procedimiento desvelado en este documento.

La necesidad de eliminar partículas, tanto contaminantes como productos, de líquidos de proceso es común a una amplia variedad de procesos. En la siguiente memoria descriptiva, el interés será la eliminación de contaminantes de partículas de líquidos de proceso basados en agua, tales como piscinas, acuarios o efluentes de tratamiento de aguas residuales, del agua desionizada usada durante el mecanizado por descarga eléctrica (EDM) o de disoluciones acuosas tales como los refrigerantes usados durante el mecanizado convencional. Sin embargo, el mismo mecanismo de filtración puede aplicarse a la eliminación de contaminantes de una variedad de otros líquidos de proceso que incluyen pinturas, aceites y líquidos hidráulicos. El mecanismo también puede aplicarse a la filtración y la recogida de materiales de partículas que forman el (los) producto(s) de un proceso y se suspenden en un líquido de proceso.

Aunque se ha desarrollado una variedad de procedimientos para eliminar partículas de tales líquidos de proceso, el procedimiento más popular es la filtración con medios. En la filtración con medios, los contaminantes de partículas se extraen del líquido de proceso en una de dos formas, tanto mediante el bombeo del líquido contaminado a través de un elemento permeable unitario, como mediante el bombeo a través de un lecho de filtración que está él mismo compuesto de pequeñas partículas.

En la filtración por elemento permeable, el líquido se bombea a través de un elemento que tiene poros o canales que permiten que el líquido pase a través del elemento, pero que evitan el paso de partículas mayores que el diámetro del poro/canal. Los elementos permeables comprenden una variedad de materiales que incluyen tela, papel, cerámica, metal y plástico. Estos elementos filtran el líquido principalmente capturando las partículas de contaminante sobre la superficie del elemento, formándose así una costra o capa de contaminantes sobre la superficie. Como los contaminantes se acumulan sobre la superficie del elemento, el flujo de líquido a través del elemento permeable se reduce debido a que la costra o capa de contaminantes actúa como una obstrucción y debido a que se bloquea un número creciente de poros o canales. A medida que el porcentaje de poros/canales bloqueados aumenta y la costra o capa de contaminantes se vuelve más gruesa, aumenta la presión requerida para mantener una velocidad específica de flujo de líquido a través del elemento. Eventualmente, la presión requerida supera la capacidad de la bomba, o algún otro componente del sistema, y el elemento contaminado debe sustituirse por un nuevo elemento con el fin de mantener el rendimiento deseado del sistema de filtración.

Alternativamente puede hacerse un intento por limpiar el elemento de filtración (por ejemplo, lavándolo a contracorriente con líquido limpio o aire) para eliminar los contaminantes acumulados sobre la superficie. Sin embargo, incluso cuando se elimina la acumulación de contaminante sobre la superficie de un elemento tal, normalmente hay partículas de contaminante que quedan depositadas en el elemento permeable de forma que la limpieza no es totalmente satisfactoria respecto de la eliminación. En última instancia, el elemento debe tanto sustituirse por un elemento nuevo como limpiarse de una forma más rigurosa, es decir, mediante inmersión en una disolución de ácido o base para disolver los contaminantes. Cuanto más frecuentemente se realice tal sustitución del elemento o limpieza rigurosa, más costoso se vuelve este proceso de filtración.

A diferencia, el segundo tipo de filtración con medios, concretamente la filtración en lecho, usa un lecho de filtración compuesto por pequeñas partículas tales como arena o tierra de diatomeas, y es uno de los procedimientos convencionales más comunes de eliminación de contaminantes de partículas de líquidos. El filtro de arena usa partículas de arena que tienen aproximadamente 0,35 mm de diámetro y tamaño casi uniforme. Los filtros de tierra de diatomeas usan un material silíceo formado por los esqueletos de pequeñas células de algas marinas (aproximadamente 100 micrómetros [µm] de diámetro) llamadas diatomeas. Tanto los filtros de arena como de tierra de diatomeas usan medios que son sustancialmente más pesados que el líquido de proceso que se filtra, de manera que los medios caen al fondo del recipiente de filtración formando un lecho de medio de filtración. Este lecho puede tener diferente espesor. Nominalmente, en un filtro de lecho convencional, el líquido de proceso es bombeado, o se deja que fluya (mediante gravedad) hacia abajo a través de este lecho de filtración. A medida que el líquido cargado de partículas pasa por el lecho, las partículas se extraen del líquido y el líquido limpio sale por el fondo del lecho.

El lecho elimina los contaminantes de partículas mediante uno de dos procesos. Primero, las partículas mayores, que no pueden pasar por los espacios entre los granos del lecho, quedan atrapadas en la superficie superior del lecho. Este efecto filtrante produce una capa o costra (también llamada una torta) de partículas de contaminante grandes que se forma sobre la superficie del lecho, un mecanismo llamado filtración superficial. En realidad, esta torta puede potenciar el rendimiento del lecho ayudando a capturar más partículas de contaminante, que son retenidas en la propia costra, debido a que no pueden pasar por los espacios entre las partículas de contaminante que forman la costra.

Segundo, las partículas más pequeñas, que son arrastradas al interior del lecho por el flujo de líquido, son interceptadas por los granos del lecho ya que siguen las enrevesadas rutas de flujo tomadas por el líquido a medida que pasa por el lecho, un mecanismo llamado filtración profunda. Aunque las partículas más pequeñas son capturadas en el material del lecho, las partículas más pequeñas de todas puede que no queden capturadas, ya que pueden continuar fluyendo a través del lecho y salir con el líquido semilimpio por el fondo del lecho de filtración.

En última instancia, las partículas secuestradas por el lecho se acumulan, haciendo que sea más difícil que el líquido fluya hacia abajo a través del lecho y, por tanto, la velocidad de flujo disminuye. Entonces aumenta la presión requerida para forzar al líquido por el lecho, y representa una excelente indicación de la necesidad creciente de limpiar el lecho de las partículas acumuladas. La limpieza se logra mediante un proceso de lavado a contracorriente

o circulación inversa.

Durante el lavado a contracorriente, el líquido limpio es vigorosamente bombeado hacia arriba desde el fondo del lecho de partículas. Este flujo ascendente de líquido hace que el lecho se expanda ligeramente, liberando las partículas capturadas y lavándolas hacia arriba y fuera del lecho. A medida que el lecho se expande, las partículas del lecho tienen menos interferencia entre sí y, por tanto, sedimentan más rápido, correspondientemente a la velocidad de ascenso del flujo del líquido. Este efecto evita que las partículas del lecho sean lavadas del lecho junto con las partículas de contaminante. Las condiciones típicas de lavado a contracorriente son 5 a 15 minutos de duración con el volumen de lecho expandido al 15 al 30%.

Aunque los filtros de arena y de tierra de diatomeas se han aplicado satisfactoriamente... [Seguir leyendo]

Reivindicaciones:

1. Un aparato de filtración para líquido de proceso que incorpora un lecho de filtración para eliminar partículas de un líquido de proceso que tiene un peso específico predeterminado que comprende una bomba que proporciona una presión de fluido de proceso para que el líquido de proceso fluya a través de dicho lecho de filtración;

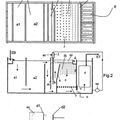

una cámara de filtración que tiene un puerto de entrada para recibir dicho líquido de proceso cargado de partículas y un puerto de salida para descargar líquido de proceso filtrado de la misma;

dicho lecho de filtración dentro de dicha cámara de filtración comprende partículas superflotantes que tienen un peso específico inferior a la mitad del peso específico predeterminada del líquido de proceso;

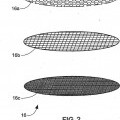

un soporte del lecho adaptado para contener dichas partículas superflotantes y resistir la presión del fluido de proceso requerida para mover dicho líquido de proceso a través de dicho lecho de filtración a dicha presión;

un sistema de lavado a contracorriente eficaz para eliminar contaminantes de dichas partículas superflotantes;

dicho sistema de lavado a contracorriente incluye al menos una boquilla de pulverización localizada debajo de dicho soporte del lecho;

medios que conectan dicha al menos una boquilla de pulverización de lavado a contracorriente con el puerto de salida de dicha cámara de filtración para transportar líquido de proceso filtrado de dicha cámara de filtración a dicha al menos una boquilla de pulverización de lavado a contracorriente; y

en el que dicha al menos un boquilla de pulverización está montada dentro de dicha cámara de filtración para pulverizar hacia abajo líquido de proceso filtrado limpio.

2. El aparato de filtración según la reivindicación 1, en el que dichas partículas superflotantes del lecho de filtración están compactadas de forma suelta y la mayoría de su masa flota sobre la parte superior del líquido de proceso que va a filtrarse.

3. El aparato de filtración según la reivindicación 2, en el que dicha masa de partículas superflotantes del filtro está compactada de forma suficientemente suelta para permitir el lavado a contracorriente del lecho de filtración a medida que la masa de partículas del filtro flota sobre el cuerpo del líquido de proceso.

4. El aparato de filtración según la reivindicación 3, en el que dicha masa de partículas superflotantes del filtro se expande en el volumen del 10 al 30% durante dicho lavado a contracorriente para así liberar las partículas capturadas y lavarlas del lecho de filtración.

5. El aparato de filtración según la reivindicación 1, en el que dichas partículas superflotantes del lecho de filtración se seleccionan de un grupo que consiste en plástico, vidrio o cerámica.

6. El aparato de filtración según la reivindicación 1, en el que dicho aparato de filtración incluye un reactor ultravioleta.

7. El aparato de filtración de la reivindicación 1, en el que dicho líquido de proceso es agua o un líquido de proceso basado en agua y dichas partículas superflotantes son partículas superflotantes hidrófobas.

8. El aparato de filtración de la reivindicación 1, en el que dichas partículas superflotantes son de forma esférica.

9. El aparato de filtración de la reivindicación 1, en el que dicho soporte del lecho es un soporte multicapa que comprende una placa de metal perforada y dos o más capas de tamiz.

10. El aparato de filtración de la reivindicación 1, en el que dicho soporte del lecho es un soporte multicapa que comprende una placa de metal perforada, una capa de tamiz y una capa de material semipermeable.

11. El aparato de filtración de la reivindicación 1, en el que dichas partículas superflotantes se seleccionan para tener un tamaño específico dentro del intervalo de 0,1 micrómetro y 1,0 mm para un filtro más fino.

12. El aparato de filtración de líquido según la reivindicación 1, en el que se proporciona un depósito de almacenamiento que tiene un puerto de entrada para recibir selectivamente líquido de proceso filtrado de dicha cámara de filtración y un puerto de salida para devolver selectivamente líquido de proceso filtrado a dicha cámara de filtración para lavar a contracorriente dicho lecho de filtración compuesto para eliminar partículas del mismo.

13. El aparato de filtración de líquido según la reivindicación 12, en el que se proporciona un depósito de almacenamiento conectado a dicho puerto de entrada de dicha cámara de filtración para recoger selectivamente

liquido de proceso contaminado con partículas de dicha cámara de filtración tras el lavado a contracorriente de dicho lecho de filtración compuesto para eliminar dichas partículas.

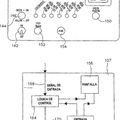

14. El aparato de filtración de líquido según la reivindicación 1, en el que se proporcionan medios de control selectivamente accionables para controlar el suministro de liquido de proceso contaminado con partículas a y de dicha cámara de filtración y para controlar la descarga de líquido de proceso filtrado de dicha cámara de filtración.

15. El aparato de filtración de la reivindicación 1, dichas partículas superflotantes se seleccionan para que tengan un tamaño específico en el intervalo de 0,1 micrómetro y 25,4 mm.

16. El aparato de filtración de líquido según la reivindicación 1, en el que dicha cámara de filtración está provista de un tubo de ventilación normalmente cerrado que comunica el interior de dicha cámara de filtración con la atmósfera y se abre selectivamente cuando el liquido de proceso contaminado con partículas se drena de dicha cámara de filtración tras el lavado a contracorriente de dicho lecho de filtración compuesto para eliminar partículas contaminantes del mismo.

17. El aparato de filtración de líquido según la reivindicación 1, en el que medios interpuestos en dichos medios que conectan dicho al menos un cabezal de pulverización con dicha cámara de filtración pueden accionar selectivamente el transporte de dicho líquido de proceso filtrado a dicho al menos un cabezal de pulverización cuando dicho lecho de filtración superflotante está tan obstruido por partículas que la tasa de flujo de dicho líquido de proceso filtrado cae por debajo de una velocidad de flujo predeterminada seleccionada, por lo que dicho lecho de filtración se lava a contracorriente para eliminar dichas partículas del mismo, en el que dichos medios sensibles a dicha velocidad de flujo reducida de dicha cámara de filtración incluyen un sensor que mide dicha velocidad de flujo, una pluralidad de válvulas accionadas por solenoide, un depósito de líquido de proceso filtrado, una bomba y un sistema de control electrónico que conecta entre sí dicho sensor, válvulas, depósito y bomba.

18. El aparato de filtración de líquido según la reivindicación 1, en el que se proporcionan cámaras de filtración dobles conectadas en una configuración de sistema de filtración de flujo en paralelo.

19. El aparato de filtración de líquido según la reivindicación 18, en el que se proporcionan medios de control accionables para retener una cámara de filtración en la operación de filtración mientras que está siendo lavado a contracorriente el lecho de filtración de la otra cámara de filtración, por lo que dicho liquido de proceso contaminado con partículas puede filtrarse continuamente sin interrupción.

20. El aparato de filtración de líquido según la reivindicación 17, en el que se proporcionan cámaras de filtración dobles conectadas en una configuración de sistema de filtración de flujo en paralelo, y dicho sistema de control electrónico comprende un microprocesador integrado accionable para monitorizar dichos sensores y para “ENCENDER” y “APAGAR” de un modo oportuno todas las bombas y válvulas requeridas para accionar el aparato de cámara de filtración doble.

21. El aparato de filtración de líquido según la reivindicación 1, en el que se proporcionan cámaras de filtración dobles conectadas en una configuración de sistema de filtración de flujo en serie en el que una primera de dichas cámaras de filtración es la cámara del filtro primario y una segunda de dichas cámaras de filtración es la cámara del filtro secundario.

22. El aparato de filtración de líquido según la reivindicación 21, en el que el puerto de salida de dicha cámara del filtro primario está conectado al puerto de entrada de dicha cámara del filtro secundario, el puerto de salida de dicha cámara del filtro secundario está conectado selectivamente para suministrar líquido de proceso filtrado a dichas cámaras primarias y secundarias para efectuar el lavado a contracorriente de los lechos de filtración compuestos en dichas cámaras dobles, y se proporciona un sistema de control electrónico que conecta entre sí dichas cámaras de filtración de flujo en serie por lo que los lechos de filtración en dichas carcasas del filtro conectadas en serie pueden estar compuestos por partículas dimensionadas para filtrar partículas gruesas de líquido de proceso que pasa por dicha primera cámara de filtración y compuestos por partículas dimensionadas para filtrar partículas más finas del líquido de proceso admitidas a dicha cámara del filtro secundario para sí maximizar la cantidad total de partículas de contaminante eliminadas por el aparato de filtración de líquido.

Patentes similares o relacionadas:

PROCEDIMIENTO DE RECOGIDA Y ENVASADO FARMACEUTICO DE AGUA DE MAR, del 25 de Mayo de 2011, de LABORATOIRES QUINTON INTERNATIONAL S.L: Procedimiento de recogida y envasado farmacéutico de agua de mar.El agua de mar debe recogerse en unos puntos concretos llamados Vortex, mediante un barco especialmente […]

EQUIPO DE FILTRACION DE AGUAS POR ARENA EN DOBLE ETAPA CON LAVADO DE ARENA EN CONTINUO, del 1 de Marzo de 2008, de TILOUNI YOSEF,YAROB: i. El objeto de la presente es la implementación de un sistema de tratamiento terciario para Estaciones Depuradoras de Aguas Residuales y aguas industriales.#ii. […]

EQUIPO DE FILTRACION DE AGUAS POR ARENA EN DOBLE ETAPA CON LAVADO DE ARENA EN CONTINUO, del 1 de Marzo de 2008, de TILOUNI YOSEF,YAROB: i. El objeto de la presente es la implementación de un sistema de tratamiento terciario para Estaciones Depuradoras de Aguas Residuales y aguas industriales.#ii. […]

PROCEDIMIENTO PARA LA DEPURACION DE LAS AGUAS RESIDUALES PRODUCIDAS EN LAS ALMAZARAS, MOLINOS DE ACEITE Y PRODUCTORAS DE ACEITUNAS DE ADEREZO, del 1 de Noviembre de 2007, de TREICO MEDIO AMBIENTE, S.L.: La presente invención recae en un procedimiento para la depuración de las aguas residuales producidas en almazaras, molinos de aceite y productoras […]

PROCEDIMIENTO PARA LA DEPURACION DE LAS AGUAS RESIDUALES PRODUCIDAS EN LAS ALMAZARAS, MOLINOS DE ACEITE Y PRODUCTORAS DE ACEITUNAS DE ADEREZO, del 1 de Noviembre de 2007, de TREICO MEDIO AMBIENTE, S.L.: La presente invención recae en un procedimiento para la depuración de las aguas residuales producidas en almazaras, molinos de aceite y productoras […]

APARATO DE CLARIFICACIÓN DE LAS AGUAS Y PROCEDIMIENTO DE REALIZACIÓN, del 24 de Febrero de 2011, de DEGREMONT: Dispositivo de clarificación de las aguas que comprende una zona de flotación (c), una zona de filtración membranar (e) y medios de extracción (d), presentando la zona de flotación […]

APARATO DE CLARIFICACIÓN DE LAS AGUAS Y PROCEDIMIENTO DE REALIZACIÓN, del 24 de Febrero de 2011, de DEGREMONT: Dispositivo de clarificación de las aguas que comprende una zona de flotación (c), una zona de filtración membranar (e) y medios de extracción (d), presentando la zona de flotación […]

APARATO PARA SEPARAR ACEITE Y DESECHOS DE UN FLUIDO ACUOSO, del 3 de Mayo de 2010, de SAFETY-KLEEN SYSTEMS INC: Un separador para separar aceite y desechos de un fluido acuoso . Este separador comprende:

un contenedor que incluye una […]

APARATO PARA SEPARAR ACEITE Y DESECHOS DE UN FLUIDO ACUOSO, del 3 de Mayo de 2010, de SAFETY-KLEEN SYSTEMS INC: Un separador para separar aceite y desechos de un fluido acuoso . Este separador comprende:

un contenedor que incluye una […]

UN MÉTODO DE PURIFICAR MATERIALES, del 1 de Julio de 1960, de ROHM & HAAS COMPANY: Un método de purificar materiales separando materia sólida sin disolver a partir de una mezcla de la misma con un líquido que contiene también materia sólida deseada […]

UN MÉTODO DE PURIFICAR MATERIALES, del 1 de Julio de 1960, de ROHM & HAAS COMPANY: Un método de purificar materiales separando materia sólida sin disolver a partir de una mezcla de la misma con un líquido que contiene también materia sólida deseada […]

SISTEMA DE PURIFICACIÓN DE AGUA POR EVAPORACIÓN EN FRÍO A TRAVÉS DE SUPERFICIES FRACCIONADAS, del 23 de Julio de 2020, de RAMOS DE LA FUENTE, Ruben: Un sistema de purificación de agua por evaporación en frío a través de superficies fraccionadas basado en un fenómeno físico de los líquidos llamado principio de adhesión. […]

Medio para la mejora de la transferencia de calor en instalaciones de generación de vapor, del 22 de Julio de 2020, de KURITA WATER INDUSTRIES LTD.: Uso de un medio para la mejora del coeficiente de transferencia de calor del tubo a la fase de vapor/acuosa en instalaciones generadoras de vapor, que contiene al menos […]