SISTEMA CATALITICO PARA LA PRODUCCION DE OLEFINAS.

Sistema catalítico para reacciones de oxidación parcial catalíticas de hidrocarburos que contienen:

uno o más nitruros seleccionados de entre:

- AlN, Co3N, Cr2N, Fe4N, Mn4N, MoN, TiN, WN, VN y Si3N9;

- sistemas Si-N-B o Si-B-N-C;

- oxinitruros y una combinación de por lo menos dos metales depositados sobre dichos nitruros u oxinitruros, seleccionados de entre las siguientes combinaciones Pt-Sn, Pt-Ga, Pt-Cu, Pt-Sn-Cr, Pt-Sn-Ga, Pt-Sn-Bi y Pt-Sn-Sb

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03075293.

Solicitante: SNAMPROGETTI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA A. DE GASPERI, 16,S. DONATO MIL.SE (MI).

Inventor/es: SANFILIPPO, DOMENICO, BASINI,LUCA, GUARINONI,ALESSANDRA.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Enero de 2003.

Fecha Concesión Europea: 12 de Agosto de 2009.

Clasificación Internacional de Patentes:

- B01J23/62H4

- B01J27/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 27/00 Catalizadores que contienen los elementos o compuestos de halógenos, azufre, selenio, teluro, fósforo, o nitrógeno; Catalizadores que comprenden compuestos de carbono. › Compuestos de nitrógeno.

- C07C5/48 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 5/00 Preparación de hidrocarburos a partir de hidrocarburos que contienen igual número de átomos de carbono. › con oxígeno como aceptor.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Sistema catalítico para la producción de olefinas.

La presente invención se refiere a un sistema catalítico para la producción de olefinas por medio de un procedimiento de oxidación parcial de hidrocarburos saturados tales como etano, propano, isobutano y nafta. El sistema catalítico y las soluciones del reactor descritos proporcionan la posibilidad de efectuar las reacciones de oxidación parcial de hidrocarburos saturados a olefinas también con un tiempo de contacto corto, a una temperatura elevada y presión elevada.

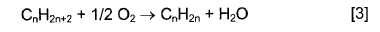

La reacción principal en la que se basa el procedimiento es la siguiente:

Las olefinas tienen diversos usos en el campo de producción de polímeros (por ejemplo, polietileno, propileno), copolímeros (por ejemplo, cauchos sintéticos), materiales plásticos (por ejemplo, plásticos vinílicos), productos químicos básicos (por ejemplo, óxido de etileno, óxido de propileno, cumeno y acroleína) y productos de octanaje elevado (por ejemplo, metilterbutiléter).

Las olefinas se producen industrialmente por medio de procedimientos de craqueo a vapor de agua no catalítico, y procedimientos de deshidrogenación catalítica en lecho fluido o en lecho móvil o en lecho fijo.

El craqueo a vapor de agua es el procedimiento usado más ampliamente para producir olefinas de bajo peso molecular, tales como etileno y propileno, y puede tratar cargas mixtas de hidrocarburos tales como nafta. Los procedimientos de craqueo a vapor de agua se pueden dividir en tres zonas, en las que tienen lugar las siguientes operaciones:

- reacciones de deshidrogenación de hidrocarburos y la formación de olefinas (zona caliente)

- compresión de los productos de reacción

- separación de los productos de reacción (zona fría).

Las reacciones químicas en los procedimientos de craqueo a vapor de agua son reacciones pirolíticas que se efectúan a temperaturas elevadas haciendo pasar una corriente de hidrocarburos saturados y vapor de agua dentro de tubos enrollados insertados en un horno.

Las reacciones de formación de olefinas [2]

son muy endotérmicas, y el procedimiento requiere, en relación con la carga usada, de 1,6 a 2,8 mJ/kg de producto.

Los tiempos de residencia de la corriente gaseosa de los reactivos dentro de los tubos varían típicamente desde 0,1 hasta 0,15 s, pero también hay tecnologías que usan tiempos de residencia de unos pocos milisegundos.

Las temperaturas de entrada de los tubos oscilan desde 500-700ºC, mientras que aquellas en la salida están en el intervalo de 775-950ºC.

La zona de reacción de las plantas es modular. Los módulos tienen una capacidad de aproximadamente 100.000 toneladas/año; en conjunto, las plantas a escala mundial tienen una capacidad que es incluso mayor que 750.000 toneladas/año.

El calor necesario para las reacciones de craqueo a vapor de agua se produce quemando hidrocarburos; esto provoca fuertes emisiones de CO2 y NOx, que en muchos países se deben de separar antes de que los humos sean liberados a la atmósfera.

El craqueo a vapor de agua también requiere la presencia de vapor (30-50% en la alimentación), que disminuye la presión parcial de los hidrocarburos y reduce las reacciones de formación de coque.

A pesar de la presencia de vapor, son necesarias operaciones periódicas de eliminación del coque de las plantas. La naturaleza modular de las plantas permite que estas operaciones se efectúen cíclicamente sin interrumpir la producción.

Sólo el 35-50% del calor producido por los quemadores se transfiere a la mezcla de reactivos; sin embargo, la recuperación térmica y los sistemas de generación de vapor incrementan la eficacia térmica global del procedimiento.

En el caso de la producción de etileno, los rendimientos varían de 50 a 60% en una base molar, dependiendo de las cargas usadas. Partiendo de etano, los rendimientos pueden oscilar de 57-60% en una base molar, con valores de conversión de etano que pueden alcanzar 67% y valores de selectividad por etileno que pueden alcanzar 83%.

Los procedimientos de deshidrogenación catalítica se usan principalmente para la producción de propileno, butenos y pentenos a partir de cargas puras de propano, isobutano, butano e isopentano (F. Buonomo, D. Sanfilippo, F. Trifirò, Dehydrogenation Reactions in: "Handbook of Heterogeneous Catalysis", Vol. 5, páginas 2140-2151, G. Ertl, H. Knozinger, J. Weitkamp Eds. VCH verlagsgesellschaft mbH, Weinheim).

Los procedimientos de deshidrogenación catalítica industriales se basan principalmente en tres grupos de materiales, que consisten en:

- metales nobles soportados, representados principalmente por sistemas de Pt/Sn,

- óxidos de cromo soportados

- óxidos mixtos tales como óxidos de molibdeno y vanadio.

Los sistemas que consisten en Pt/Sn y metales alcalinos se usan en la tecnología Oleflex de UOP y la tecnología STAR de Phillips (D.H. James, W.M. Castor, Ullmann's Encycl. Ind. Chem. 5ª Ed. 1994, Vol. 25, páginas 329-344).

Los sistemas a base de óxido de cromo se usan en la tecnología Catofin de UCI-ABB Lummus, y en la tecnología FBD de Snamprogetti-Yarsintez.

Las soluciones del reactor usadas en tecnologías de deshidrogenación catalítica comprenden una etapa de reacción en la que tiene lugar la deshidrogenación del hidrocarburo, y una etapa de regeneración del catalizador que consiste en un proceso de combustión de los restos carbonosos acumulados en la etapa de reacción.

Más específicamente, las soluciones de reacción usadas comprenden:

- reactores adiabáticos de lecho fijo (tecnología Catofin de Lummus) que funcionan con ciclos rápidos de reacción y regeneración; en los que el ciclo de regeneración tiene la doble función de quemar el carbón acumulado durante la reacción y suministrar el calor para las reacciones posteriores de deshidrogenación (F. Trifiro, F. Cavani, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes Catalytica Studies Division Mountain View California, USA 1993 Study Number 4192 OD)

- reactores adiabáticos de lecho móvil (tecnología Oleflex de UOP) entre los que se mueve y se calienta el catalizador y finalmente se envía a una etapa de regeneración en la que se queman los restos carbonosos (P. R. Pujado, B.V. Vora Hydroc. Process 1990, 65)

- reactores multitubulares de lecho fijo insertados en hornos análogos a los de los procedimientos de reformado con vapor en los que se usan alternativamente diversos bloques en ciclos de reacción y regeneración (tecnología STAR de Phillips, R.O. Dunn, G.F. Schuette, F.M. Brinkmeyer, W. Sund, Proc. De Witt Petrochem. Review Houston 1991, 1)

- reactores de lecho fluido en los que el catalizador circula de forma continua entre un reactor de regeneración y reacción que transporta el calor necesario para la deshidrogenación (tecnología FBD de Snamprogetti-Yarsintez, D. Sanfilippo, F. Buonomo, G. Fusco, M. Lupieri, I. Miracca Che. Eng. Sci. 1992, 47, 2313).

Los requisitos energéticos de las reacciones y la necesidad de transferir calor a las reacciones son enormemente responsables de los costes de inversión y consumo energético de la sección "caliente" de las tecnologías de craqueo a vapor de agua y de las tecnologías de deshidrogenación catalítica.

Un método alternativo al aplicado hasta ahora para la producción de etileno consiste en reacciones de oxidación parcial, también denominadas deshidrogenación oxidativa [3].

Estas reacciones son moderadamente exotérmicas, tienen una baja selectividad por productos carbonosos, y se pueden llevar a cabo en reactores adiabáticos.

Este método se ha estudiado en profundidad, pero desde 1992 no se han obtenido buenos rendimientos de productos olefínicos (F. Trifiro, F. Cavani, Oxidative...

Reivindicaciones:

1. Sistema catalítico para reacciones de oxidación parcial catalíticas de hidrocarburos que contienen:

uno o más nitruros seleccionados de entre:

- - AlN, Co3N, Cr2N, Fe4N, Mn4N, MoN, TiN, WN, VN y Si3N9;

- - sistemas Si-N-B o Si-B-N-C;

- - oxinitruros

y una combinación de por lo menos dos metales depositados sobre dichos nitruros u oxinitruros, seleccionados de entre las siguientes combinaciones Pt-Sn, Pt-Ga, Pt-Cu, Pt-Sn-Cr, Pt-Sn-Ga, Pt-Sn-Bi y Pt-Sn-Sb.

2. Sistema catalítico según la reivindicación 1, en el que el uno o más metales depositados sobre el nitruro u oxinitruro está en una cantidad comprendida entre 0,05 y 15% en peso.

3. Sistema catalítico según la reivindicación 1, en el que los dos metales depositados se seleccionan de entre las combinaciones Pt-Sn, Pt-Ga y Pt-Cu.

4. Sistema catalítico según la reivindicación 1, en el que los tres metales depositados se seleccionan de entre las combinaciones Pt-Sn-Cr, Pt-Sn-Ga y Pt-Sn-Bi y Pt-Sn-Sb.

5. Procedimiento para la producción de olefinas a partir de hidrocarburos parafínicos gaseosos, que tienen de dos a 6 átomos de carbono, que comprende una oxidación parcial de dichos hidrocarburos con un gas que contiene oxígeno molecular en presencia de un sistema catalítico según por lo menos una de las reivindicaciones 1 a 4.

6. Procedimiento según la reivindicación 5, en el que la oxidación parcial se efectúa a una temperatura comprendida entre 450 y 1000ºC, a una presión comprendida entre 0,1013 y 1,52 MPa (1 a 15 atm), y una velocidad espacial comprendida entre 5000 y 800000 h-1.

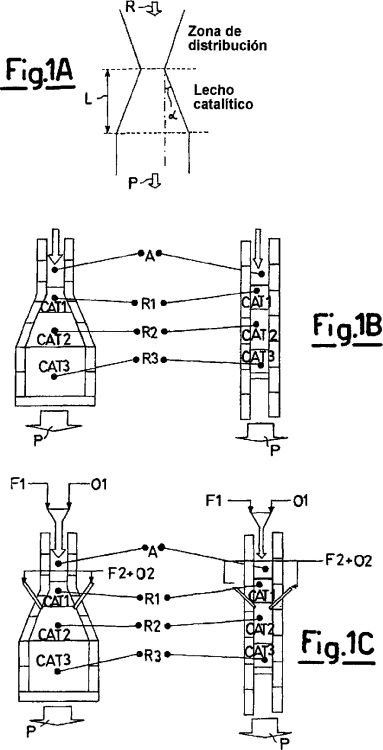

7. Procedimiento según la reivindicación 5, en el que la oxidación parcial se lleva a cabo usando reactores en los que la zona de entrada de gas y la zona catalítica tienen una forma tubular o una forma de vidrio de reloj o una forma cónica truncada.

8. Procedimiento según la reivindicación 7, en el que una corriente de oxígeno, aire o aire enriquecido y un combustible que no tiene la función de producir directamente olefinas se envían a la zona de entrada de gas, y una corriente gaseosa de hidrocarburos parafínicos se envía a la zona catalítica.

9. Procedimiento según la reivindicación 7, en el que, en el reactor con forma tubular, o con forma de vidrio de reloj, o con forma cónica truncada, los llenados catalíticos se diferencian para tener dos o tres lechos catalíticos en serie.

10. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt depositado sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Ga depositados sobre nitruros u oxinitruros.

11. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt y Cu depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Ga depositados sobre nitruros u oxinitruros.

12. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt y Ni depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Cr depositados sobre nitruros u oxinitruros.

13. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt depositado sobre nitruros u oxinitruros, el lecho catalítico intermedio consiste en Pt y Sn depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Ga depositados sobre nitruros u oxinitruros.

14. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt y Cu depositados sobre nitruros u oxinitruros, el lecho catalítico intermedio consiste en Pt, Sn y Bi depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Ga depositados sobre nitruros u oxinitruros.

15. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt depositado sobre nitruros u oxinitruros, el lecho catalítico intermedio consiste en Pt y Sn depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Sb depositados sobre nitruros u oxinitruros.

16. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt y Cu depositados sobre nitruros u oxinitruros, el lecho catalítico intermedio consiste en Pt, Sn y Cr depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Ga depositados sobre nitruros u oxinitruros.

17. Procedimiento según la reivindicación 9, en el que el lecho catalítico aguas arriba consiste en Pt y Sn depositados sobre nitruros u oxinitruros, el lecho catalítico intermedio consiste en Pt y Sn depositados sobre nitruros u oxinitruros, y el lecho catalítico aguas abajo consiste en Pt, Sn y Ga depositados sobre nitruros u oxinitruros.

18. Procedimiento según la reivindicación 5, efectuado a una temperatura comprendida entre 450 y 1000ºC, a una presión comprendida entre 0,1013 y 1,52 MPa (1 a 15 atm), y a una velocidad espacial comprendida entre 5000 y 800000 h-1, usando reactores en los que la zona de entrada de gas y la zona catalítica tienen una forma tubular o una forma de vidrio de reloj o una forma cónica truncada, caracterizado porque se envían a la zona de entrada de gas una corriente de oxígeno, aire o aire enriquecido y un combustible que no tiene la función de producir directamente olefinas, y se envía una corriente gaseosa de hidrocarburos parafínicos a la zona catalítica.

19. Procedimiento según la reivindicación 8 ó 18, en el que el combustible que no tiene la función de producir directamente olefinas se selecciona de gas natural, gas de síntesis, hidrógeno o una mezcla de hidrógeno y CO.

Patentes similares o relacionadas:

Métodos de economía circular para preparar compuestos insaturados, del 27 de Noviembre de 2019, de INTERNATIONAL FLAVORS & FRAGRANCES INC.: Un método para preparar un compuesto insaturado, que comprende la deshidrogenación de un compuesto saturado correspondiente en presencia […]

Procedimiento para la preparación flexible de aldehídos, del 28 de Agosto de 2019, de Evonik Operations GmbH: Procedimiento para la preparación flexible de aldehídos con cinco y nueve átomos de carbono, que presenta las siguientes etapas:

a) […]

Procedimiento para la preparación flexible de aldehídos, del 28 de Agosto de 2019, de Evonik Operations GmbH: Procedimiento para la preparación flexible de aldehídos con cinco y nueve átomos de carbono, que presenta las siguientes etapas:

a) […]

Preabsorbedor para la extracción de butadieno, del 14 de Marzo de 2019, de Lummus Technology LLC: Un proceso para recuperar butadieno de una fracción de C4, que comprende: contactar una corriente C4 mezclada que comprende butano, buteno […]

Oligomerización de corrientes C4 con un contenido mínimo en 1-buteno, del 19 de Septiembre de 2018, de EVONIK DEGUSSA GMBH: Procedimiento para la producción deolefinas C8 y de olefinas C12 mediante la oligomerización de butenos, que comprende la siguiente secuencia de etapas: a) proporcionar […]

Operación de ODH intrínsecamente segura, del 28 de Septiembre de 2016, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un proceso para la deshidrogenación oxidativa catalítica de uno o más alcanos C2-4 que comprende n prerreactores para la deshidrogenación oxidativa de dichos […]

Método para la preparación de 2-(2,3-dimetilfenil)-1-propanal, del 27 de Enero de 2016, de LONZA LTD.: Un método para la preparación del compuesto de fórmula (XXI),**Fórmula** el método comprende una etapa (N); la etapa (N) comprende una reacción (N-reac); la reacción […]

Procedimiento para la preparación de acroleína o ácido acrílico o su mezcla a partir de propano, del 21 de Mayo de 2014, de BASF SE: Procedimiento para la preparación de acroleína y/o ácido acrílico a partir de propano y/o propeno, comprendiendo el procedimiento las siguientes etapas: (a) […]

DESHIDROGENACIÓN OXIDATIVA DE ETANO A ETILENO Y PREPARACIÓN DE ÓXIDOS MIXTOS MULTIMETÁLICOS COMO CATALIZADORES PARA TAL PROCESO, del 24 de Abril de 2014, de INSTITUTO MEXICANO DEL PETROLEO: La deshidrogenación oxidativa de parafinas ligeras, tal como etano, a temperaturas moderadas (

DESHIDROGENACIÓN OXIDATIVA DE ETANO A ETILENO Y PREPARACIÓN DE ÓXIDOS MIXTOS MULTIMETÁLICOS COMO CATALIZADORES PARA TAL PROCESO, del 24 de Abril de 2014, de INSTITUTO MEXICANO DEL PETROLEO: La deshidrogenación oxidativa de parafinas ligeras, tal como etano, a temperaturas moderadas (