PROCEDIMIENTO DE RECARGA DE UNA PIEZA METALICA MICROCRISTALINA O DE SOLIDIFICACION DIRIGIDA.

Procedimiento de recarga de una pieza (7) metálica monocristalina o de solidificación dirigida,

de espesor (Ws) inferior a 2 mm, en el cual se aplica sobre la pieza (7) un haz láser (6) y un flujo de polvo metálico (5), cuya naturaleza es la misma que la de la pieza metálica, para fabricar al menos una capa de metal, monocristalina o de solidificación dirigida, a partir de la pieza (7), siendo emitido el haz láser (6) a una potencia "P" y desplazándose a lo largo de la pieza a una velocidad "v", caracterizado por el hecho de que el haz láser (6) y el flujo de polvo (5) son aplicados de modo coaxial sobre la pieza (7), y la relación P/v está comprendida:

- para un espesor Ws comprendido entre 0,2 mm y 0,6 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,12 W.min.mm-1, preferentemente 0,125 W.min.mm-1, a 0,58 W.min.mm-1, preferentemente 0,583 W.min.mm-1, tomando la otra valores que van de 0,25 W.min.mm-1 a 0,84 W.min.mm-1, preferentemente 0,833 W.min.mm-1;

- para un espesor Ws comprendido entre 0,6 mm y 0,8 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,58 W.min.mm-1, preferentemente 0,583 W.min.mm-1, a 0,83 W.min.mm-1, preferentemente 0,833 W.min.mm-1, tomando la otra valores que van de 0,84 W.min.mm-1, preferentemente 0,833 W.min.mm-1, a 1,42 W.min.mm-1, preferentemente 1,417 W.min.mm-1;

- para un espesor Ws comprendido entre 0,8 mm y 1 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,83 W.min.mm-1, preferentemente 0,833 W.min.mm-1, a 1,08 W.min.mm-1, preferentemente 1,083 W.min.mm-1, tomando la otra valores que van de 1,42 W.min.mm-1, preferentemente 1,417 W.min.mm-1, a 2,05 W.min.mm-1, preferentemente 2,042 W.min.mm-1;

- para un espesor Ws comprendido entre 1 mm y 1,2 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 1,08 W.min.mm-1, preferentemente 1,083 W.min.mm-1, a 1,27 W.min.mm-1, preferentemente 1,271 W.min.mm-1, tomando la otra valores que van de 2,05 W.min.mm-1, preferentemente 2,042 W.min.mm-1, a 2,34 W.min.mm-1, preferentemente 2,333 W.min.mm-1;

- para un espesor Ws comprendido entre 1,2 mm y 1,4 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 1,27 W.min.mm-1, preferentemente 1,271 W.min.mm-1, a 1,33 W.min.mm-1, preferentemente 1,333 W.min.mm-1, tomando la otra valores que van de 2,34 W.min.mm-1, preferentemente 2,333 W.min.mm-1, a 2,48 W.min.mm-1, preferentemente 2,479 W.min.mm-1;

- para un espesor Ws comprendido entre 1,4 mm y 2 mm, entre dos porciones de curvas crecientes, una constante igual a 1,33 W.min.mm-1, preferentemente 1,333 W.min.mm-1, tomando la otra valores que van de 2,48 W.min.mm-1, preferentemente 2,479 W.min.mm-1, a 2,75 W.min.mm-1

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05107659.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2, BOULEVARD DU GENERAL MARTIAL VALIN,75015 PARIS.

Inventor/es: FERTE,JEAN-PIERRE, GOURBESVILLE,OLIVIER, PINTO,ERIC, BRAILLARD,FREDERIC.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Agosto de 2005.

Fecha Concesión Europea: 12 de Mayo de 2010.

Clasificación Internacional de Patentes:

- C30B13/24 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 13/00 Crecimiento de monocristales por fusión de zona; Afinado por fusión de zona (C30B 17/00 tiene prioridad; por cambio de la sección transversal del sólido tratado C30B 15/00; bajo un fluido protector C30B 27/00; crecimiento de materiales policristalinos homogéneos de estructura determinada C30B 28/00; afinado por fusión de zona de materiales específicos, ver las subclases apropiadas para estos materiales). › utilizando radiaciones electromagnéticas.

- C30B29/52 C30B […] › C30B 29/00 Monocristales o materiales policristalinos homogéneos de estructura determinada caracterizados por los materiales o por su forma. › Aleaciones.

Clasificación PCT:

- B23K26/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Soldadura láser con otros fines que no sean los de unión.

- C30B29/52 C30B 29/00 […] › Aleaciones.

- F01D5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte.

Clasificación antigua:

- B23K26/34 B23K 26/00 […] › Soldadura láser con otros fines que no sean los de unión.

- C30B29/52 C30B 29/00 […] › Aleaciones.

- F01D5/00 F01D […] › Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de recarga de una pieza metálica microcristalina o de solidificación dirigida.

La invención se refiere a un procedimiento de recarga de una pieza metálica monocristalina o de solidificación dirigida, de espesor inferior a 2 mm.

Los álabes de turbina están constituidos generalmente por una aleación monocristalina o de solidificación dirigida. En razón de las condiciones locales de funcionamiento y de los rozamientos a los que estos están sometidos sobre las paredes del estator con respecto al cual éstas son puestas en rotación, es frecuente que su porción terminal externa se desgaste. Así pues, es necesario "recargar" su porción terminal, es decir reconstruir una pared a partir de la punta desgatada del álabe.

Por la patente US 6.024.792, se conoce un procedimiento de recarga de la porción terminal de una pared monocristalina o de solidificación dirigida. En este último, la extremidad de la pieza es primero precalentada, después sometida a un haz láser CO2 perpendicular a su superficie y a un flujo de polvo metálico, proyectado por una boquilla lateral según una dirección inclinada con respecto al eje del haz láser. Este último provoca la fusión del polvo y el crecimiento de una capa metálica monocristalina o de solidificación dirigida a partir del substrato que constituye la pared inicial del álabe. Se construyen, así, varias capas sucesivamente. La potencia del haz láser es regulada de modo que se encuentre siempre en una franja de gradiente térmico y de velocidad de solidificación en la cual la nueva capa formada sea efectivamente de estructura monocristalina o de solidificación dirigida, creciendo los nuevos granos de modo columnar epitexial con el grano o con los granos del substrato.

Los documentos EP-A-1424158 y EP-A-1340583 enseñan procedimientos similares al del US 6024792.

Un procedimiento de recarga de este tipo de una pared de una pieza debe ser puesto en práctica con parámetros optimizados, debiendo tener la porción de pared recargada propiedades mecánicas parecidas a las del material de base. Ahora bien, para un álabe de turbomáquina, por ejemplo, el espesor de la pared es variable, aunque sea entre el extradós o el intradós y el borde de fuga. Así pues, hay que adaptar el funcionamiento del dispositivo al espesor de la pared en curso de procedimiento.

Hasta ahora no se ha dado definición precisa de los parámetros, ni de la disposición del dispositivo, para un procedimiento de recarga homogénea epitaxial de la pared de una pieza metálica, en función del espesor de esta última.

La solicitante ha dirigido una serie de ensayos con el fin de determinar las condiciones óptimas de recarga y, así, ha llegado a la invención, que pretende mejorar un procedimiento de recarga de una pieza monocristalina o de solidificación dirigida de espesor inferior a 2 mm.

A tal efecto, la invención se refiere a un procedimiento de recarga de una pieza metálica monocristalina o de solidificación dirigida, de espesor inferior a 2 mm, en el cual se aplica sobre la pieza un haz láser y un flujo de polvo metálico, cuya naturaleza es la misma que la de la pieza metálica, para fabricar al menos una capa de metal, monocristalina o de solidificación dirigida, a partir de la pieza, siendo emitido el haz láser con una potencia "P" y desplazándose a lo largo de la pieza a una velocidad "v", caracterizado por el hecho de que el haz láser y el flujo de polvo son aplicados de modo coaxial sobre la pieza, y la relación P/v está comprendida:

- para un espesor Ws comprendido entre 0,2 mm y 0,6 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,12, preferentemente de 0,125 W.min.mm-1, a 0,58 W.min.mm-1, preferentemente 0,583 W.min.mm-1, tomando la otra valores que van de 0,25 W.min.mm-1 a 0,84 W.min.mm-1, preferentemente 0,833 W.min.mm-1;

- para un espesor Ws comprendido entre 0,6 mm y 0,8 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,58, preferentemente 0,583 W.min.mm-1, a 0,83 W.min.mm-1, preferentemente 0,833 W.min.mm-1, tomando la otra valores que van de 0,84 W.min.mm-1, preferentemente 0,833 W.min.mm-1, a 1,42 W.min.mm-1, preferentemente 1,417 W.min.mm-1;

- para un espesor Ws comprendido entre 0,8 mm y 1 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,83 W.min.mm-1, preferentemente 0,833 W.min.mm-1, a 1,08 W.min.mm-1, preferentemente 1,083 W.min.mm-1, tomando la otra valores que van de 1,42 W.min.mm-1, preferentemente 1,417 W.min.mm-1, a 2,05 W.min.mm-1, preferentemente 2,042 W.min.mm-1;

- para un espesor Ws comprendido entre 1 mm y 1,2 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 1,08 W.min.mm-1, preferentemente 1,083 W.min.mm-1, a 1,27 W.min.mm-1, preferentemente 1,271 W.min.mm-1, tomando la otra valores que van de 2,05 W.min.mm-1, preferentemente 2,042 W.min.mm-1, a 2,34 W.min.mm-1, preferentemente 2,333 W.min.mm-1;

- para un espesor Ws comprendido entre 1,2 mm y 1,4 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 1,27 W.min.mm-1, preferentemente 1,271 W.min.mm-1, a 1,33 W.min.mm-1, preferentemente 1,333 W.min.mm-1, tomando la otra valores que van de 2,34 W.min.mm-1, preferentemente 2,333 W.min.mm-1, a 2,48 W.min.mm-1, preferentemente 2,479 W.min.mm-1;

- para un espesor Ws comprendido entre 1,4 mm y 2 mm, entre dos porciones de curvas crecientes, una constante igual a 1,33 W.min.mm-1, preferentemente 1,333 W.min.mm-1, tomando la otra valores que van de 2,48 W.min.mm-1, preferentemente 2,479 W.min.mm-1, a 2,75 W.min.mm-1.

Así, la solicitante ha descubierto que era posible determinar una gama de valores para la relación P/v, que garantice un buen funcionamiento del procedimiento de recarga.

Preferentemente, las porciones de curvas son porciones de rectas.

De acuerdo con un modo de realización, antes de aplicar el flujo de polvo, se efectúa un precalentamiento de la pieza.

Preferentemente en este caso, el precalentamiento es efectuado por el haz láser.

De acuerdo con otro modo de realización, la aplicación del flujo de polvo es efectuada sin precalentamiento de la pieza.

De acuerdo con una forma de realización, siendo fabricadas varias capas de metal sucesivamente, la energía aplicada a lo largo de la pieza a todas las capas es la misma.

De acuerdo con otra forma de realización, siendo fabricadas varias capas de metal sucesivamente, la energía de la primera capa es inferior a la energía de las capas siguientes.

Preferentemente, cualquiera que sea la forma de realización elegida, la relación P/v de las capas a las cuales es aplicada la misma energía es igual.

Ventajosamente, el haz láser es un haz láser YAG.

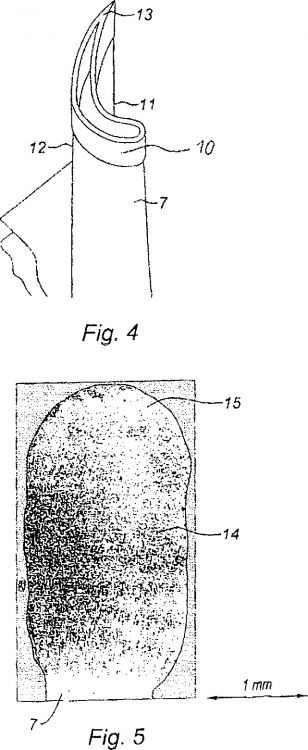

Ventajosamente todavía, el haz láser y el polvo metálico son aplicados por una boquilla de proyección, que comprende una porción terminal troncocónica que comprende un ánima central de paso del haz láser y canales de alimentación de polvo que se extienden en el interior de la pared de generación de su extremidad troncocónica.

La invención se aplica de modo más particular a un álabe de motor de turbina de gas y a un polvo que comprende una aleación monocristalina denominada AM1, pero la solicitante no pretende limitar el alcance de sus derechos a esta aplicación.

La invención se comprenderá mejor con la ayuda de la descripción que sigue de la forma de realización preferida del procedimiento de la invención, refiriéndose a los dibujos anejos, en los cuales:

- la figura 1 representa una vista en corte esquemática de la boquilla de proyección del dispositivo de puesta en práctica de la forma de realización preferida del procedimiento de la invención;

- la figura 2 representa una vista en corte esquemática de la recarga de un álabe por la forma de realización preferida del procedimiento de la invención;

- la figura 3 representa una curva de definición de la gama de los valores admitidos para la relación entre la potencia del láser y su velocidad...

Reivindicaciones:

1. Procedimiento de recarga de una pieza (7) metálica monocristalina o de solidificación dirigida, de espesor (Ws) inferior a 2 mm, en el cual se aplica sobre la pieza (7) un haz láser (6) y un flujo de polvo metálico (5), cuya naturaleza es la misma que la de la pieza metálica, para fabricar al menos una capa de metal, monocristalina o de solidificación dirigida, a partir de la pieza (7), siendo emitido el haz láser (6) a una potencia "P" y desplazándose a lo largo de la pieza a una velocidad "v", caracterizado por el hecho de que el haz láser (6) y el flujo de polvo (5) son aplicados de modo coaxial sobre la pieza (7), y la relación P/v está comprendida:

- para un espesor Ws comprendido entre 0,2 mm y 0,6 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,12 W.min.mm-1, preferentemente 0,125 W.min.mm-1, a 0,58 W.min.mm-1, preferentemente 0,583 W.min.mm-1, tomando la otra valores que van de 0,25 W.min.mm-1 a 0,84 W.min.mm-1, preferentemente 0,833 W.min.mm-1;

- para un espesor Ws comprendido entre 0,6 mm y 0,8 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,58 W.min.mm-1, preferentemente 0,583 W.min.mm-1, a 0,83 W.min.mm-1, preferentemente 0,833 W.min.mm-1, tomando la otra valores que van de 0,84 W.min.mm-1, preferentemente 0,833 W.min.mm-1, a 1,42 W.min.mm-1, preferentemente 1,417 W.min.mm-1;

- para un espesor Ws comprendido entre 0,8 mm y 1 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 0,83 W.min.mm-1, preferentemente 0,833 W.min.mm-1, a 1,08 W.min.mm-1, preferentemente 1,083 W.min.mm-1, tomando la otra valores que van de 1,42 W.min.mm-1, preferentemente 1,417 W.min.mm-1, a 2,05 W.min.mm-1, preferentemente 2,042 W.min.mm-1;

- para un espesor Ws comprendido entre 1 mm y 1,2 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 1,08 W.min.mm-1, preferentemente 1,083 W.min.mm-1, a 1,27 W.min.mm-1, preferentemente 1,271 W.min.mm-1, tomando la otra valores que van de 2,05 W.min.mm-1, preferentemente 2,042 W.min.mm-1, a 2,34 W.min.mm-1, preferentemente 2,333 W.min.mm-1;

- para un espesor Ws comprendido entre 1,2 mm y 1,4 mm, entre dos porciones de curvas crecientes, tomando una valores que van de 1,27 W.min.mm-1, preferentemente 1,271 W.min.mm-1, a 1,33 W.min.mm-1, preferentemente 1,333 W.min.mm-1, tomando la otra valores que van de 2,34 W.min.mm-1, preferentemente 2,333 W.min.mm-1, a 2,48 W.min.mm-1, preferentemente 2,479 W.min.mm-1;

- para un espesor Ws comprendido entre 1,4 mm y 2 mm, entre dos porciones de curvas crecientes, una constante igual a 1,33 W.min.mm-1, preferentemente 1,333 W.min.mm-1, tomando la otra valores que van de 2,48 W.min.mm-1, preferentemente 2,479 W.min.mm-1, a 2,75 W.min.mm-1.

2. Procedimiento de acuerdo con la reivindicación 1, en el cual las porciones de curvas son porciones de rectas.

3. Procedimiento de acuerdo con una de las reivindicaciones 1 o 2, en el cual, antes de aplicar el flujo de polvo (5), se efectúa un precalentamiento de la pieza (7).

4. Procedimiento de acuerdo con la reivindicación 3, en el cual el precalentamiento es efectuado por el haz

5. Procedimiento de acuerdo con una de las reivindicaciones 1 o 2, en el cual la aplicación del flujo de polvo (5) es efectuada sin precalentamiento de la pieza (7).

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, en el cual, siendo fabricadas varias capas de metal sucesivamente, la energía aplicada a lo largo de la pieza a todas las capas es la misma.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, en el cual, siendo fabricadas varias capas de metal sucesivamente, la energía de la primera capa (8) es inferior a la energía de las capas siguientes.

8. Procedimiento de acuerdo con una de las reivindicaciones 6 o 7, en el cual la relación P/v es igual en las capas a las cuales es aplicada la misma energía.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, en el cual la pieza (7) y el polvo (5) comprenden una aleación a base de níquel del tipo denominado AM1.

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, en el cual el haz láser (6) es un haz láser YAG.

11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, en el cual el haz láser (6) y el polvo metálico (5) son aplicados por una boquilla de proyección (1), que comprende una porción terminal troncocónica (2) que comprende un ánima central (3) de paso del haz láser (6) y canales (4), que se extienden en el interior de la pared de generación de su extremidad troncocónica (2), de alimentación de polvo (5).

12. Procedimiento de acuerdo con una de las reivindicaciones 1 a 11, en el cual la pieza (7) es un álabe de motor de turbina de gas.

Patentes similares o relacionadas:

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

ALEACION BASADA EN NIQUEL PARA LA FABRICACION TECNICA POR MOLDEO DE COMPONENTES SOLIDIFICADOS MONOCRISTALINOS., del 16 de Julio de 2006, de MTU AERO ENGINES GMBH: Aleación basada en níquel para la fabricación técnica por moldeo de componentes solidificados monocristalinos, especialmente de paletas para etapas de […]

SUPERALEACIONES MONOCRISTALINAS A BASE DE NIQUEL RESISTENTE A LA CORROOSION A TEMPERATURA ELEVADA., del 16 de Abril de 2003, de CANNON-MUSKEGON CORPORATION: Una superaleación a base de níquel resistente a la corrosión en caliente incluyendo los elementos siguientes en porcentaje en peso: Cromo 14, 2-15, 5 Cobalto 2, […]

SUPERALEACIONES DE BASE DE NIQUEL DE UN SOLO CRISTAL RESISTENTE A LA CORROSION AL CALOR, del 1 de Octubre de 1998, de CANNON-MUSKEGON CORPORATION: ESTE INVENTO SE REFIERE A UNA SUPERALEACION DE BASE DE NIQUIL RESISTENTE A LA CORROSION POR CALOR, QUE COMPRENDE LOS SIGUIENTES ELEMENTOS EN […]

SUPERALEACION BASADA EN NIQUEL MONOCRISTALINO, del 16 de Noviembre de 1997, de CANNON-MUSKEGON CORPORATION: UNA SUPERALEACION BASADA EN NIQUEL QUE CONTIENE LOS SIGUIENTES ELEMENTOS EN PORCENTAJE EN PESO: DE UN 5,0 APROXIMADAMENTE A UN 7,0 POR CIENTO APROXIMADAMENTE DE RENIO, DE UN […]

PROCEDIMIENTO DE OBTENCION, POR ENFRIAMIENTO DE ENLACES EN ESTADO FUNDIDO, DE CRISTALES DE COMPUESTOS INTERMETALICOS, PARTICULARMENTE, DE MONOCRISTALES AISLADOS., del 1 de Agosto de 1991, de PECHINEY: LA INVENCION SE REFIERE A UN PROCEDIMIENTO DE BTENCION, POR ENFRIAMIENTO DE ENLACES EN ESTADO FUNDIDO, DE RISTALES DE COMPUESTOS INTERMETALICOS, PARTICULARMENTE […]

MATERIALES DE SUPERALEACIONES MONOCRISTALINAS., del 1 de Julio de 1991, de ALLIED-SIGNAL INC. (A DELAWARE CORPORATION): ARTPICULOS MONOCRISTALINOS DE SUPERALEACIONES A BASE DE NIQUEL, PREFERIBLEMENTE BALAS Y ALABES DE TURBINAS DE GAS PARA AVIONES, Y UN PROCEDIMIENTO PARA LA PREPARACION DE LOS […]

PROCEDIMIENTO PARA LA PRODUCCION DE ESTRUCTURAS MONOCRISTALINAS, del 16 de Noviembre de 2007, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la producción de estructuras metálicas monocristalinas, piezas metálicas monocristalinas o piezas de trabajo metálicas monocristalinas, […]

PROCEDIMIENTO PARA LA PRODUCCION DE ESTRUCTURAS MONOCRISTALINAS, del 16 de Noviembre de 2007, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la producción de estructuras metálicas monocristalinas, piezas metálicas monocristalinas o piezas de trabajo metálicas monocristalinas, […]