PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO.

Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un reductor carbonoso en un horno de solera giratoria para reducir el óxido de hierro en la mezcla de materias primas con el reductor carbonoso a hierro reducido sólido;

transportar hierro reducido sólido a un horno de fundición; y

realizar la combustión de un material carbonoso suministrado como combustible para fundir el hierro reducido sólido en el horno de fundición para producir hierro fundido,

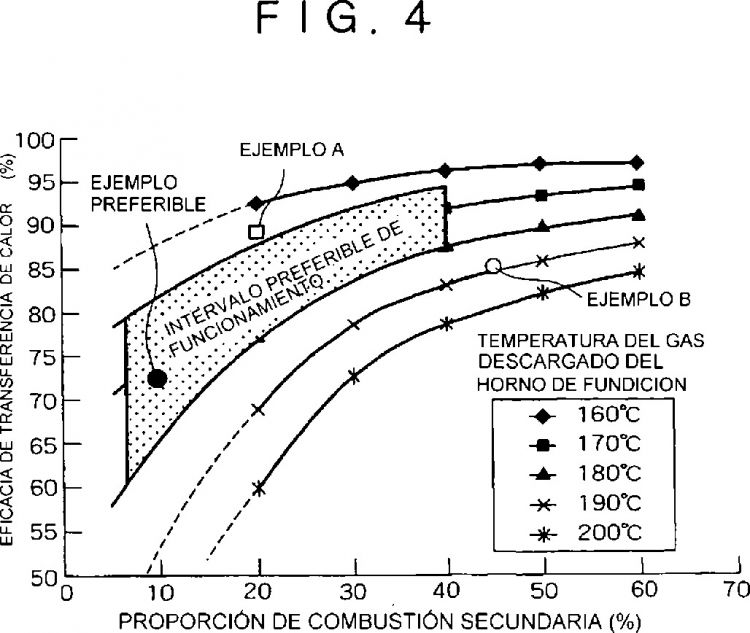

en el que después de que la metalización del hierro reducido sólido se potencie al menos al 90%, el hierro reducido sólido se transporta al horno de fundición y la cantidad de oxígeno y material carbonoso suministrados al horno de fundición se controla para que la proporción de combustión secundaria del gas CO se reduzca en el horno de fundición al 40% o menor,

en el que todo el material carbonoso se suministra al horno de solera giratoria, se calienta y después se suministra al horno de fundición junto con el hierro reducido sólido,

en el que el contenido de carbono (A), excluyendo los componentes volátiles, en el reductor carbonoso y en el material carbonoso, es igual o mayor que la suma del equivalente químico necesario para la reducción del óxido de hierro en la mezcla de materias primas, un contenido de carbono diana en el producto de hierro fundido y una cantidad que corresponde a la cantidad de calor necesaria para fundir el hierro reducido sólido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP03/00298.

Solicitante: KABUSHIKI KAISHA KOBE SEIKO SHO.

Nacionalidad solicitante: Japón.

Dirección: 10-26, WAKINOHAMA-CHO 2-CHOME, CHUO-KU,KOBE-SHI, HYOGO 651-8585.

Inventor/es: KOBAYASHI,ISAO,C/O KOBE CORPORATE RESEARCH LAB, MIYAHARA,ITSUO,C/O KOBE CORPORATE RESEARCH LAB, TANAKA,HIDETOSHI,C/O KOBE CORPORATE RESEARCH LAB, TOKUDA,KOJI,C/O KOBE CORPORATE RESEARCH LAB.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- C21B13/00F

- C21B13/10A

- C21B13/14 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › Procesos de múltiples etapas.

- C21B13/14A

Clasificación PCT:

- C21B13/10 C21B 13/00 […] › en hornos de reverbero.

Clasificación antigua:

- C21B13/10 C21B 13/00 […] › en hornos de reverbero.

Fragmento de la descripción:

Procedimiento para producir hierro fundido.

La presente invención se refiere a métodos para producir hierro fundido. En particular, la presente invención se refiere a un método para producir eficazmente hierro fundido de alta pureza mediante la reducción térmica de materiales de óxido de hierro tales como mena de hierro con reductores carbonosos tales como materiales carbonosos.

En la actualidad, por lo general, el hierro fundido se produce por la reducción de materiales de óxido de hierro tales como mena de hierro mediante procesos de conversión en alto horno. Este proceso necesita de manera indispensable coque como reductor. Además, el proceso hace de la economía de escala una prioridad; por lo tanto, el proceso no puede cumplir la producción limitada de productos diversificados tras un cambio en la tendencia económica.

Los procesos directos de producción de hierro, tales como un proceso MIDREX son adecuados para la producción limitada de productos diversificados. Desafortunadamente, estos procesos usan un gas natural como reductor; por lo tanto, los lugares para construir fábricas están limitados.

Otro método para producir hierro fundido es un proceso SL/NR que incluye la producción de hierro reducido con reductores carbonosos basados en carbón y la fundición del hierro reducido en un horno eléctrico. Se han notificado también muchos procesos directos de producción de hierro en los que se combina un horno de solera giratoria y un horno eléctrico de fundición para la integración de la reducción de óxido de hierro y la fundición del hierro reducido. Puesto que estos procesos consumen una gran cantidad de energía eléctrica, la construcción de fábricas está limitada a lugares en los que la energía eléctrica pueda suministrarse fácilmente.

En estas circunstancias, se han estudiado intensamente mejoras en el proceso de reducción y fundición que produce hierro fundido usando fuentes de hierro tales como mena de hierro y reductores carbonosos tales como carbón. Los ejemplos típicos de los procesos son un proceso DIOS y un proceso HIsmelt que usan una combinación de un horno de prerreducción y un horno de reducción y fundición. Los puntos clave para el uso práctico de estos procesos son una proporción de combustión secundaria elevada y una eficacia de transferencia de calor elevada en el horno de reducción y fundición. Sin embargo, en estas condiciones, la escoria, producido como subproducto durante la reducción y fundición a partir de los componentes de ganga en fuentes de hierro tales como mena de hierro, inevitablemente contiene óxido de hierro (FeO). El óxido de hierro erosiona considerablemente el revestimiento refractario del horno. Un método que se propone incluye el enfriamiento del horno con agua para suprimir la erosión del material refractario. En este método que se propone, sin embargo, el horno tiene una gran pérdida de calor, lo que reduce considerablemente la productividad del hierro fundido y la eficacia de la energía térmica.

Uno de los procesos directos de producción de hierro incluye el calentamiento de aglomerados carbonosos (gránulos o briquetas), que son mezclas conformadas de fuentes de hierro, tales como mena de hierro, y reductores carbonosos, tales como materiales carbonosos, en un horno rotatorio para reducir las fuentes de hierro y para la reducción del producto en un horno de reducción y fundición. Este proceso introduce el gas de escape caliente generado en el horno de reducción y fundición en el horno rotatorio y usa el calor del gas de escape del horno de reducción y fundición para potenciar la eficacia térmica total de las instalaciones. Sin embargo, el gas de escape caliente del horno de reducción y fundición contiene una gran cantidad de polvo que se deposita no sólo sobre las paredes internas de las tuberías sino también sobre las paredes del horno rotatorio, inhibiendo un funcionamiento continuo estable.

Este proceso tiene otro problema. Si se produce la fluctuación térmica en el horno de reducción y fundición, la cantidad de gas caliente que se suministra al horno rotatorio y el potencial de reducción varían, lo que da como resultado un funcionamiento inestable de las instalaciones. Este funcionamiento inestable provoca cambios en la eficacia de reducción del óxido de hierro y en la metalización en el horno rotatorio. Como resultado, el hierro producido no tiene una pureza constante. Además, la escoria de subproductos contiene una mayor cantidad de óxido de hierro (FeO), que erosiona el refractario de solera.

Además, en el proceso de reducción y fundición, se suministran grandes cantidades de oxígeno y calor al horno de reducción y fundición. Por lo tanto, es esencial el mantenimiento del refractario del horno y la tobera usando equipos para inclinar y mover el horno, lo que da como resultado un aumento de los costes de producción del hierro fundido.

El documento WO-A-01/73136 describe un proceso que comprende cargar una sustancia compactadora de materias primas que contiene un agente reductor carbonoso y una sustancia que contiene óxido de hierro en un horno de tipo solera móvil; reducir la sustancia compactadora de materias primas a una proporción de reducción del 30 a 80% dentro del horno de reducción para formar de esta manera una cáscara formada por hierro metálico o formar un estado tal que una cáscara formada de hierro metálico o el hierro metálico se extienda alrededor en forma de red y un agente reductor carbonoso permanezca en una holgura entre ellos; la aglomeración produjo escoria que contenía FeO en su interior; cargar la sustancia compactadora reducida en un horno de fundición en un estado que mantiene una temperatura alta y realizar la reducción y la fundición finales para obtener hierro metálico fundido.

El documento EP-A-0 899 345 describe un método para producir hierro reducido, en el que se mezclan óxidos de hierro finos y reductores sólidos en polvo y se carga una mezcla de materias primas en forma de finos en un horno de reducción, en el que los óxidos de hierro se reducen a altas temperaturas, manteniendo la temperatura dentro del horno a no menos de 1100ºC, después de que se forme la mezcla de materias primas en un lecho de espesor sustancialmente uniforme o además se aplique la presión sobre el lecho.

La Patente de Estados Unidos 4.701.214 describe un método para producir hierro a partir de óxido de hierro finamente dividido que comprende las etapas de mezclar óxido de hierro o finos de mena de hierro con carbón finamente dividido y un aglutinante para formar una mezcla, aglomerar la mezcla compactando, granulando o formando o briquetas a partir de la mezcla para formar aglomerados o gránulos, introducir los gránulos en un horno de solera giratoria para prerreducir el hierro en los gránulos, introducir los gránulos prerreducidos en un recipiente de reducción y fundición como el constituyente de carga metálica, introducir combustible carbonoso particulado y oxígeno en el recipiente de reducción y fundición a través del fondo del recipiente para hacerlo reaccionar con el fundido o baño en el recipiente, reducir el hierro a hierro elemental y formar una descarga gaseosa que contiene CO y H2, introducir la descarga gaseosa en el horno de solera giratoria como gas de proceso para prerreducir los gránulos que están en su interior y extraer el metal caliente del recipiente de reducción y fundición.

Un objeto de la presente invención es proporcionar un método para producir de manera eficaz hierro fundido de alta pureza a partir de una mezcla de óxido de hierro y un reductor carbonoso, con una erosión minimizada de un refractario de un horno de solera giratoria y un horno de fundición, controlando adecuadamente las condiciones de funcionamiento en un proceso de producción de hierro fundido que usa una combinación de un horno de solera giratoria y un horno de fundición.

Un método para producir hierro fundido de acuerdo con la presente invención incluye las etapas de suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un reductor carbonoso en un horno de solera giratoria, para reducir el óxido de hierro en la mezcla con el reductor carbonoso a hierro reducido sólido; transportar el hierro reducido sólido a un horno de fundición y realizar la combustión de un material carbonoso, suministrado como combustible, para fundir el hierro reducido sólido en el horno de fundición para producir hierro fundido, en el que después de que la metalización del hierro reducido sólido se potencia al menos un 90%, el hierro reducido sólido se transporta al horno de fundición...

Reivindicaciones:

1. Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un reductor carbonoso en un horno de solera giratoria para reducir el óxido de hierro en la mezcla de materias primas con el reductor carbonoso a hierro reducido sólido;

transportar hierro reducido sólido a un horno de fundición; y

realizar la combustión de un material carbonoso suministrado como combustible para fundir el hierro reducido sólido en el horno de fundición para producir hierro fundido,

en el que después de que la metalización del hierro reducido sólido se potencie al menos al 90%, el hierro reducido sólido se transporta al horno de fundición y la cantidad de oxígeno y material carbonoso suministrados al horno de fundición se controla para que la proporción de combustión secundaria del gas CO se reduzca en el horno de fundición al 40% o menor,

en el que todo el material carbonoso se suministra al horno de solera giratoria, se calienta y después se suministra al horno de fundición junto con el hierro reducido sólido,

en el que el contenido de carbono (A), excluyendo los componentes volátiles, en el reductor carbonoso y en el material carbonoso, es igual o mayor que la suma del equivalente químico necesario para la reducción del óxido de hierro en la mezcla de materias primas, un contenido de carbono diana en el producto de hierro fundido y una cantidad que corresponde a la cantidad de calor necesaria para fundir el hierro reducido sólido.

2. El método de acuerdo con la reivindicación 1, en el que el aire se precalienta usando el calor del gas de escape del horno de solera giratoria y se usa como aire de combustión en el horno de solera giratoria y/o se usa para secar la mezcla de materias primas o las materias primas.

3. El método de acuerdo con la reivindicación 1 o 2, en el que el contenido de carbono (A) se ajusta mediante al menos uno de los reductores carbonosos presentes en la mezcla de materias primas a suministrar al horno de solera giratoria, un reductor carbonoso presente en el hierro reducido producido en el horno de solera giratoria y el material carbonoso suministrado al horno de fundición.

4. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que el gas oxígeno de alta pureza que contiene al menos un 90% de oxígeno se suministra al horno de fundición mediante el soplado por el fondo, soplado por la parte superior o soplado lateral, para agitar una capa de escoria en el horno de fundición.

5. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 4, en el que la eficacia de transferencia de calor del calor de la combustión secundaria al hierro fundido aumenta al menos al 60%.

6. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que el hierro reducido sólido, el material carbonoso y un flujo para ajustar las composiciones de escoria se suministran desde la parte superior del horno de fundición por gravedad.

7. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que el gas inerte se inyecta en el hierro fundido en el horno de fundición para agitar el hierro fundido.

8. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que el horno de fundición es de tipo estacionario o de tipo inclinado.

9. El método de acuerdo con la reivindicación 8, en el que el horno de fundición es de tipo estacionario y tiene una piquera en una pared lateral para descargar el hierro fundido y la escoria fundida a una altura desde la que el gas inerte no pueda soplarse sobre la capa de escoria.

10. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 9, en el que el material de óxido de hierro incluye óxido de hierro y un metal no ferroso o su óxido.

11. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 10, en el que el material de óxido de hierro incluye polvo y escoria, generados a partir de una instalación de refinado de metales.

12. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 11, en el que el material que contiene CaO se añade de modo que la basicidad de la escoria que se forma en el horno de fundición es de al menos 1,2 y, de esta manera, los componentes de azufre en el hierro fundido se transfieren a la escoria fundida.

13. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 12, en el que el contenido de carbono (B) en el hierro fundido es al menos el 2 por ciento en masa.

14. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 13, en el que el hierro reducido sólido producido en el horno de solera giratoria se transporta y descarga inmediatamente al horno de fundición para fundirse.

15. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 14, en el que el hierro reducido sólido producido en el horno de solera giratoria se transporta sustancialmente sin enfriarse al horno de fundición para fundirse.

16. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 13, en el que el hierro reducido sólido producido en el horno de solera giratoria se almacena y después se transporta al horno de fundición para fundirse.

17. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 16, en el que al menos parte de un gas generado en el horno de fundición se suministra al horno de solera giratoria y se usa como una fuente de calor.

18. El método de acuerdo con la reivindicación 17, en el que el gas generado en el horno de fundición se enfría, se somete a la retirada de polvo para reducir el volumen de polvo a aproximadamente 5 g/Nm3 o menor y después se suministra al horno de solera giratoria.

19. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 18, en el que todo o al menos parte del material carbonoso y/u otro material carbonoso se suministra al horno de solera giratoria.

20. El método de acuerdo con la reivindicación 19, en el que el contenido de carbono (B) en el hierro fundido se ajusta mediante al menos uno seleccionado entre el reductor carbonoso presente en la mezcla de materias primas suministrada al horno de solera giratoria, el otro material carbonoso suministrado al horno de solera giratoria, el reductor carbonoso presente en el hierro reducido producido en el horno de solera giratoria y el material carbonoso suministrado al horno de fundición.

21. El método de acuerdo con la reivindicación 1, en el que, cuando la mezcla de materias primas se suministra al horno de solera giratoria, el horno de solera giratoria está a una temperatura en un intervalo de 1100ºC a 1400ºC.

Patentes similares o relacionadas:

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Aparato y método para producir hierro de reducción directa, del 8 de Mayo de 2019, de Grossi, Giulio: Un horno de hogar para producir hierro de reducción directa, que comprende: una primera cámara de combustión; un primer hogar giratorio dentro […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Procedimiento para producir acero con energía renovable, del 15 de Noviembre de 2018, de VOESTALPINE STAHL GMBH: Procedimiento para la producción de acero, en el que se reduce mineral de hierro con hidrógeno, y el producto intermedio de mineral de hierro reducido así obtenido […]

Procedimiento y planta para producir metal en estado de fusión, del 8 de Octubre de 2014, de Outotec (Finland) Oy: Un procedimiento para producir metal en estado de fusión, en el que mineral de hierro granular con contenido en óxido de hierro se reduce parcialmente […]

Aparato y proceso de reducción directa, del 6 de Noviembre de 2013, de OUTOTEC OYJ: Un aparato para reducir un material metalífero en un lecho fluidizado que comprende una vasija decontención de lecho fluidizado, un medio para suministrar […]

PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS, del 5 de Mayo de 2011, de UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende: i) reducción de […]

PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS, del 5 de Mayo de 2011, de UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende: i) reducción de […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]