PROCEDIMIENTO E INTALACION DE SEPARACION DE TODAS LAS CATEGORIAS DE MATERIALES POLIMEROS.

Procedimiento para separar y valorizar todas las categorías de materiales polímeros usados procedentes de desechos,

que comprende etapas de trituración, de separación mecánica, de limpieza en medio acuoso y de separación por densidad,

caracterizado por el hecho de que

I) en este orden:

- la etapa de trituración se efectúa por fragmentación por medio de un triturador de mallas comprendidas entre 8 mm y 100 mm, obteniéndose plaquitas de polímeros usados

- la etapa de separación mecánica se efectúa por factor de forma por medio de un tambor rotativo provisto de una parrilla calibrada cuya malla tiene una longitud superior a la anchura, dejando pasar dichas plaquitas, y después,

II) en un orden cualquiera:

- la etapa de limpieza intensa se efectúa por trituración y decapado de las superficies de dichas plaquitas en un medio acuoso en el cual se desarrolla una potencia comprendida entre 0,05 kWh a 0,5 kWh por kilo de material a tratar, y

- se efectúan una primera y una segura fase de separación por densidad, en las cuales se hace variar progresivamente la densidad en un sentido creciente o en un sentido decreciente, siendo el sentido de variación de la densidad de estas dos fases idéntico o distinto, siendo los materiales polímeros separados conducidos a continuación hacia etapas de separación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR99/00136.

Solicitante: GALLOO PLASTICS (S.A.).

Nacionalidad solicitante: Francia.

Dirección: PORT FLUVIAL, 1 ERE AVENUE,59250 HALLUIN.

Inventor/es: DE FERAUDY, HUGUES.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B03B9/06D

- B29B17/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

Clasificación PCT:

- B03B9/06 B […] › B03 SEPARACION DE SOLIDOS POR UTILIZACION DE LIQUIDOS O POR UTILIZACION DE MESAS O CRIBAS DE PISTON NEUMATICO; SEPARACION MAGNETICA O ELECTROSTATICA DE MATERIALES SOLIDOS A PARTIR DE MATERIALES SOLIDOS O DE FLUIDOS; SEPARACION POR CAMPOS ELECTRICOS DE ALTA TENSION. › B03B SEPARACION DE MATERIALES SOLIDOS POR UTILIZACION DE LIQUIDOS O POR UTILIZACION DE MESAS O CRIBAS DE PISTON NEUMATICO (operaciones para separar los fluidos de los sólidos B01D; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o fluidos, separación por campos eléctricos a alta tensión B03C; flotación, sedimentación diferencial B03D; separación por vía seca B07; cribado o tamizado B07B; separación por selección individual B07C; separación especial de materiales definidos, prevista en una sola de las otras clases, ver las clases apropiadas). › B03B 9/00 Disposición general de un taller de separación, p. ej. esquema operatorio. › especialmente adaptado a las basuras.

- B29B17/02 B29B 17/00 […] › Separación de materias plásticas de otras materias.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento e instalación de separación de todas las categorías de materiales polímeros.

La presente invención se refiere a un procedimiento destinado a separar todas las categorías de materiales polímeros procedentes de desechos.

La invención se refiere además a una instalación destinada a poner en práctica el procedimiento para separar todas las categorías de materiales polímeros.

La industria del reciclaje se ocupa de la recuperación selectiva de numerosas categorías de materiales polímeros tales como, por ejemplo, el polietileno (PE), el polipropileno (PP), los polipropilenos con un porcentaje de carga de talco de un 20 a un 40% (PPT), el acrilonitrilo-butadieno-estireno (ABS), el poliestireno (PS), las poliamidas (PA), el polimetacrilato de metilo (PMMA), el policloruro de vinilo (PVC), los poliuretanos (PU), el XenoyMF (MF = marca de fábrica) (aleación de policarbonato y poliéster), y también otros.

La invención se refiere a un procedimiento por etapas y a una instalación correspondiente que aseguran la valorización de materiales polímeros usados procedentes de todo tipo de desechos, y más en particular de vehículos automóviles. Se trata entonces de realizar una separación muy selectiva de mezclas de materiales polímeros según sus componentes, y también de la transformación de éstos últimos en materiales que puedan reutilizarse o reintroducirse en un nuevo ciclo de fabricación.

Estado de la técnica

El triaje de los materiales polímeros puede realizarse de varias maneras. Existe la tría manual, la tría tras trituración criogénica, la tría con los procedimientos electrostáticos, la tría por análisis infrarrojo o por radiación láser, la tría por densidad y la tría según el color y según las formas. Se centrará aquí el interés más en particular en la tría con gran capacidad de paso de material de muy grandes volúmenes de materiales polímeros de distintas naturalezas, presentes y mezclados en medio de otros materiales diversos.

Es conocida por el documento DE-A-43 29 270 una instalación para asegurar el reciclaje de materiales polímeros que comprende principalmente un triturador, un tanque de arrastre para eliminar los materiales más pesados, un separador por flujo de aire para separar los polímeros en forma de hojas, y después separadores por densidad. Por una parte, en el tanque de arrastre pueden ser eliminados a pesar de sus ventajas materiales polímeros de densidad superior a 1, y por otra parte, no hay limpiador de materiales polímeros alguno. Este limpiador resulta indispensable en el caso de desechos procedentes de descargas públicas o de rompedoras de automóviles.

El documento US-A-4 728 045 describe un procedimiento de recuperación de los materiales sintéticos procedentes de botellas de materiales polímeros. Se realizan sucesivamente una trituración, una separación por flujo de aire para eliminar los materiales ligeros tal como papel y PP en forma de película, dos separaciones por flotación en medio de densidad precisa para separar el PE del tereftalato de polietileno (PET) y una nueva separación aerodinámica. Este procedimiento no es aplicable más que a las botellas de materiales polímeros cuya composición de materiales polímeros está determinada de manera precisa de entrada.

Es conocido por el documento WO-A-92/22 380, que ha servido de base para el preámbulo de la reivindicación 1, un procedimiento para separar materiales polímeros procedentes de recipientes. Este procedimiento comprende una etapa de trituración, una etapa de separación por flujo de aire, una etapa de limpieza de los materiales y varias etapas de separación por densidad. Este procedimiento no es aplicable más que a un tipo de sustrato de partida cuya composición de materiales polímeros es conocida de manera precisa.

El documento Kunstostoffberater 38, junio 1993, Nº 6, páginas 26 a 30, describe una instalación que comprende un triturador, un lavador y separadores por densidad. El lavador posee un dispositivo de tambor rotativo. Sin embargo, el sustrato contiene de entrada de un 95 a un 100% de PVC y de un 0 a un 5% de impurezas. Esta instalación no está orientada más que a la separación de los PVC.

El documento Kunststoffe, 80, abril 1990, Nº 4, páginas 493 a 495, describe una instalación para separar materiales polímeros que es prácticamente idéntica a la anterior y comprende un triturador, un dispositivo de limpieza en forma de un tambor rotativo con toberas y separadores por densidad.

Es conocido por el documento FR-A-2 599 279 un procedimiento para separar materiales polímeros. Tras trituración y lavado, hay centrifugación en un hidrociclón y después tría gracias a una criba de sacudidas.

El documento AT - 363 051 presenta un procedimiento para recuperar materiales sintéticos que consiste en una trituración, una primera flotación, un lavado y de nuevo una trituración seguida directamente de una segunda flotación. Estos procedimientos dan resultados insuficientes en cuanto a la calidad de los materiales polímeros obtenidos tras separación.

Pero ninguno de estos procedimientos citados da resultados satisfactorios. Dichos procedimientos son lentos o bien requieren de entrada una inversión muy cuantiosa. Dichos procedimientos son igualmente inaplicables al triaje con gran capacidad de paso de material, y por consiguiente no son directamente adaptables a la escala industrial. Así, queda de manifiesto que ningún proceso de separación de la técnica anterior es utilizable para el triaje de mezclas de una gran variedad de materiales polímeros procedentes de la trituración de vehículos automóviles o de otras fuentes de desechos. Además, dichos procedimientos parecen estar dedicados a una sola categoría o como máximo a dos categorías de materiales polímeros, siendo debido a ello los otros materiales desechados al ambiente.

Exposición de la invención

El problema que se plantea es el de realizar un procedimiento y una correspondiente instalación de separación de mezclas complejas de materiales polímeros de todo tipo, que permitan separar, purificar y obtener todas las categorías de materiales polímeros. El procedimiento y la instalación deben ser eficaces a escala industrial, y deben dar un grado de pureza de los numerosos y distintos materiales polímeros que sea análogo al grado de pureza de los materiales polímeros de primera fusión.

La finalidad de la invención es la de paliar la falta de eficacia de las técnicas existentes, utilizando y situando de manera adecuada una etapa de separación mecánica suplementaria y dos fases particulares de separación por densidad dentro de una sucesión de etapas de limpieza y de trituración.

Según la invención, el procedimiento para separar todas las categorías de materiales polímeros procedentes de desechos está caracterizado por las etapas y las fases siguientes, que comprenden (I) en este orden: una etapa de trituración y una etapa de separación mecánica por factor de forma, y (II) en un orden cualquiera una etapa de limpieza y dos fases de separación por densidad, en las cuales se hace variar progresivamente la densidad en un sentido creciente o en un sentido decreciente.

Estas cinco etapas y fases principales pueden ser organizadas según varias posibilidades distintas. Puede comenzarse por una etapa de trituración seguida de una etapa de separación mecánica por factor de forma, siendo estas dos etapas a continuación seguidas según un orden cualquiera de una etapa de limpieza de los materiales polímeros y de dos fases de separación por densidad. Un orden ha dado resultados particularmente satisfactorios: una etapa de trituración va seguida de una etapa de separación mecánica por factor de forma, que va seguida de una primera fase de separación por densidad, seguida a continuación de una etapa de limpieza de los materiales polímeros, finalmente seguida de una segunda fase de separación por densidad.

En la primera fase de separación por densidad, se hace decrecer progresivamente la densidad haciendo así que pase de 1,25 a 1. En la segunda fase de separación por densidad, se aumenta progresivamente la densidad haciendo así que pase de 1 a 1,25. La primera fase y/o la segunda fase de separación por densidad pueden comprender varias etapas conectadas en paralelo, tomando entonces las densidades valores discretos, escalonadamente de una etapa a otra etapa. O bien la primera fase y/o la segunda fase de separación por densidad pueden igualmente ser puestas en ejecución cada una en un solo separador por densidad,...

Reivindicaciones:

1. Procedimiento para separar y valorizar todas las categorías de materiales polímeros usados procedentes de desechos, que comprende etapas de trituración, de separación mecánica, de limpieza en medio acuoso y de separación por densidad,

caracterizado por el hecho de que

I) en este orden:

II) en un orden cualquiera:

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que, siendo una etapa de trituración seguida de la etapa de separación mecánica por factor de forma puestas en ejecución en este orden, estas etapas van a continuación seguidas de la etapa de limpieza y de las dos fases de separación por densidad.

3. Procedimiento según cualquiera de las reivindicaciones 1 y 2, siendo dichas etapas puestas en ejecución en el orden siguiente: la etapa de trituración, seguida de la etapa de separación mecánica por factor de forma, seguida de la primera fase de separación por densidad, seguida de la etapa de limpieza después seguida de la segunda fase de separación por densidad.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, comprendiendo dicha primera fase de separación por densidad al menos una etapa de separación por densidad conectada(s) en paralelo, y comprendiendo dicha segunda fase de separación por densidad al menos una etapa de separación por densidad conectada en paralelo.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se pone en ejecución la primera y/o la segunda fase de separación por densidad (14, 46) en un solo separador por densidad.

6. Procedimiento según la reivindicación 4 o 5, caracterizado por el hecho de que en la primera fase de separación por densidad (14) se hace decrecer la densidad escalonadamente de una etapa a otra etapa, o bien ello se hace en continuo cuando esta fase se pone en ejecución en un solo separador por densidad, y de que en la segunda fase de separación por densidad (46) se aumenta escalonadamente la densidad de una etapa a otra etapa, o bien ello se hace en continuo cuando esta fase se pone en ejecución en un solo separador por densidad.

7. Procedimiento según la reivindicación 6, caracterizado por el hecho de que en las etapas de separación por densidad de la primera fase (14) se conducen los materiales que poseen una densidad inferior al valor de densidad elegido en una de dichas etapas en dirección a la etapa de separación que la sigue directamente, y de que en las etapas de separación por densidad de la segunda fase se conducen los materiales que poseen una densidad superior al valor de densidad elegido en una de dichas etapas en dirección a la etapa de separación que la sigue directamente.

8. Procedimiento según una de las reivindicaciones 4 a 7, caracterizado por el hecho de que cada una de las etapas de la primera fase de separación por densidad (14) está conectada en serie con cada una de las etapas de la segunda fase de separación por densidad (46).

9. Procedimiento según la reivindicación 8, caracterizado por el hecho de que se conducen los materiales (37) que poseen una densidad inferior al valor de densidad elegido en la última etapa de separación por densidad de la primera fase (14) en dirección a la primera etapa de separación por densidad de la segunda fase (46), y de que se conducen los materiales (36) que poseen una densidad superior al valor de densidad elegido en la última etapa de separación por densidad de la primera fase (14) en dirección a la segunda etapa de separación por densidad de la segunda fase (46), y de que se conducen los materiales (34) que poseen una densidad superior al valor de densidad elegido en la penúltima etapa de separación por densidad de la primera fase (14) en dirección a la tercera etapa de separación por densidad de la segunda fase (46), y así sucesivamente de manera recurrente hasta los materiales (31) que poseen una densidad superior al valor de densidad elegido en la segunda etapa de separación por densidad de la primera fase (14), que son conducidos en dirección a la última etapa de separación por densidad de la segunda fase (46).

10. Procedimiento según la reivindicación 8 o 9, caracterizado por el hecho de que se recuperan y se conducen los materiales que poseen una densidad inferior al valor de densidad elegido en cada una de las etapas de la segunda fase de separación por densidad (46) en dirección a etapas de separaciones y purificaciones suplementarias.

11. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que en la primera fase de separación por densidad (14) la densidad se escalona haciendo así que pase de 1,25 a 1, y de que en la segunda fase de separación por densidad (46) la densidad se escalona haciendo así que pase de 1 a 1,25.

12. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que las fases de separación por densidad (14, 46) se hacen preferiblemente por flotación en medio líquido, del cual puede controlarse y ajustarse la densidad, que permite separar un material que sobrenada, de densidad inferior a la del medio líquido, de otro material que se hunde, de densidad superior a la del medio líquido.

13. Procedimiento según la reivindicación 12, caracterizado por el hecho de que el medio líquido, para las etapas de separación por densidad con flotación, cuya densidad es sensiblemente igual a 1, comprende preferiblemente agua, y de que el medio líquido, para las etapas de separación por densidad con flotación, cuya densidad es superior a 1, comprende agua, arcillas o sales y un agente mojante.

14. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado por el hecho de que las fases de separación por densidad (14, 46) son puestas en ejecución gracias a un dispositivo mecánico, y preferiblemente gracias a una mesa densimétrica de sacudidas o gracias a un separador hidráulico dinámico, o gracias a un separador del tipo de los de ciclón y bomba.

15. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que la etapa de separación mecánica de los materiales polímeros es una etapa de separación por factor de forma con medios de cribado que permiten la eliminación de todos los materiales de tamaño demasiado grande, y de que dichos medios de cribado comprenden un dispositivo de cribado, preferiblemente de tambor rotativo que comprende una parrilla calibrada (11).

16. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que la etapa de limpieza de los materiales polímeros se realiza en una o varias cubas (43), en medio líquido, bajo agitación enérgica, a temperatura elevada y con un porcentaje de un 50 a un 70% de materiales polímeros y de un 30 a un 50% de líquido, comprendiendo dicho líquido principalmente de un 50 a un 100% de agua, de un 0 a un 20% de un agente limpiador, de un 0 a un 30% de un agente de abrasión y un agente mojante, estando los porcentajes expresados en peso.

17. Procedimiento según la reivindicación 16, caracterizado por el hecho de que el agente limpiador es preferiblemente sosa, potasa, carbonato sódico, jabones o una mezcla de los mismos.

18. Procedimiento según la reivindicación 16, caracterizado por el hecho de que el agente de abrasión es preferiblemente carbonato cálcico en polvo, talco, sílice o alúmina o una mezcla de los mismos.

19. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se sitúa al comienzo del procedimiento una etapa de separación por cribado que permite la eliminación de las materias minerales (4).

20. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se intercala entre la primera etapa de separación por cribado y la etapa de trituración una etapa de separación por flujo de aire de potencia variable, que permite la eliminación de todos los materiales pesados (8).

21. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se realiza una etapa de mojado o de inmersión o de trituración de los materiales con agua o una solución alcalina antes de la primera fase de separación por densidad y antes de la etapa de limpieza de los materiales polímeros.

22. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se intercala una segunda etapa de trituración entre la primera fase de separación por densidad y la etapa de limpieza.

23. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se recuperan y se conducen los materiales que flotan en la segunda fase de separación por densidad en dirección a una etapa de centrifugación y después a una etapa de secado para eliminar todo líquido residual.

24. Procedimiento según la reivindicación 23, caracterizado por el hecho de que después de la etapa de secado se realiza una etapa de separación por flujo de aire que permite la eliminación de todos los materiales livianos, y/o de que se realiza una etapa de separación por densidad gracias a un dispositivo mecánico del tipo de los de mesa de sacudidas, después de dicha etapa de separación por flujo de aire o después de dicha etapa de secado.

25. Procedimiento según la reivindicación 23 o 24, caracterizado por el hecho de que para separar más los materiales polímeros, después de la etapa de secado, o después de la etapa de separación por flujo de aire o después de la etapa de separación por densidad gracias a un dispositivo mecánico del tipo de los de mesa de sacudidas, se realiza una etapa suplementaria de superación por tría electrostática, o de separación por tría óptica, o de separación por tría balística, o de separación por fusión diferencial, o de separación por tría en lecho fluidizado, o de separación por trituración criogénica, o de separación por densidad con ayuda de un separador en medio líquido de densidad ajustada a un valor de entre 0,9 y 0,95, comprendiendo el medio líquido preferiblemente agua y/o metanol y/o etanol y un agente mojante.

26. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que después de la etapa de limpieza o después de cada etapa de separación por densidad con flotación, o después de cada una de las dos fases de separación por densidad, se realiza una etapa de enjuague y de escurrimiento y/o de centrifugación de los materiales que se desea recuperar.

27. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que para purificar más los materiales polímeros, por separado y sucesivamente se realiza una etapa de homogeneización, una etapa de extrusión, una etapa de centrifugación, una etapa de calibrado, una nueva etapa de homogeneización y por último una etapa de ensacado.

28. Procedimiento según la reivindicación 27, caracterizado por el hecho de que antes de la etapa de extrusión se sitúa una etapa de separación por flujo de aire para eliminar las fibras y los polvos.

29. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que en cualquier sitio entre cada una de las distintas etapas constitutivas se intercala una etapa de almacenamiento en silo.

30. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que las distintas etapas constitutivas se ponen en ejecución en continuo etapa por etapa, o de que se ponen en ejecución las distintas etapas constitutivas de manera discontinua por cargas sucesivas con paradas y almacenamientos de materiales después de algunas de dichas etapas constitutivas.

31. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que permite reciclar PE, PP, PS, ABS, PPs con un porcentaje de carga de un 20 a un 40%, PAs, PMMA, XenoyMF y PVC, pudiendo todos ellos ser extrusionados o no extrusionados.

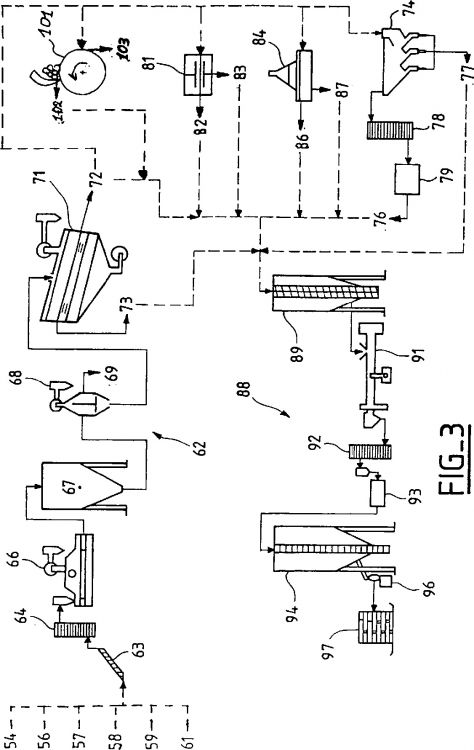

32. Instalación (1) que comprende medios de trituración, de separación mecánica, de limpieza en medio acuoso y de separación por densidad y está destinada a la puesta en práctica del procedimiento según cualquiera de las reivindicaciones precedentes, caracterizada por el hecho de que comprende dispositivos de trituración (6, 42), dos series de dispositivos de separación por densidad con flotación (17, 18, 19, 21, 22, 23, 47, 48, 49, 51, 52, 53) en las cuales se hace variar la densidad en un sentido creciente o en un sentido decreciente, un dispositivo de separación mecánica por criba (3), un dispositivo de separación mecánica con tambor rotativo (11), un dispositivo de separación por flujo de aire (7, 68), un dispositivo de limpieza (43), un dispositivo de separación por densidad con dispositivo mecánico (71), un dispositivo de separación electrostática (81), un dispositivo de separación por tría óptica (84), un dispositivo de separación por fusión diferencial (101), un dispositivo de trituración criogénica, un dispositivo de separación por tría balística, un dispositivo de lecho fluidizado, un dispositivo de mojado, un dispositivo de enjuague y de escurrimiento (44, 63), un dispositivo de centrifugación (64, 78, 92), un dispositivo de secado (66, 79), un dispositivo de homogeneización (89, 94), un dispositivo de almacenamiento (67), un dispositivo de extrusión (91) y un dispositivo de calibrado (93) y de ensacado (96).

Patentes similares o relacionadas:

PROCESO PARA LA RECUPERACIÓN DE ALUMINIO Y POLIETILENO A PARTIR DE EMPAQUES MULTICAPA, del 25 de Junio de 2020, de OMICRON, TECNOLOGIA CIRCULAR, S.L: La presente invención proporciona un proceso para la recuperación de aluminio y polietileno a partir de empaques multicapa a temperatura ambiente, […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Proceso de limpieza de material plástico reciclable, del 6 de Mayo de 2020, de Tusti B.V: Un proceso para limpiar material plástico reciclable que comprende las siguientes etapas: (a) proporcionar un material plástico no basado […]

Proceso para separar relleno obtenible de un producto de césped sintético, del 18 de Marzo de 2020, de Re-Match (UK) Limited: Un proceso para separar componentes individuales de un producto de césped sintético seco o seco, dicho producto de césped sintético comprende al menos […]

Método y aparato para lavar láminas de material plástico, del 11 de Marzo de 2020, de PREVIERO N. S.R.L.: Método para lavar una película y/o láminas de material plástico y para la separación de sustancias contaminantes , en donde piezas cortadas previamente con una dimensión […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]