PRENSA DE SIMPLE EFECTO PARA FABRICAR CASCARAS PARA EXTREMOS DE LATAS.

Una prensa de simple acción para fabricar una cáscara (50) para el extremo de una lata,

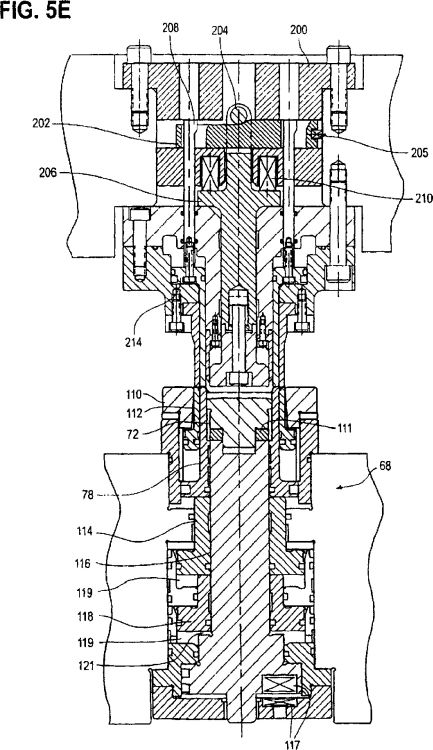

comprende: una herramienta superior (66) teniendo una acción simple y una herramienta opuesta inferior (68); un inserto de centro de matriz (70) en dicha herramienta superior (66), dicho inserto de centro de matriz (70) adaptado 5 para conectar un disco cortado de una lámina del extremo del material y cooperando con la herramienta inferior (68) para formar dicha balda (50), dicha prensa teniendo un prensado dentro de dichas herramientas superior e inferior se mueven entre si, dicho prensado seguido de un desprensado, y dicha formación incluyendo la formación de un doblado en dicha cáscara (50). caracterizado porque dicha primera herramienta está construida y dispuesta tal que, durante una parte del desprensado de la prensa después del doblado en la cáscara (50) es formada, el inserto de centro de matriz (70) se desconecta de dicha cáscara (50), mientras la periferia de dicha cáscara (50) continúa agarrada entre dichas herramientas superior e inferior durante dicha parte de dicha desprensado, por lo que retiene la cáscara (50) en dicha prensa y previene la deformación de la forma del doblado en dicha cáscara (50), las herramientas superior e inferior separando durante el resto del desprensado, de ahí que permita que la cáscara 50 sea eliminada de la prensa

Tipo: Resumen de patente/invención. Número de Solicitud: W05023885US.

Solicitante: REXAM BEVERAGE CAN COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 8770 WEST BRYN MAWR AVENUE,CHICAGO IL 60631-3452.

Inventor/es: TURNER, TIMOTHY L., GOGOLA, MICHAEL, R..

Fecha de Publicación: .

Fecha Concesión Europea: 25 de Marzo de 2009.

Clasificación Internacional de Patentes:

- B21D51/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › Fabricación de dispositivos para llenar o vaciar los botes de conserva, bidones, palanganas, botellas u otros recipientes; Fabricación de extremos de botes de conserva; Fabricación de cierres.

Clasificación PCT:

- B21D51/38 B21D 51/00 […] › Fabricación de dispositivos para llenar o vaciar los botes de conserva, bidones, palanganas, botellas u otros recipientes; Fabricación de extremos de botes de conserva; Fabricación de cierres.

Fragmento de la descripción:

Prensa de simple efecto para fabricar cáscaras para extremos de latas.

Antecedentes de la invención

Esta invención se refiere a la técnica de fabricación de extremos de latas, y más particularmente a una nueva construcción y disposición de prensa que se usa para formar una "cáscara". La cáscara es convertida a continuación en una prensa separada en un extremo para cerrar el extremo abierto de un cuerpo de lata.

Es bien conocida la técnica de estirado y aplanamiento de una lámina metálica preformada para hacer un cuerpo de lata de pared delgada para envasar bebidas, tales como cerveza, zumo de frutas o bebidas carbónicas. En un método típico de fabricación para hacer un cuerpo de lata estirado y aplanado, se corta un disco circular o preforma a partir de una chapa fina de metal (tal como aluminio). La preforma se estira luego para formar una copa cóncava usando una herramienta punzonadora cortadora formadora de copa. Luego la copa se transfiere a una estación de fabricación de cuerpo o formación de envase. El formador de cuerpo estira y aplana las paredes laterales de la copa hasta aproximadamente la altura deseada y forma cúpula u otras características en el fondo de la lata. Tras la formación de la lata por el conformador de cuerpo, se recorta el borde superior de la lata. La lata se transfiere a una estación de estrangulamiento o formación de cuello, en la que se forman características de cuello y brida en la región superior de la lata. La brida se usa como una característica de unión para permitir que la tapa de la lata, conocida como un "extremo" en la técnica, se fije a la lata.

El extremo es objeto de un proceso de fabricación diferente e implica máquinas y sistemas desarrollados especialmente para fabricar tales extremos en cantidades masivas. Patentes representativas que describen métodos de fabricación de extremos y prensas usadas para fabricar tales extremos incluyen Buhrke, Patente US 4,106,422, y Hermann, Patente US 3,888,199. Una prense que combina operaciones de formación y conversión de cáscara se describe en Turner y otros, Patente US 6,533,518. Después de que los extremos se han formado, se envían a una estación de acanalado donde se provee al extremo de una acanaladura periférica. La acanaladura periférica se usa en una operación de cerrado para unir el extremo de lata al cuerpo de lata. Después del acanalado, los extremos se envían en forma de barra a una estación de revestimiento de compuesto. Un compuesto sellante en base acuosa se aplica a los extremos en la estación de revestimiento de compuesto. Desde ahí se alimentan los extremos a una estación de inspección y a una estación de secado donde el compuesto se somete a una corriente forzada de aire caliente para secar el compuesto. Si se usa un compuesto con disolvente, no se precisa secado. Los extremos se colocan luego en forma de barra, ensacados y cargados después en palets para transporte.

En la segunda mitad de los años '80, la técnica adoptó un tipo de sistema en dos etapas para fabricar extremos de latas. El sistema usa una prensa de moldeo que forma cáscaras a partir de una bobina de material, y una o más prensas de conversión de extremos que convierte la cáscara en un extremo terminado. En la Figura 1 se ilustra de forma esquemática una prensa de moldeo y sistema de conversión de extremo de la técnica anterior. El sistema de fabricación de extremo 10 de la Figura 1 opera como sigue. Un mecanismo de alimentación de carga de bobina 12 suministra una banda continua de material (por ejemplo, aluminio o acero) de extremos a una prensa de moldeo 14. La prensa de moldeo 14 tiene un conjunto de herramientas que forman una cáscara en la lámina de material de extremo y modela la cáscara a partir de la lámina. Prensas de cáscara como la mostrada en la Figura 1 son fabricadas por empresas como Formatec Tooling Systems, Inc., Can Industry products, y Redicon Corp. (ahora Stolle Machinery, Inc.) y son bien conocidas en la técnica. Patentes representativas incluyen las patentes US 4516420, 4587825, 4713958, 4715208, 4716755, 4808052, 7977772, 5626048, 4528224 y 6658911. La prensa de moldeo de cáscara 14 en el ejemplo es una prensa que forma 24 cáscaras en la banda de material en una dirección transversal u oblicua a la dirección del movimiento de la banda en la prensa. Las cáscaras se expulsan a ambos lados de la prensa 14 y se envían a acanala dotas 16, donde se forma una acanaladura de borde en la periferia de la cáscara. Se muestra una cáscara 15 representativa en la Figura 1A.

Tras el acanalado, las cáscaras se colocan en forma de barra y se mueven a lo largo de la vía indicada en 20 a un distribuidor 22. El distribuidor 22, es una máquina probática de distribución. Se necesita porque las acanala dotas 16 están suministrando cáscaras por seis conjuntos de vía 20, mientras que en dirección aguas abajo hay solamente cuatro conjuntos de vía que conducen a cuatro máquinas 24 de revestimiento. El distribuidor 22 se usa para recibir los extremos y distribuirlos apropiadamente a las vías que llevan a las máquinas 24 de revestimiento. Las máquinas 24 de revestimiento añaden un revestimiento de compuesto a las cáscaras. Las máquinas de revestimiento suministran las cáscaras a una máquina de secado 26 (si se una un compuesto en base acuosa), que seca el revestimiento de compuesto con aire de tiro forzado. La máquina de secado 26 no es precisa si se usa un compuesto con disolvente.

Las máquinas de secado 26 suministran las cáscaras a lo largo de otro conjunto de vía 30 a un segundo distribuidor 32. El distribuidor 32 suministra cáscaras en forma de barra a tres conjuntos de vía 34, 36 y 38 que dirigen a tres prensas de conversión de moldeo separadas 40. Las prensas de conversión 40 toman las cáscaras de la Figura 1A y completan la formación de las características de extremo en la cáscara. Las prensas de conversión 40 tienen también un conjunto de herramientas que reciben una lámina continua de material para lengüeta de una fuente 42 y forma lengüetas en el material para lengüetas. Las prensas de conversión 40 unen la lengüeta a la cáscara, completan la formación de los extremos, y suministran los extremos acabados a tres conjuntos de vías 43 que llevan a tres estaciones de ensacado 44. Los extremos convertidos son ensacados en forma de barra y cargados en palets para distribución al lugar donde las latas se llenan con producto.

Las prensas de conversión 40 la Figura 1 son también conocidas en la técnica y están disponibles comercialmente de Stolle Machinery, Inc., Dayton Reliable Tool & Mfg. Co., y Service Tool Company, entre otros. También se describen en la literatura de patentes, véase Patentes US 3886881, US 4731982, US 4568230 y US 4640116.

Las prensas de lengüetas para formar lengüetas en la lámina de material para lengüetas también se conocen y están disponibles en el comercio. Ver, por ej., la prensa de conversión de cáscara Stolle Conversión Sistema 8 disponible de Stolle Machinery, Inc., y la patente '230 mencionada. Los detalles de las estaciones de trabajo y de las operaciones de conformado realizadas sobre la cáscara en una prensa de conversión 40 dependerán del tipo de extremo y de los requerimientos del usuario.

La presente invención se refiere a una prensa mejorada de moldeo 14 que forma cáscaras a partir de un material plano alimentado a la prensa. La prensa de moldeo de esta invención puede usarse en el sistema de la figura 1 para la prensa de moldeo 14. Las prensas de moldeo conocidas en la técnica se clasifican generalmente en una de las dos categorías: prensa de simple y doble acción. Las prensas de simple acción usan un mecanismo simple de guía (dispositivo empujador) para mover la herramienta superior. Las prensas de doble acción usan dos mecanismos empujadores de guía, uno interno y otro externo. Las prensas de doble acción se muestran por ejemplo en la Patente US 4712958 y US 4977772 cedidas a Redicon, y la Patente US 5626048, asignadas cedidas a Can Industry Productos. Las prensas de doble acción son más complejas y más caras y costosas a la hora de operar y mantener. Las características de esta invención permite que la prensa de simple acción es usada para hacer cáscaras y con lo cual presenta un potencial significante para el ahorro en costes de la fabricación de extremos de latas. El documento US-A-6 079 249, el cual es considerado para representar el más cercano estado de la técnica, revela las características de la introducción de las reivindicaciones independientes del 1 al 10.

Resumen...

Reivindicaciones:

1. Una prensa de simple acción para fabricar una cáscara (50) para el extremo de una lata, comprende:

una herramienta superior (66) teniendo una acción simple y una herramienta opuesta inferior (68);

un inserto de centro de matriz (70) en dicha herramienta superior (66), dicho inserto de centro de matriz (70) adaptado 5 para conectar un disco cortado de una lámina del extremo del material y cooperando con la herramienta inferior (68) para formar dicha balda (50), dicha prensa teniendo un prensado dentro de dichas herramientas superior e inferior se mueven entre si, dicho prensado seguido de un desprensado, y dicha formación incluyendo la formación de un doblado en dicha cáscara (50).

caracterizado porque dicha primera herramienta está construida y dispuesta tal que, durante una parte del desprensado de la prensa después del doblado en la cáscara (50) es formada, el inserto de centro de matriz (70) se desconecta de dicha cáscara (50), mientras la periferia de dicha cáscara (50) continúa agarrada entre dichas herramientas superior e inferior durante dicha parte de dicha desprensado, por lo que retiene la cáscara (50) en dicha prensa y previene la deformación de la forma del doblado en dicha cáscara (50), las herramientas superior e inferior separando durante el resto del desprensado, de ahí que permita que la cáscara 50 sea eliminada de la prensa.

2. La prensa de la reivindicación 1, donde el medio es construido y dispuesta para aplicar de nuevo la fuerza axial dicha en el inserto de centro de matriz (70) durante el desprensado.

3. La prensa de la reivindicación 1, donde dicho inserto de centro de matriz (70) está rígidamente acoplado al pistón (88) movible entre una primera posición y una segunda posición y donde el medio comprende:

a) una fuente de gas comprimido;

b) dicho pistón (88);

c) estructura alrededor de dicho pistón (88) donde dicho pistón (88) es movible en relación a dicha estructura entre la primera posición y segunda posición, dicho pistón (88) en dicha segunda posición siendo tal que una cavidad (100) es formada entre el pistón (88) y dicha estructura sobre pistón (88), dicha cavidad (100) estando en comunicación con la fuente de gas comprimido, dicha cavidad (100) pistón (88) dispuesta donde el gas comprimido ejerce una fuerza axial cuando dicha cavidad (100) está llena con el dicho gas: dicho pistón (88) más movible en relación con la estructura en la cavidad (100) en la primera posición y desplaza al gas comprimid desde la cavidad (100) y de ahí elimina dicha fuerza axial desde el dicho pistón (88); y

d) un interruptor del accionador (84) conectando dicho pistón (88) en dicho desprensado de ahí que mueva el pistón (88) en relación la estructura dicha y permite que el gas comprimido reentre en dicha cavidad (100) y proporcione una fuerza axial en dicho pistón (88).

4. La prensa de la reivindicación 1, donde la dicha herramienta superior (66) comprende un pistón superior de cierre (76), un puesto de troquelado de forma (86) y un inserto de troquelado de forma (74) dicho inserto de troquelado de forma (74) acoplado dicho puesto de troquelado de forma (86) y movible en relación con un pistón superior de cierre (76), donde dicha lámina del extremo del material al anillo de centro de matriz (78) en dicha herramienta inferior (68) durante dicho prensado, dicho inserto de troquelado de forma (74) moviendo en relación al dicho inserto central (70) para formar un doblado en una copa formada desde dicha lámina del extremo del material durante dicho prensado.

5. La prensa de la reivindicación 1, donde dicho montaje comprende un pistón de centro matriz (88) y una fuente de gas comprimido ejerciendo una fuerza axial en dicho pistón de centro matriz (88), el montaje comprende un interruptor de accionador (84) extendiendo desde dicho pistón superior de cierre (76) y recibido en un agujero (94) en dicho pistón de centro matriz (88), dicho interruptor (84) teniendo un principal engranaje del pistón de centro matriz (88) para mover dicho pistón de centro matriz (88), desde una primera posición a una segunda posición donde dicho gas comprimido podría entrar en un espacio axialmente localizado junto al pistón de centro matriz (88) y de ahí ejercer una fuerza axial en dicho pistón de centro matriz (88).

6. La prensa de la reivindicación 1, donde dicho montaje comprende un puesto de centro matriz (206) acoplado a dicho inserto de centro de matriz (70) y uno o mas muelles suministrando una fuerza axial a dicho puesto de centro matriz (206), una leva (202) y una leva seguidora (204), dicha leva (202) y una leva seguidora (204) movible en relación al puesto de centro matriz (206) en una posición que soporta dicho puesto de centro matriz (206) y elimina fuerzas axiales impartidas por el inserto de centro de matriz (70) a dicha cáscara (50) en la finalización de dicho prensado.

7. La prensa de la reivindicación 6, comprende un par de accionadores de levas (208) conectando dicho leva (202) en el desprensado de dicha prensa así que mueve dicha leva (202) tal que dicho puesto de centro matriz (70) no está soportado por dicha leva (202) y permitiendo dichos muelles que impulsan el puesto de centro matriz (206) desde una primera posición a una segunda extendida posición.

8. La prensa de la reivindicación 1, donde dicho montaje comprende un puesto de centro matriz (206) acoplado a dicho inserto de centro de matriz (70); una fuente de gas comprimido suministrando gas comprimido a una región donde dicho puesto de centro matriz (206) por lo que suministra una fuerza axial al puesto de centro matriz (206), una leva (202) y una leva seguidora (204); dicha leva (202) y una leva seguidora (204) movible en relación con dicho puesto de centro matriz (206), en una posición que soporta dicho puesto de centro matriz (206), y elimina las fuerzas axiales impartidas por el inserto de centro de matriz (70) a la cáscara (50) en la finalización de dicho prensado.

9. La prensa de la reivindicación 8, comprende además de un par de accionadores de leva (208) conectando dicha leva (202) en el desprensado de la prensa por lo que mueve dicha leva (202) tal que el puesto de centro matriz (206) no es soportado por la leva (202) y permitiendo que dicho gas comprimido impulse al puesto de centro matriz (206) desde una primera posición a una segunda posición extendida.

10. Un método para la fabricación de una cáscara (50) para el extremo de una lata en una prensa de simple acción, dicha prensa teniendo un prensado seguido de un desprensado, comprende los pasos de:

1. en dicho prensado,

a) agarre de la lámina del extremo del material entre las herramientas superior e inferior opuestas en dicha prensa;

b) desarrollo de una operación de forma en dicha cáscara de dicha lámina del extremo del material con un inserto de centro de matriz (70) en dicha herramienta superior (66); caracterizada en que en paso

2. dicho desprensado,

a) inicialmente retención del agarre de dicha lámina del extremo del material entre dicha primera y segunda herramientas;

b) mientras dicho agarre en el paso 2.a) está desarrollado, moviendo dicho inserto de centro de matriz (70) en una condición de desconexión de dicha cáscara (50); y

c) liberar el anclaje en caso 2.a) y a partir de ahí eliminar dicha cáscara (50) desde dicha prensa.

11. El método de reivindicación 10, donde la operación de formado incluye un formando y doblado en la cáscara (50).

Patentes similares o relacionadas:

Método y aparato para formar un extremo de lata moldurado, del 6 de Junio de 2019, de ALFONS HAAR INC.: Un método para formar un extremo de lata en una prensa de conformación, el método comprende: posicionar una hoja de material entre un conjunto de punzón […]

Disposición de prensas de estampado, del 28 de Marzo de 2019, de BRUDERER AG: Disposición de prensas de estampado comprendiendo al menos dos primeras unidades de prensa de estampado (4a-4c; 4d-4i) dispuestas una al lado de la otra, […]

Tapa metálica para un cuerpo de contenedor, del 21 de Septiembre de 2018, de Ardagh MP West FRance S.A: Tapa metálica para un cuerpo de contenedor, en particular para un contenedor de tipo lata de conserva metálica, en la que dicha tapa metálica […]

Procedimiento de formación de un extremo de lata que tiene una porción amovible, del 10 de Mayo de 2017, de CROWN PACKAGING TECHNOLOGY, INC: Un procedimiento para producir un extremo de lata que tiene una porción amovible dispuesta por debajo de una lengüeta de tracción, comprendiendo el procedimiento: […]

Tapa de apertura por rasgado para latas así como procedimiento para la fabricación de una tapa de apertura por rasgado, del 11 de Enero de 2017, de ThyssenKrupp Rasselstein GmbH: Tapa de apertura por rasgado para latas, fabricada de una chapa de acero laminada en frío de un acero no aleado o de baja aleación con un contenido de carbono […]

Extremo de lata de bebida de apertura completa, del 21 de Septiembre de 2016, de CROWN PACKAGING TECHNOLOGY, INC: Un conjunto de lata de bebida de apertura completa con una presión de servicio de al menos 482.500 Pa en un ensayo de venteo, comprendiendo el conjunto de lata: […]

Producción de extremo de lata, del 18 de Mayo de 2016, de CROWN PACKAGING TECHNOLOGY, INC: Un procedimiento de fabricación de un extremo de lata de fácil apertura, comprendiendo el procedimiento la formación de una pieza moldeada de extremo de lata en una prensa […]

Anilla para una tapa y proceso para fabricar dicha anilla, del 23 de Marzo de 2016, de Ardagh MP Group Netherlands B.V: Anilla para una tapa , que comprende un cuerpo de la anilla que tiene en un lado una nariz de la anilla para abrir la tapa […]

Anilla para una tapa y proceso para fabricar dicha anilla, del 23 de Marzo de 2016, de Ardagh MP Group Netherlands B.V: Anilla para una tapa , que comprende un cuerpo de la anilla que tiene en un lado una nariz de la anilla para abrir la tapa […]