PARRILLA DE TUBOS PARA UNA CALDERA DE LECHO FLUIDIFICADO.

Tipo: Resumen de patente/invención. Número de Solicitud: W0000027FI.

Solicitante: KVAERNER PULPING OY.

Nacionalidad solicitante: Finlandia.

Dirección: P.O. BOX 109,33101 TAMPERE.

Inventor/es: KINNI, JOUNI.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- F23C10/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23C PROCEDIMIENTOS O APARATOS DE COMBUSTION QUE UTILIZAN COMBUSTIBLES FLUIDOS O COMBUSTIBLES SOLIDOS SUSPENDIDOS EN AIRE (quemadores F23D). › F23C 10/00 Aparatos en los que la combustión tiene lugar en un lecho fluidificado de combustible o de otras partículas. › Entradas para aire de fluidificación, p. ej. rejas; fondos.

- F23C10/28 F23C 10/00 […] › Dispositivos de control especialmente adaptados para aparatos de combustión de lecho fluidificado.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Parrilla de tubos para una caldera de lecho fluidificado.

La invención se refiere a una parrilla de tubos para una caldera de lecho fluidificado como se expone en el preámbulo de la reivindicación 1. La invención se refiere también a un método de hacer funcionar la parrilla de tubos.

Un conjunto de parrilla para una caldera de lecho fluidificado que comprende tubos de aspersión paralelos o similares se conoce, por ejemplo, para la impresión de publicación finlandesa 98405, a la que corresponde la patente US 5.743.197, así como por la solicitud de patente finlandesa 961653. De una manera típica para tales parrillas de tubos, el aire fluidificante se suministra a través de tubos de aspersión enfriados, de modo que se descarga hacia arriba desde boquillas situadas a intervalos determinados en la dirección longitudinal de los tubos de aspersión para efectuar la fluidificación. El aire fluidificante constituye también el aire de combustión para efectuar la combustión en un combustible mezclado con el material de lecho fluidificado.

Hay variaciones precisamente en los combustibles que han provocado un problema en el diseño de calderas de lecho fluidificado, consistente en que el área de superficie de la parrilla en el fondo de la caldera de lecho fluidificado, es decir, el área en sección transversal horizontal de la caldera de lecho fluidificado, debe dimensionarse de acuerdo con el combustible más pobre y una carga completa. Así, el área en sección transversal horizontal es demasiado grande cuando el valor de calentamiento del combustible es mejor que con el combustible utilizado para el dimensionamiento. Análogamente, el área es demasiado grande con cargas parciales. Un área en sección transversal innecesariamente grande dará como resultado el uso de gas extra en circulación para controlar la temperatura del lecho con combustibles secos. Asimismo, la carga mínima de la caldera se determina según la sección transversal debido a que si la carga es pequeña, la temperatura del lecho disminuirá a un nivel que es demasiado bajo.

Se han realizado intentos de resolver los inconvenientes anteriormente presentados en calderas de lecho fluidificado equipadas con una denominada caja de viento, de tal manera que la caja de viento situada debajo de la parrilla es dividida en dos partes, por ejemplo dividiéndola en dos mitades por el medio o haciendo en cierto modo dos cajas, una dentro de otra, en donde la sección transversal del fondo o la parrilla puede dividirse en un área central y una zona de borde. Esta solución estructural es cara y las cajas de viento separadas requieren mediciones y ajustes de aire de ellas mismas. Por esta razón, se eliminan las cajas de viento divididas en nuevas calderas de lecho fluidificado basadas en una caja de viento.

La solicitud de patente finlandesa 970559, a la que corresponde la publicación internacional WO 95/26483, presenta un método para eliminar zonas fluidificadas en conexión con una central eléctrica PFBC para la finalidad de controlar el área de transferencia de calor activa de tubos en un generador de vapor. Esto se realiza con placas deflectoras similares a baldas que se mueven en la proximidad de las paredes de la cámara de combustión por encima de las toberas que suministran aire de fluidificación. Se menciona en la solicitud que, para mejorar el efecto de bloqueo de las placas deflectoras, es posible cerrar por debajo el suministro de aire de las toberas de fluidificación. En la estructura presentada en la solicitud, las toberas son toberas de fluidificación separadas conectadas a aire presurizado en un recipiente de presión, y se no menciona la forma que puede desconectarse el suministro de aire a través de ciertas toberas. La placa deflectora similar a una balda que se utiliza principalmente en el ajuste es una estructura maciza que requiere trabajo de reconstrucción en las paredes del hogar.

El documento AT-385109 describe una parrilla de tubos que incluye medios de control específicos de tubo y varios medios de control adicionales para boquillas individuales diseñados para mantener toda el área de lecho en estado activo a través de una secuencia predeterminada de apertura y cierre de los medios de control, que cambia continuamente el tamaño o localización del área fluidificada. En la práctica esto requiere un gran número de válvulas individuales que deben hacerse funcionar según la secuencia requerida.

Es un objeto de la invención eliminar los inconvenientes anteriormente mencionados y presentar un conjunto de parrilla de un caldera de lecho fluidificado, con el que el área del suministro de aire pueda cambiarse de una manera simple sin operaciones en el espacio por encima de la parrilla y el ajuste pueda efectuarse con más precisión que con las soluciones de caja de viento. Para conseguir estos objetivos, la parrilla de tubos tiene las características que se presentarán en la reivindicación 1. Al menos algunos de los tubos de la parrilla de tubos tienen medios de control específicos de los tubos que actúan en al menos parte del suministro de aire a los tubos y se disponen formando un área de lecho inactiva que está fuera de uso en la parrilla de tubos, y los tubos tienen canales para conducir medio de refrigeración a los tubos. Los medios de control se utilizan para cortar el suministro de aire de fluidificación al tubo y tales medios de control están dispuestos preferiblemente en al menos los tubos más exteriores de la parrilla, es decir, los tubos próximos a la pared lateral de la caldera. Los medios de control pueden ser también una pared de partición dentro del tubo, que divida el tubo en la dirección longitudinal en dos secciones diferentes, cada una con un suministro de aire independiente.

Las reivindicaciones subordinadas adjuntas presentan realizaciones ventajosas adicionales de la invención por medio de las cuales la parrilla puede dividirse, por ejemplo, en zonas que se extienden paralelas o perpendiculares a los tubos.

A continuación, la invención se describirá con más detalle con referencia a los dibujos adjuntos, en los cuales:

Las figuras 1 y 2 ilustran, en vistas esquemáticas, calderas de lecho fluidificado en las que puede usarse la parrilla de tubos de la invención,

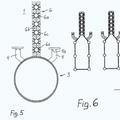

Las figuras 3 y 4 ilustran la parrilla y su ajuste en vistas esquemáticas desde arriba y desde un lado,

Las figuras 5 y 6 ilustran una segunda realización de la parrilla y su ajuste, visto desde arriba y desde un lado,

Las figuras 7 y 8 ilustran una tercera realización de la parrilla y su ajuste, visto desde arriba y desde un lado,

Las figuras 9 y 10 ilustran una cuarta realización de la parrilla y su ajuste vistos desde arriba y desde el lado,

La figura 11 ilustra la estructura de la parte inferior de la caldera de lecho fluidificado, visto en la dirección longitudinal de los tubos,

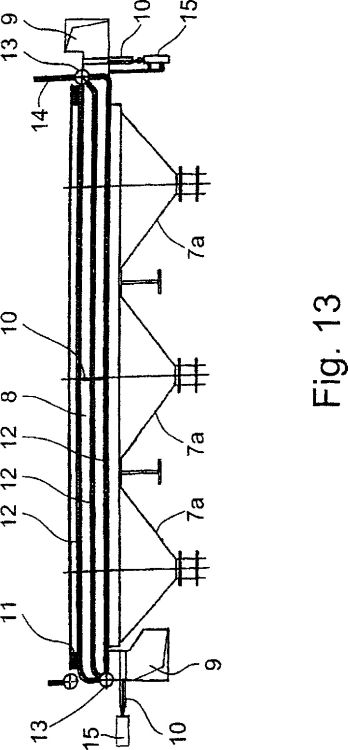

Las figuras 12 y 13 ilustran, en vistas más detalladas, la estructura de la parrilla en una dirección perpendicular a los tubos, visto desde un lado, y

La figura 14 muestra un tubo de la parrilla en una vista en sección transversal.

Las figuras 1 y 2 muestran una caldera de lecho fluidificado con un hogar, es decir, una cámara de combustión 1, que está limitada por abajo por una parrilla 2 utilizado como una estructura que distribuye el aire de fluidificación y el aire de combustión y que tiene tubos y boquillas, como se describirá más abajo. Por el efecto de un flujo de aire dirigido hacia arriba desde las boquillas, el material de lecho M, consistente en partículas sólidas inertes es llevado en la cámara a un estado fluidificado para formar un lecho fluidificado en el que tiene lugar la combustión. El combustible se suministra al lecho fluidificado desde una entrada 3. Los gases de combustión se descargan a través de una salida 4 en la parte superior de la cámara. El aire A de combustión adicional se introduce desde uno o más niveles.

La figura 1 muestra un lecho fluidificado burbujeante (BFB) y la figura 2 muestra un lecho fluidificado circulante (CFB). En el último, el material de lecho es hecho circular de modo que los sólidos que fluyen con los gases de combustión se separen en un separador de partículas 5 desde el cual pueden hacerse volver a la cámara de combustión 1, cerca de su fondo, a través de un conducto de retorno 6. Cada tipo de reactor comprende una unidad colectora 7 de material de lecho fluidificado por debajo de la parrilla 2.

Las calderas de lecho fluidificado según las figuras 1 y 2 se utilizan en la combustión de combustibles sólidos. Las...

Reivindicaciones:

1. Parrilla de tubos (2) para una caldera de lecho fluidificado, que comprende varios tubos (8) que están conectados a un conducto de aire (9) para suministrar aire o un medio gaseoso correspondiente a la parrilla y que comprenden unas boquillas (11) o similar para suministrar aire o similar a un hogar (1) situado por encima de la parrilla de tubos, en donde al menos algunos de los tubos (8) tienen medios de control específicos de tubo (10) que actúan sobre al menos parte del suministro de aire a los tubos, en donde los medios de control específicos de tubo (10) están dispuestos para conformar un área de lecho inactiva en la parrilla de tubos que está fuera de uso y los tubos (8) comprenden canales (12) para conducir medio de refrigeración a los tubos, y en donde un tubo está dispuesto para enfriarse con el medio de refrigeración cuando se corta el suministro de aire al tubo o a una parte de su longitud en el área de lecho inactiva.

2. Parrilla de tubos según la reivindicación 1, caracterizada porque los medios de control (10) son medios de control que pueden abrirse y cerrarse y que abren y cierran respectivamente la conexión del conducto de aire (9) al tubo (8).

3. Parrilla de tubos según la reivindicación 2, caracterizada porque los medios de control están dispuestos en uno o varios tubos más exteriores (8) en el borde de la parrilla (2).

4. Parrilla de tubos según la reivindicación 3, caracterizada porque los medios de control están dispuestos en uno o varios tubos más exteriores (8) en ambos bordes de la parrilla (2).

5. Parrilla de tubos según cualquiera de las reivindicaciones 1 a 4 anteriores, caracterizada porque los medios de control (10) son paredes de partición que dividen los tubos (2) en dos o más compartimientos sucesivos, en donde unos conductos de aire independientes (9) están conectados a los compartimientos separados por las paredes de partición.

6. Parrilla de tubos según la reivindicación 5, caracterizada porque los medios de control (10) dividen los tubos (8), en los extremos limitados por el borde de la parrilla de tubos (2), en compartimientos más cortos que los compartimientos dejados en el centro de la parrilla de tubos o los compartimientos que se extienden desde los compartimientos más cortos hasta el borde opuesto.

7. Parrilla de tubos según cualquiera de las reivindicaciones 2 a 4, caracterizada porque las entradas de combustible (3) se abren en el hogar en una dirección transversal a la dirección de los tubos (8).

8. Parrilla de tubos según la reivindicación 5 o 6, caracterizada porque las entradas de combustible (3) se abren en el hogar sustancialmente en la dirección de los tubos (8).

9. Parrilla de tubos según cualquiera de las reivindicaciones 2 a 8, caracterizada porque al menos algunos de los tubos (8) tienen unos medios de control (10) que pueden abrirse y cerrarse, y unos medios de control (10) del tipo de una pared de partición.

10. Método de hacer funcionar la parrilla de tubos (2) según la reivindicación 1, caracterizado porque el área activa de la parrilla en la que tiene lugar el suministro de aire o similar a la parrilla de tubos se ajusta con los medios de control específicos de tubo (10) que están incluidos en al menos algunos de los tubos de la parrilla de tubos (2) de tal modo que el área activa de la parrilla se reduzca formando un área de lecho inactiva que está fuera de uso.

11. Método según la reivindicación 10, caracterizado porque el área se ajusta abriendo y cerrando el suministro de aire al tubo (8) con unos medios de control específicos de tubo (10) dispuestos en el respectivo tubo (8).

12. Método según la reivindicación 10 u 11, caracterizado porque los tubos (8) tienen, como medios de control específicos de tubo (10), una pared de partición, y el área se ajusta abriendo y cerrando el suministro de aire a un canal de aire (9) común a diferentes compartimientos separados con las paredes de partición en los tubos (8).

13. Método según la reivindicación 11, caracterizado porque el suministro de combustible a la caldera de lecho fluidificado tiene lugar en una dirección perpendicular a la dirección de los tubos (8).

14. Método según la reivindicación 12, caracterizado porque el suministro de combustible a la caldera de lecho fluidificado tiene lugar en la dirección de los tubos (8).

15. Método según cualquiera de las reivindicaciones 10 a 14 anteriores, caracterizado porque los tubos (8) se enfrían al menos durante el proceso de combustión de la caldera de lecho fluidificado con un medio de refrigeración líquido o gaseoso, tal como agua o vapor o una mezcla de ellos.

Patentes similares o relacionadas:

Caldera de lecho fluidizado, del 4 de Marzo de 2020, de Valmet Technologies Oy: Una caldera de lecho fluidizado que comprende - un horno , limitado en los lados por las paredes de la caldera y desde abajo por […]

Agrupación de boquillas de aire en una caldera de lecho fluidizado, rejilla para una caldera de lecho fluidizado y caldera de lecho fluidizado, del 6 de Febrero de 2019, de Valmet Technologies Oy: Una agrupación de boquillas de aire para una caldera de lecho fluidizado , que comprende lo siguiente: - un tubo de alimentación de aire y una boquilla […]

Rejilla para un gasificador de lecho fluido, del 4 de Abril de 2018, de ANDRITZ OY: Estructura de rejilla para un gasificador de lecho fluido, comprendiendo dicho gasificador:

- un reactor de gasificación atmosférico o presurizado definido por paredes […]

Rejilla para un gasificador de lecho fluido, del 4 de Abril de 2018, de ANDRITZ OY: Estructura de rejilla para un gasificador de lecho fluido, comprendiendo dicho gasificador:

- un reactor de gasificación atmosférico o presurizado definido por paredes […]

Reactor de lecho turbulento y procedimiento para la producción de granulado de silicio policristalino, del 6 de Mayo de 2016, de WACKER CHEMIE AG: Reactor de lecho turbulento para la producción de granulado de silicio policristalino, que comprende un reactor de cabeza , un reactor tubular […]

Un evaporador de lecho fluidizado y un elemento de rejilla para el mismo, del 23 de Marzo de 2016, de Valmet Technologies Oy: Un evaporador de lecho fluidizado que comprende un horno limitado por sus lados por paredes verticales , de tal manera que el horno comprende

[…]

Un evaporador de lecho fluidizado y un elemento de rejilla para el mismo, del 23 de Marzo de 2016, de Valmet Technologies Oy: Un evaporador de lecho fluidizado que comprende un horno limitado por sus lados por paredes verticales , de tal manera que el horno comprende

[…]

CONSTRUCCION DE REJILLAR PARA REACTOR DE LECHO FLUIDIZADO Y PROCEDIMIENTO DE RETIRADA DE MATERIAL GRUESO DE UN REACTOR DE LECHO FLUIDIZADO., del 1 de Mayo de 2006, de FOSTER WHEELER ENERGIA OY: Sin embargo, la presente construcción de rejilla -20- suministra un dispositivo y un procedimiento eficiente nuevo para el transporte del material grueso hacia […]

REACTOR DE LECHO FLUIDIZADO., del 16 de Junio de 2005, de FOSTER WHEELER ENERGIA OY: Un reactor de lecho fluidizado que comprende: - un horno delimitado por paredes laterales y una rejilla de fondo , teniendo dicho […]

NUEVA MASA ACTIVA OXIDO-REDUCTORA PARA UN PROCEDIMIENTO DE OXIDO-REDUCCION EN BUCLE, del 28 de Mayo de 2010, de INSTITUT FRANCAIS DU PETROLE: Masa oxidorreductora para procedimiento de oxidorreducción en bucle, caracterizada por incluir dicha masa de oxidorreducción, por una parte, un par, o un conjunto […]

NUEVA MASA ACTIVA OXIDO-REDUCTORA PARA UN PROCEDIMIENTO DE OXIDO-REDUCCION EN BUCLE, del 28 de Mayo de 2010, de INSTITUT FRANCAIS DU PETROLE: Masa oxidorreductora para procedimiento de oxidorreducción en bucle, caracterizada por incluir dicha masa de oxidorreducción, por una parte, un par, o un conjunto […]