PROCEDIMIENTO Y DISPOSITIVO PARA MODIFICAR LA FORMA Y EL PERFIL DE UNA PARTE DEL FONDO DE UN RECIPIENTE.

Dispositivo concebido para modificar la forma de una parte del fondo de un recipiente (116),

dicho recipiente comprende una pared exterior dispuesta sobre un eje longitudinal, que comprende:

Un mandril (120) para mantener funcionalmente dicho recipiente en una posición sensiblemente fija;

un conjunto de modificación de la forma (20; 150) que comprende:

un bloque principal de rodillos (24); por lo menos dos rodillos de modificación de la forma (60),

caracterizado por que el conjunto de modificación de la forma comprende además por lo menos dos rodillos de modificación del perfil (72) o por lo menos dos rodillos de conservación de modificación de la forma (154) que se extienden hacia el exterior a partir de dicho bloque principal de rodillos (24) en una dirección sensiblemente paralela a dicho eje longitudinal de dicho recipiente y colocado en alineación opuesta a la parte de fondo de dicho recipiente;

un medio de rotación interconectado funcionalmente con dicho conjunto de modificación de la forma para hacer girar dicho conjunto de modificación de la forma sobre dicho eje longitudinal de dicho recipiente; y

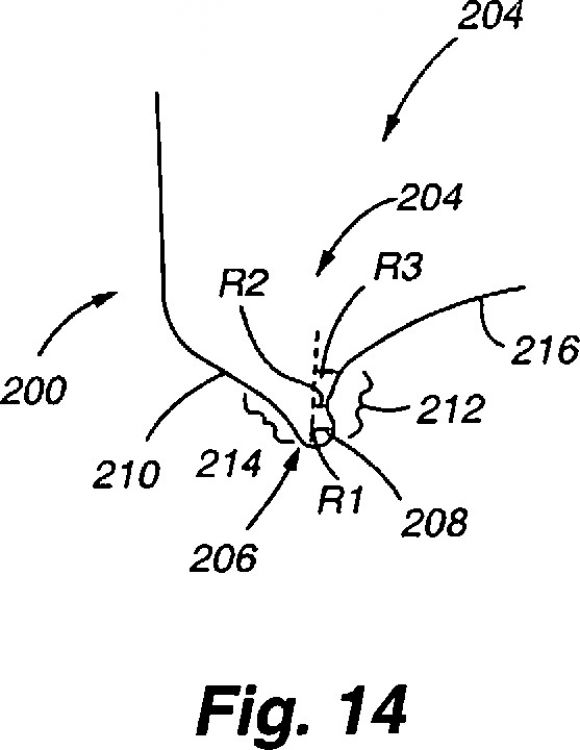

un medio de inclinación (86) interconectado funcionalmente con dichos por lo menos dos rodillos de modificación de la forma (60), en el cual cuando, en funcionamiento, es aplicada una presión hacia abajo sobre una brida anular de dichos por lo menos dos rodillos de modificación de la forma (60) por la parte de fondo de dicho recipiente, por lo menos uno de los dichos dos rodillos de modificación de la forma (60) se desplaza en una dirección exterior hacia un borde anular (28) de dicho bloque principal de rodillos (24) para tomar contacto con una superficie interior de una parte del fondo anular del recipiente, en el cual se forma un perfil geométrico preferido de dicha parte del fondo del recipiente

Tipo: Resumen de patente/invención. Número de Solicitud: W04010275US.

Solicitante: BALL CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 10 LONGS PEAK DRIVE,BROOMFIELD, CO 80021-2510.

Inventor/es: JENTZSCH, K. REED, JACOBER,MARK A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D51/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B21D51/26E

Clasificación PCT:

- B21D51/26 B21D 51/00 […] › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

Clasificación antigua:

- B22C1/00 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › Composiciones de materiales refractarios para moldes o machos; Su estructura granular (materiales refractarios en general C04B 35/00 ); Características químicas o físicas de la fabricación de los moldes.

Fragmento de la descripción:

Procedimiento y dispositivo para modificar la forma y el perfil de una parte del fondo de un recipiente.

Campo de la invención

La invención se refiere generalmente a la fabricación de recipientes, y, más en particular, a un método y aparato para modificar la forma y reperfilar simultáneamente la parte inferior de un recipiente metálico para realzar sus características de fuerza.

Antecedentes de la invención

Un método típico de fabricación de recipientes de bebidas u otros recipientes (como, son comúnmente, recipientes de bebidas con gas o recipientes de cerveza de desde 12 onzas a 32 onzas, implica un procedimiento de construcción de dos piezas que consiste en la formación de una parte de cuerpo que contiene una pared lateral (típicamente cilíndrica) y una base, ambas formadas por una sola pieza de metal, normalmente de aluminio, y una segunda parte superior o parte de tapa unida al cuello de la pieza del cuerpo, por ejemplo por doble juntura o por operación de enrollado. Una consideración importante en el diseño y la fabricación de dichos recipientes implica la proporción de un equilibrio deseable entre la reducción al mínimo de las exigencias materiales (como el suministro de metal de calibre relativamente fino) alcanzando un recipiente que mantendrá su integridad y/o forma, a pesar de impactos de transporte y de manejo o fuerzas e impactos que provienen de recipientes dejados caer y contratiempos de transporte. Además, es crítico proporcionar los recipientes que mantienen la integridad y/o la forma incluso cuando el contenido está bajo presión debido a contenidos gaseosos o u otros contenidos a presión de gas y/o proviniendo de altas temperaturas internas, incluyendo, en algunos casos, temperaturas de pasterización.

Los procesos típicos de formación de recipientes de bebida incluyen el sometimiento de una hoja delgada de aleación metálica a una serie de operaciones de dibujo, planchado, y/o de formación. Uno de los primeros pasos realizados sobre dicha hoja metálica es un proceso de embutición (cupping) en el que se entra la hoja en un vaso sin costuras para establecer una forma inicial y dentro del diámetro del recipiente. Posteriormente, se empuja el vaso a través de una serie de anillos de plancha para adelgazar la pared externa del recipiente a un grosor seleccionado. Durante estos procesos de planchado, realizados con el equipo comúnmente referido como el utillaje para las máquinas fabricadoras de armazón o cuerpo de la lata (bodymaker tooling), el diámetro del recipiente normalmente se mantiene mientras la longitud de la pared externa aumenta considerablemente para establecer la capacidad de fluido del recipiente. La parte inferior del recipiente generalmente se forma para definir una superficie arcuada hundida o cóncava para oponerse a la deformación debido a presiones de fluidos internos. La presión en la cual la superficie hundida se deforma o se invierte a menudo se llama "presión estática de inversión del arco" del recipiente. La parte inferior del recipiente también incluye un elemento de soporte anular que se pondrá en contacto con una superficie de apoyo para mantener el recipiente en una posición vertical durante el apilamiento, el empleo del consumidor, y otros por el estilo.

Como se ha mencionado anteriormente, la reducción de la materia prima requerida para fabricar dicho recipiente es sumamente deseable. Un método acertado conocido en la técnica para reducir el uso de materia prima ha sido reducir los diámetros de la parte superior y de la parte inferior de la lata, comúnmente conocidas como "necking" (estrechamiento). Reduciendo los diámetros de la parte superior y de la parte inferior de la lata, la utilización del material para la parte "de tapa" de la lata se reduce considerablemente, e incluso una pequeña reducción de este diámetro puede causar reducciones de coste significativas para la operación de fabricación de un recipiente. Dos tamaños de diámetro de recipiente para los recipientes de soda y recipientes de cerveza son 54 mm (2 2/16 pulgadas) y 57,2 mm (2 4/16 pulgadas), que comúnmente se conocen como recipientes 202 y 204, respectivamente. Existen numerosos otros tamaños de diámetro, y son conocidos en la técnica. Muchos fabricantes producen recipientes 202 y 204 que usan el mismo utillaje para los bodymakers, y realizan operaciones diferentes para obtener la medida apropiada de cierre o partes "de tapa".

Expresamente, para el elemento de soporte anular sobre la parte inferior, se realiza un paso adicional conocido como reperfilado sobre un recipiente que tiene un diámetro nominal de 204 para obtener un recipiente de medida 202. El elemento de soporte anular generalmente contiene superficies externas e internas que unen la pared externa al elemento de soporte anular y que unen el elemento de soporte anular a la superficie arcuada, respectivamente. Estas superficies externas e internas tienen perfiles que se forman durante la fabricación del recipiente, para proporcionar un perfil curvo exterior, y un perfil curvo interior. La configuración de la parte inferior es importante en la facilitación de reducciones de uso de los materiales, ya que pueden ser utilizadas varias configuraciones geométricas para realzar características de fuerza. Por ejemplo, la parte inferior puede ser configurada para realzar las características de presión estática de inversión del arco y para reducir el riesgo de daño causado cuando se deja caer un recipiente lleno en una superficie dura durante el transporte del almacenaje y en el empleo. Esta resistencia a las caídas puede describirse como la altura de de caída acumulativa en la cual la parte inferior se daña lo suficiente como para excluir el recipiente de estar de pie recto sobre una superficie plana, o de ser apilado sobre otro recipiente.

Un proceso conocido como "de modificación de la forma" ha sido utilizado extensamente, en el cual se forma el perfil del arco interior de la parte inferior de un recipiente para crear una configuración geométrica con características de fuerza mejoradas. La modificación de la forma causa un aumento de la fuerza de ajuste y de caída para recipientes de bebida. El perfil curvo exterior se configura también a menudo, p. ej., reperfilado con el propósito de realzar de la capacidad de apilamiento de recipientes de bebida y mejorar la fuerza. Además, la modificación de la forma/reperfilado también ha sido probada para controlar "el crecimiento del arco", un estado en el cual un recipiente se hace más alto después de pasar el proceso de pasterización. Como se ha mencionado anteriormente, para tener una planta de fabricación que es capaz de fabricar tanto latas 204 como 202, la parte inferior de la lata puede ser reperfilada lo que adapta el perfil curvo exterior a un diámetro reducido a un recipiente de bebida 202 de un recipiente de bebida 204.

Instalaciones normales de fabricación de latas, como se ha mencionado anteriormente, soportan bienes de capital caros y a menudo producen cientos de millones de recipientes de bebida por año. En consecuencia es beneficioso tener una disposición que es capaz de producir tanto latas de bebida 202 como 204, para proveer a los clientes de ambos tipos de latas sin requerir una disposición separada de fabricación. Tanto las latas de bebida 202 como las 204 pueden ser producidas con el mismo utillaje para los bodymakers lo que resulta que la fábrica sólo requiere la selección del proceso de reperfilado posterior, o ninguno, para alcanzar un arco 202 o 204 al final de la línea de proceso.

Corrientemente, cuando una fábrica quiere combinar los dos procesos para producir una lata de bebida 202 con propiedades mejoradas del arco, requiere el empleo de dos máquinas en tándem. Primero, se utiliza un instrumento de modificación de la forma para formar el perfil geométrico apropiado del arco interior requerido para varios parámetros de fuerza del arco como se ha mencionado anteriormente. Después de la operación de modificación de la forma se hace una operación de reperfilado, en la cual se utiliza un instrumento de reperfilar para formar el perfil curvo exterior requerido para un recipiente de bebida 202.

Como será apreciado por un experto en la técnica, una máquina adicional dentro de la fábrica exige que se requiera una pieza adicional de bienes de equipo de capital caros, que también debe ser mantenida con un costo significativo anual. Además, una pieza adicional de equipo ocupa un espacio valioso dentro del espacio limitado de un espacio de fabricación. Además, el equipamiento típico de modificación de la forma utilizado normalmente en una planta típica de fabricación de recipientes tiene el coste inherente...

Reivindicaciones:

1. Dispositivo concebido para modificar la forma de una parte del fondo de un recipiente (116), dicho recipiente comprende una pared exterior dispuesta sobre un eje longitudinal, que comprende:

Un mandril (120) para mantener funcionalmente dicho recipiente en una posición sensiblemente fija;

un conjunto de modificación de la forma (20; 150) que comprende:

un bloque principal de rodillos (24); por lo menos dos rodillos de modificación de la forma (60),

caracterizado por que el conjunto de modificación de la forma comprende además por lo menos dos rodillos de modificación del perfil (72) o por lo menos dos rodillos de conservación de modificación de la forma (154) que se extienden hacia el exterior a partir de dicho bloque principal de rodillos (24) en una dirección sensiblemente paralela a dicho eje longitudinal de dicho recipiente y colocado en alineación opuesta a la parte de fondo de dicho recipiente;

un medio de rotación interconectado funcionalmente con dicho conjunto de modificación de la forma para hacer girar dicho conjunto de modificación de la forma sobre dicho eje longitudinal de dicho recipiente; y

un medio de inclinación (86) interconectado funcionalmente con dichos por lo menos dos rodillos de modificación de la forma (60), en el cual cuando, en funcionamiento, es aplicada una presión hacia abajo sobre una brida anular de dichos por lo menos dos rodillos de modificación de la forma (60) por la parte de fondo de dicho recipiente, por lo menos uno de los dichos dos rodillos de modificación de la forma (60) se desplaza en una dirección exterior hacia un borde anular (28) de dicho bloque principal de rodillos (24) para tomar contacto con una superficie interior de una parte del fondo anular del recipiente, en el cual se forma un perfil geométrico preferido de dicha parte del fondo del recipiente.

2. Dispositivo según la reivindicación 1, en el cual dichos por lo menos dos rodillos de modificación del perfil (72) son concebidos para formar también un perfil geométrico preferido de una superficie exterior de dicha parte del fondo anular del recipiente.

3. Dispositivo según la reivindicación 1 ó 2, en el cual cada uno de dicho par de rodillos de modificación de la forma (60) está interconectado funcionalmente con un casquillo (84) que está orientado de manera transversal con respecto a dicho eje longitudinal de dicho recipiente.

4. Dispositivo según una cualquiera de las reivindicaciones 1 a 3, en el cual dicho medio de inclinación (86) comprende un resorte.

5. Dispositivo según una cualquiera de las reivindicaciones 1 a 4, en el cual dicho bloque principal de rodillos (24) está interconectado funcionalmente con un bloque corredizo regulable (40) y un árbol de montaje (56).

6. Procedimiento para modificar simultáneamente la forma y el perfil de una parte del fondo de un recipiente metálico (116), que comprende las etapas que consisten en:

mantener el recipiente en una posición sensiblemente fija, dicho recipiente comprende paredes laterales dispuestas sobre un eje sensiblemente longitudinal;

suministrar un conjunto de modificación de la forma (20), que comprende: un bloque principal de rodillos (24) que comprende un borde anular exterior (28) y una superficie delantera (32), dicha superficie delantera (32) está ajustada en una relación opuesta con relación a la parte del fondo de dicho recipiente metálico;

por lo menos un par de rodillos de modificación del perfil exteriores (72) que se extienden hacia el exterior a partir de dicha superficie anterior (32) del dicho bloque principal de rodillos (24);

un par de rodillos de modificación de la forma (60) que se proyecta hacia el exterior a partir de dicha superficie delantera (32) del bloque principal de rodillos y que comprende una brida concebida para tomar contacto con un elemento de conservación anular sobre la parte del fondo del recipiente;

un medio de inclinación (86) en contacto funcionalmente con dicho par de rodillos de modificación de la forma (60), en el cual, cuando se aplica una fuerza sobre dicha brida, por lo menos uno de dicho par de rodillos de modificación de la forma (60) se desplaza hacia el exterior con destino a dicho borde anular (28);

y hacer girar dicho conjunto de modificación de la forma sobre dicho eje longitudinal; y poner en contacto el elemento de conservación anular del recipiente metálico con dicho par de rodillos de modificación de la forma (60), en el cual la forma de una superficie interior de dicho elemento de conservación anular se modifica según una geometría preferida y el perfil de una superficie exterior de dicho elemento de conservación anular se modifica según una geometría preferida de manera sensiblemente simultánea.

7. Procedimiento según la reivindicación 6, en el cual los dichos rodillos de modificación de la forma (60) se desplazan hacia el exterior por lo menos 0,254 cm cuando se aplica dicha fuerza sobre dicha brida.

8. Procedimiento según la reivindicación 6 ó 7, en el cual dicha etapa de rotación de dicho conjunto de modificación de la forma comprende la rotación de dicho conjunto de modificación de la forma con la ayuda de un motor.

9. Procedimiento según una cualquiera de las reivindicaciones 6 a 8, en el cual dicha etapa de conservación del recipiente comprende un medio de soporte que toma contacto con por lo menos una parte de una superficie interior de las paredes laterales del recipiente.

10. Procedimiento según una cualquiera de las reivindicaciones 6 a 9, en el cual dicho conjunto de modificación de la forma comprende además un bloque corredizo regulable (40) colocado funcionalmente bajo dicho bloque principal de rodillos (24).

11. Procedimiento según una cualquiera de las reivindicaciones 6 a 10, en el cual dicho par de rodillos de modificación de la forma (60) está interconectado funcionalmente con un casquillo (84) que está orientado de manera transversal con respecto a dicho eje longitudinal de dicho recipiente.

12. Procedimiento según una cualquiera de las reivindicaciones 6 a 11, en el cual por lo menos un rodillo de dicho par de rodillos de modificación de la forma (60) se desplaza en dos direcciones distintas cuando se aplica una fuerza sobre dicha brida en una dirección hacia dicha superficie delantera.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]