METODO PARA APLICAR Y CONTROLAR AUTOMATICAMENTE UNA ESTRUCTURA QUE SE APLICA SOBRE UN SUSTRATO, Y DISPOSITIVO PARA LLEVAR A CABO EL METODO.

Método para aplicar controlar automáticamente una estructura (20) a ser aplicada a un sustrato,

preferiblemente una oruga de material adhesivo o una tira de material adhesivo, siendo que se determina un contorno de referencia por al menos una primera cámara (12, 13, 14) en la dirección de avance, siendo que en particular se determina el canto de un componente, preferiblemente entre dos componentes a ser unidos, para regular la trayectoria de la estructura (20) a ser aplicada de acuerdo al contorno de referencia (35), siendo que las imágenes tomadas por la primera cámara (12, 13, 14) se usan para guiar un dispositivo de aplicación (11) para la estructura (20) a ser aplicada, la estructura (220) a ser aplicada es aplicada sobre el sustrato por medio del dispositivo de aplicación (11) de acuerdo al contorno de referencia determinado por la primera cámara, y la estructura (20) aplicada al sustrato (30) mediante el dispositivo de aplicación (11) se controla en la dirección de seguimiento por al menos una segunda cámara (12, 13, 14), caracterizándose el método en que una proyección es aplicada en la porción del contorno de referencia (35) para evaluación tridimensional, aplicándose al sustrato (30), uno o múltiples láser o líneas LED-proyectadas como una proyección para llevar a cabo correcciones de posición tridimensional en la dirección de avance

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/007964.

Solicitante: QUISS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LILIENTHALSTRASSE 5,82178 PUCHHEIM.

Inventor/es: TOMTSCHKO,ANDREAS, BERGER,MIRKO, LINNEKOHL,JAN, RAAB,ROMAN.

Fecha de Publicación: .

Fecha Concesión Europea: 26 de Mayo de 2010.

Clasificación Internacional de Patentes:

- G01N21/88 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › Investigación de la presencia de grietas, de defectos o de manchas.

- G06T7/00B1

Clasificación PCT:

- B05C5/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 5/00 Aparatos en los cuales un líquido u otro material fluido es proyectado, vertido o esparcido sobre la superficie de la pieza (B05C 7/00, B05C 19/00 tienen prioridad). › a partir de un dispositivo de salida en contacto, o casi en contacto, con la pieza (B05C 5/04 tiene prioridad).

Clasificación antigua:

- B05C5/02 B05C 5/00 […] › a partir de un dispositivo de salida en contacto, o casi en contacto, con la pieza (B05C 5/04 tiene prioridad).

Fragmento de la descripción:

Método para aplicar y controlar automáticamente una estructura que se aplica sobre un sustrato, y dispositivo para llevar a cabo el método.

La presente invención se refiere a un método para aplicar y determinar automáticamente una estructura a ser aplicada sobre un sustrato, así como a un dispositivo correspondiente para este propósito.

Para determinar una estructura a ser aplicada sobre un sustrato, convencionalmente hasta ahora se llevan a cabo mediciones ópticas, siendo que frecuentemente se usan sistemas diferentes para el examen completamente automático de la estructura, entre otras tiras de material adhesivo y de agente de sellado. Para este propósito varias videocámaras apuntan hacia la estructura a ser determinada, siendo que se requiere adicionalmente un módulo de iluminación, que sirve para producir una imagen de cámara contrastante.

Para poder determinar la aplicación de una oruga de material adhesivo o respectivamente una tira de material adhesivo es necesario que se ingrese en la memoria una tira de material adhesivo de referencia, es decir, que sea recorrida por la cámara o las cámaras para a partir de ella calcular los parámetros correspondientes de acuerdo a los que después es posible evaluar las tiras de material adhesivo aplicadas.

Sin embargo, no siempre los componentes individuales se alimentan mediante la técnica de transporte en la misma posición al dispositivo de aplicación o respectivamente al dispositivo para la aplicación y control automático. Además, en el caso de aplicar una tira de material adhesivo sobre la ranura o una costura es necesario corregir las tolerancias preestablecidas de los componentes individuales o respectivamente la posición de las costuras o ranuras individuales.

Como estado de la técnica se conoce el impreso US 4,274,302, el cual presenta un método en el que se controla un proceso de aplicación en tiempo real.

Además, se conoce el impreso US 5,402,351, el cual posibilita un dispositivo para la fabricación de objetos tridimensionales. Para ello se emplea un dispositivo de aplicación que es controlado por tres cámaras. En este caso, las cámaras están dispuestas sobre el dispositivo de aplicación, conformando un sensor el cual transmite una señal de realimentación a un dispositivo de control.

Además de esto se requiere de un método para aplicar y determinar automáticamente una estructura a ser aplicada sobre un sustrato, preferiblemente una oruga de material adhesivo o tira de material adhesivo, en que se controla con gran precisión la oruga de material adhesivo o tira de material adhesivo durante la aplicación.

Por consiguiente es el objeto de la presente invención proporcionar un método para aplicar y determinar automáticamente una estructura a ser aplicada sobre un sustrato, en que se controla con gran precisión la oruga de material adhesivo o tira de material adhesivo durante la aplicación, y siendo que resulta posible la guía automática del dispositivo de aplicación una corrección de la posición con relación a las tolerancias de posición de los componentes individuales o de las tolerancias de costuras o lo similar.

Es adicionalmente objeto de la presente invención proporcionar un dispositivo para llevar a cabo el método de conformidad con la invención.

Estos problemas se resuelven en el aspecto del método con las características de la reivindicación 1 y 4 y en el aspecto del dispositivo con las características de la reivindicación 28.

De conformidad con la invención se propone un método para aplicar y controlar automáticamente una tira de material aislante sobre un sustrato o respectivamente componente, en particular sobre una ranura o costura, siendo que en la dirección de avance del dispositivo de aplicación se determina mediante una primera cámara un canto de referencia o costura de referencia con el fin de controlar o respectivamente regular el dispositivo de aplicación de acuerdo al canto de referencia con relación a las imágenes tomadas por la primera cámara. Simultáneamente o respectivamente inmediatamente después de aplicar la tira de material adhesivo sobre el sustrato o respectivamente sobre la ranura o juntura de los componentes se efectúa una verificación en línea de la tira de material adhesivo aplicado mediante una segunda cámara en la dirección de seguimiento, es decir, la tira de material adhesivo se aplica sobre el sustrato, y a continuación una segunda cámara verifica la calidad de la tira de material adhesivo acabada de aplicar. De conformidad con la invención esto permite simultáneamente una conducción de costura para dos componentes a ser adheridos así como un control en línea de la aplicación del material adhesivo o respectivamente de la aplicación del sellador. Por consiguiente se logra reducir la cantidad de sellador aplicado, ya que en virtud de la conducción de la costura y el control simultáneo únicamente se requiere de un pequeño gasto de material en virtud de la compensación de la tolerancia.

Otras configuraciones favorables se desprenden de las reivindicaciones subordinadas. Así, para una corrección de posición tridimensional con relación a las tolerancias de posición de los componentes individuales o con relación a las tolerancias de las costuras es favorable que el contorno de referencia o respectivamente una característica sea verificada por al menos dos cámaras para llevar a cabo una corrección de posición tridimensional para el dispositivo de aplicación con el auxilio del método estereométrico.

Constituye además una ventaja que las dos cámaras tomen el sustrato, una sección del componente o uno o varios componentes como imagen completa o imagen grande, siendo que las imágenes completas o imágenes grandes de ambas cámaras comprenden en la dirección de avance una zona de traslape, y siendo que la identificación de posición tridimensional del contorno de referencia que resulta en la zona de traslape se usa para el ajuste burdo del dispositivo de aplicación previamente a la aplicación de la estructura. Se le transmiten al dispositivo de aplicación o respectivamente al robot los valores de corrección correspondientes para desplazar su sistema de coordenadas para la aplicación del material adhesivo.

Si se aplica una proyección para la evaluación tridimensional sobre el área del contorno de referencia, en particular si se aplican una o varias líneas de láser como proyección sobre el sustrato entonces puede resultar posible una evaluación de perfil tridimensional con relación a la altura y el contorno de cualesquiera componentes, incluso si esta no se puede evaluar sin proyección adicional para un procesamiento de imagen usual.

Adicionalmente es particularmente favorable que el contorno de referencia sea determinado por únicamente una primera cámara en la dirección de avance para regular el recorrido de la estructura a ser aplicada de acuerdo al contorno de referencia, y siendo que la primera cámara únicamente tome una franja de la imagen para la regulación en línea de la aplicación de la estructura de material adhesivo. Mediante esta exploración parcial respectivamente lectura parcial del chip de toma de imágenes únicamente es necesario procesar flujos de datos reducidos, de manera que es posible aumentar por un múltiplo la frecuencia de toma de imágenes. Las tomas de imagen se efectúan en intervalos de tiempo fijos definidos y son independientes de la velocidad del dispositivo de aplicación o de la velocidad del robot.

Si se usa únicamente una franja de la imagen de la segunda cámara para la verificación en línea de la estructura aplicada, entonces es posible llevara cabo en línea tanto la aplicación del material adhesivo con gran velocidad como también la conducción de la costura con gran velocidad, ya que ambas cámaras permiten una alta frecuencia de toma de imágenes y una rápida evaluación con solamente un sensor con dos cámaras. Paralelamente a la inspección en línea de la tira de sellador aplicada, en el avance se identifica un canto de referencia y los valores de diferencia se le transmiten al robot para corregir la trayectoria, de manera que es posible incrementar sustancialmente la precisión de aplicación del sellador y se obtiene una reducción de material. Mediante esta lectura parcial del chip de toma de imágenes de las cámaras individuales es posible registrar las imágenes de todas las cámaras en forma sincrónica y paralela con un elevado régimen de toma de imágenes.

De conformidad con una forma de realización favorable las franjas de las imágenes de las cámaras se toman formando...

Reivindicaciones:

1. Método para aplicar controlar automáticamente una estructura (20) a ser aplicada a un sustrato, preferiblemente una oruga de material adhesivo o una tira de material adhesivo, siendo que se determina un contorno de referencia por al menos una primera cámara (12, 13, 14) en la dirección de avance, siendo que en particular se determina el canto de un componente, preferiblemente entre dos componentes a ser unidos, para regular la trayectoria de la estructura (20) a ser aplicada de acuerdo al contorno de referencia (35), siendo que las imágenes tomadas por la primera cámara (12, 13, 14) se usan para guiar un dispositivo de aplicación (11) para la estructura (20) a ser aplicada, la estructura (220) a ser aplicada es aplicada sobre el sustrato por medio del dispositivo de aplicación (11) de acuerdo al contorno de referencia determinado por la primera cámara, y la estructura (20) aplicada al sustrato (30) mediante el dispositivo de aplicación (11) se controla en la dirección de seguimiento por al menos una segunda cámara (12, 13, 14), caracterizándose el método en que una proyección es aplicada en la porción del contorno de referencia (35) para evaluación tridimensional, aplicándose al sustrato (30), uno o múltiples láser o líneas LED-proyectadas como una proyección para llevar a cabo correcciones de posición tridimensional en la dirección de avance.

2. Método de conformidad con la reivindicación 1, caracterizado porque el contorno de referencia (35) esta determinado por al menos dos cámaras (12, 13, 14) para implementar una corrección de posición tridimensional para el dispositivo de aplicación (11) usando el método estereométrico.

3. Método de conformidad con la reivindicación 2, caracterizado porque las dos cámaras (12, 13, 14) registran el sustrato, una sección de componente o uno o mas componentes como una imagen completa o imagen grande, las imágenes completas o imágenes grandes de las dos cámaras (12, 13, 14) tienen una zona que se traslapa en la dirección de avance, la detección de la posición tridimensional del contorno de referencia (35) ocurre en la zona de traslape siendo usada para ajustar el dispositivo de aplicación (11) antes de aplicar la estructura (20).

4. Método de conformidad con la reivindicación 1, caracterizado porque el contorno de referencia (35) se determina mediante únicamente una primera cámara (12, 13, 14) en la dirección de avance para regular la trayectoria de la estructura (20) a ser aplicada de acuerdo al contorno de referencia (35), y siendo que la primera cámara (12, 13, 14) únicamente toma una franja de la imagen para la regulación en línea de la aplicación de la estructura de material adhesivo.

5. Método de conformidad con la reivindicación 4, caracterizado porque la segunda cámara (12, 13, 14) únicamente usa una franja de la imagen para el control en línea de la estructura (20) aplicada.

6. Método de conformidad con la reivindicación 4 y 5, caracterizado porque las franjas de las imágenes de ambas cámaras (12, 13, 14) se toman formando una sola secuencia de imágenes, y la frecuencia de toma de imágenes se incrementa de manera correspondiente a la reducción de datos mediante la toma de únicamente una franja de la imagen.

7. Método de conformidad con al menos una de las reivindicaciones 4 a 6, caracterizado porque cada cámara (12, 13, 14) únicamente usa una parte, en particular por ejemplo un tercio, cuarto o quinto de las líneas de imagen como franja de la imagen, y la frecuencia de toma de imágenes se multiplica de manera correspondiente, en particular sustancialmente se triplica, cuadriplica o quintuplica.

8. Método de conformidad con al menos una de las reivindicaciones precedentes, caracterizado porque el establecimiento de parámetros y una toma de la trayectoria de la aplicación se efectúa en un solo recorrido de toma de imágenes, siendo que las imágenes de todas las cámaras (12, 13, 14) se almacenan en una secuencia de imágenes.

9. Método de conformidad con la reivindicación 8, caracterizado porque la secuencia de imágenes almacenada utiliza para el establecimiento de parámetros de la trayectoria de desplazamiento del robot y/o el tiempo de recorrido del robot o las coordinadas del robot, la posición, el contraste, el valor de gris o el valor de color, la anchura y la calidad de la estructura (20) aplicada.

10. Método de conformidad con la reivindicación 8 ó 9, caracterizado porque la estructura (20) a ser aplicada se depone esencialmente en una cadena vectorial siendo que se lleva a cabo una elevada frecuencia de toma de imágenes y secciones parciales cortas de sustancialmente entre 0.5 y 4 mm, en particular 1 y 3 mm.

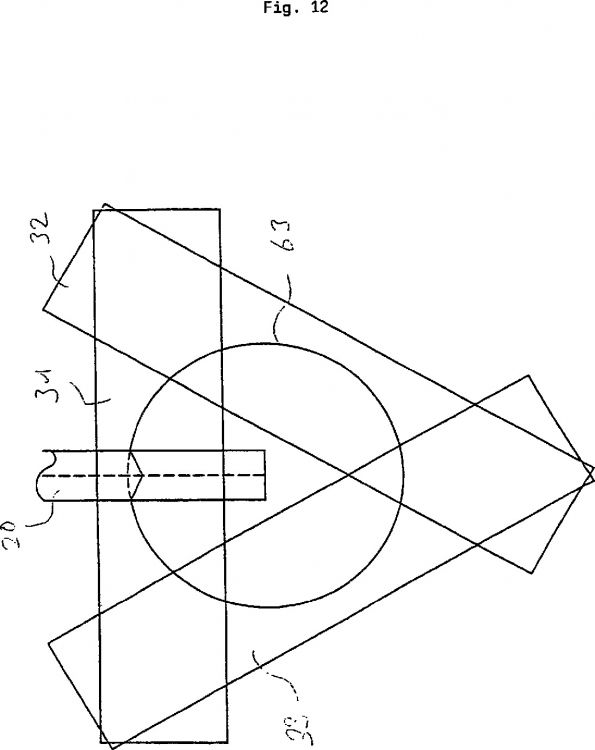

11. Método de conformidad con al menos una de las reivindicaciones precedentes, caracterizado porque se usan tres cámaras (12, 13, 14), siendo que cada cámara (12, 13, 14) se puede usar tanto para la regulación en la dirección de avance de acuerdo al contorno de referencia (35) como también para el control de la estructura (20) aplicada en la dirección de seguimiento, siendo que las tres cámaras (12, 13, 14) en cada caso comprenden una zona de traslape con relación a la cámara (12, 13, 14) adyacente sobre una órbita circular.

12. Método de conformidad con la reivindicación 11, caracterizado porque los valores angulares de 0 a 360º de la órbita circular constituyen un sistema de coordenadas global, siendo que a las imágenes de las cámaras (12, 13, 14) individuales se asocia un segmento de la órbita circular.

13. Método de conformidad con la reivindicación 11 ó 12, caracterizado porque durante el recorrido del contorno de referencia (35) o de la tira de material adhesivo se conmuta automáticamente de una cámara (12, 13, 14) a la cámara (12, 13, 14) siguiente si la trayectoria de la estructura aplicada o del contorno de referencia (35) pasa del segmento de la órbita circular de una cámara (12, 13, 14) a través de la zona de traslape al segmento de la órbita circular de otra cámara (12, 13, 14).

14. Dispositivo para la aplicación y control automáticos de una estructura (20) a ser aplicada sobre un sustrato (30), preferiblemente una oruga de material adhesivo o una tira de material adhesivo para llevar a cabo un método de conformidad con las reivindicaciones 1 a 13, siendo que se proporcionan al menos un módulo de iluminación y una unidad de sensor, la unidad sensora está constituida de al menos dos cámaras (12, 13, 14), siendo que las cámaras (12, 13, 14) se proporcionan alrededor de un dispositivo de aplicación (11) para la estructura (20) a ser aplicada y se montan en éste de manera que se proporciona al menos una cámara (12, 13, 14) en la dirección de avance para regular el dispositivo de aplicación (11) mediante un contorno de referencia (35) y al menos una cámara (12, 13, 14) en la dirección de seguimiento para el control simultáneo en línea de la estructura (20) aplicada sobre el sustrato (30), caracterizado porque se proporciona un dispositivo de proyección para la evaluación tridimensional para el contorno de referencia (35), uno o varios láser o líneas LED-proyectadas siendo aplicadas al sustrato (30) como una proyección para llevar a cabo correcciones de posición tridimensional en la dirección de avance.

15. Dispositivo de conformidad con la reivindicación 14, caracterizado porque los ejes ópticos de las cámaras (12, 13, 14) individuales intersecan sustancialmente el eje longitudinal axial del dispositivo de aplicación (11) en la dirección de observación, o los ejes ópticos de las cámaras (12, 13, 14) individuales se orientan mutuamente paralelos, y en particular están alineados de manera perpendicular al sustrato (30).

16. Dispositivo de conformidad con la reivindicación 14 o 15, caracterizado porque las cámaras individuales, en particular tres cámaras (12, 13, 14) se disponen en la dirección de la circunferencia en cada caso a la misma distancia una de otra.

17. Dispositivo de conformidad con la reivindicación 14 a 16, caracterizado porque las cámaras (12, 13, 14) individuales interactúan de manera que las imágenes de todas las cámaras (12, 13, 14) se almacenan en una secuencia de imágenes.

18. Dispositivo de conformidad con la reivindicación 17, caracterizado porque cada cámara (12, 13, 14) únicamente toma una franja de la imagen formando una parte de la secuencia de imágenes.

19. Dispositivo de conformidad con la reivindicación 18, caracterizado porque se incrementa la frecuencia de toma de imágenes en forma correspondiente a la reducción de datos mediante la toma de únicamente una franja de la imagen.

20. Dispositivo de conformidad con una de las reivindicaciones 14 a 19, caracterizado porque en el dispositivo de aplicación (11) se proporciona un dispositivo de proyección que proyecta una o varias características, en particular franjas sobre el sustrato (30) para una evaluación tridimensional.

21. Dispositivo de conformidad con la reivindicación 20, caracterizado porque alrededor del dispositivo de aplicación (11) se disponen al menos dos dispositivos de proyección.

22. Dispositivo de conformidad con una de las reivindicaciones 14 a 21, caracterizado porque las cámaras (12, 13, 14) se disponen alrededor del dispositivo de aplicación (11) de manera que se proporciona al menos una exploración sustancialmente circular de los cantos, en particular en forma de un calibre circular cuyo punto central lo constituye el dispositivo de aplicación (11), siendo que en particular las cámaras (12, 13, 14) se alinean sobre un circulo alrededor del dispositivo de aplicación (11) cuyo punto central coincide sustancialmente con el punto central del dispositivo de aplicación (11).

23. Dispositivo de conformidad con una de las reivindicaciones 14 a 22, caracterizado porque las cámaras (12, 13, 14) individuales comprenden una zona de traslape de respectivamente 30º a 90º, en particular de sustancialmente 60º con relación a la cámara (12, 13, 14) siguiente.

24. Dispositivo de conformidad con una de las reivindicaciones 14 a 23 precedentes, caracterizado porque el modulo de iluminación está constituido de LEDs, en particular LEDs infrarrojos, LEDs UV ó LEDs rojo-verde-azul.

25. Dispositivo de conformidad con la reivindicación 24, caracterizado porque a los LEDs se aplican destellos, siendo que se usan impulsos de corriente de sustancialmente 1.0 a 0.01 ms.

26. Dispositivo de conformidad con una de las reivindicaciones 15 a 25, caracterizado porque para calibrar las cámaras (12, 13, 14) individuales para la asociación de la pertinencia angular se usa un dispositivo de calibración con elementos de forma individuales, siendo que los elementos de forma en particular comprenden una separación angular de sustancialmente 10º.

27. Dispositivo de conformidad con la reivindicación 26, caracterizado porque el dispositivo de calibración comprende al menos tres sitios de marcación, los cuales se encuentran dispuestos en un arco de circulo del dispositivo de calibración de sustancialmente 0º, 120º y 290º para calibrar tres cámaras (12, 13, 14).

28. Dispositivo de conformidad con la reivindicación 27, caracterizado porque los sitios de marcación se extienden sobre la órbita circular en un intervalo angular de en cada caso sustancialmente 10º, siendo que los sitios de marcación están constituidos en particular mediante al menos dos elementos de forma.

Patentes similares o relacionadas:

Diagnóstico de palas de rotor, del 3 de Junio de 2020, de Wobben Properties GmbH: Procedimiento para el diagnóstico óptico de una instalación de energía eólica o de una parte de la misma, en particular de una pala del rotor , […]

Sistema de vigilancia de la degradación y del ensuciamiento de un espejo, del 13 de Mayo de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Sistema de vigilancia de un espejo , que consta de un cabezal de análisis que comprende un cabezal de emisión adaptado para emitir un […]

Herramienta de control de detección por láser de longitud de onda múltiple, del 13 de Mayo de 2020, de EMHART GLASS S.A.: Un dispositivo de inspección de envases de vidrio para inspeccionar una zona de acabado de un envase de vidrio, que comprende: un rotador configurado para […]

Sistema de captura y procesamiento de imágenes de perfiles de revolución en caliente, del 6 de Mayo de 2020, de FUNDACION TECNALIA RESEARCH & INNOVATION: Dispositivo de captura y procesamiento de imágenes para superficies calientes de perfiles de revolución , que comprende fuentes de iluminación lineal […]

Método y sistema de inspección de fallos en procesos de fabricación de productos, del 5 de Mayo de 2020, de ITERA TÉCNICA, S.L: Método y sistema de inspección de fallos en procesos de fabricación de productos, estando el sistema comprendido por al menos una cámara, un sensor de posición […]

Fluorómetro portátil, del 15 de Abril de 2020, de Ecolab USA Inc: Un fluorómetro para medir la fluorescencia de una muestra que comprende ácido dipicolínico, el fluorómetro que comprende: un alojamiento; […]

Sistemas y métodos que permiten retorno automático a y/o reparación de defectos con una máquina de colocación de material, del 8 de Abril de 2020, de THE BOEING COMPANY: Método que comprende: colocar material mediante una máquina de colocación de material para formar una estructura compuesta; inspeccionar […]

Aparato para adquirir imágenes de elementos a inspeccionar y método de inspección de dichos elementos, del 11 de Marzo de 2020, de UTPVision S.r.l: Un aparato para obtener imágenes de un elemento a inspeccionar, que comprende: - una primera unidad óptica , que comprende a su vez: - primeros […]