MECANISMO DE TERMOSOLDADURA Y PRECORTE.

1. Mecanismo de termosoldadura y precorte del tipo destinado a efectuar dos líneas de soldadura paralelas y una línea de precorte entre ellas,

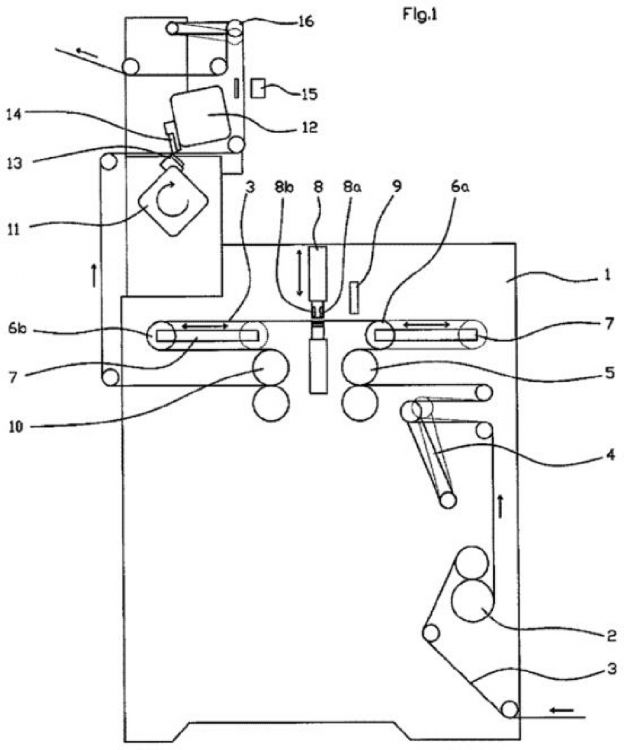

sobre una banda de material plástico en máquinas para la confección de bolsas servidas en rollos, caracterizado esencialmente porque, sobre una bancada apropiada (1) y describiendo en la dirección de avance del material, en primer lugar se dispone un rodillo de tiro (2) que se sitúa en la zona inferior de la bancada (1) y que recibe una banda de plástico (3) doblada por su mitad, proveniente de la estación previa, haciéndola avanzar a una velocidad controlada. A continuación se dispone un dispositivo regulador de la tensión de la banda (3), constituido por un brazo compensador de tensión de entrada (4) colocado en la zona superior al rodillo de tiro (2). Seguidamente se dispone un rodillo introductor (5) de la banda (3) a un mecanismo compensador de avance de la banda de plástico de tipo convencional (6) formado por dos rodillos móviles (6a) y (6b) entre los cuales intercala un cabezal de termosoldado de alta inercia térmica, con dos resistencias en paralelo (8a) (8b), y un sensor láser (9) para medición permanente de la distancia a la banda de plástico (3). Tras el mecanismo compensador de avance de la banda (6) se dispone un rodillo de salida (10). Finalmente se dispone un mecanismo de precorte de la banda de plástico (3), situado en la parte alta de la bancada (1), por encima del cabezal de termosoldado de alta inercia térmica (8), formado por dos soportes (11) y (12) de los cuales uno como mínimo es rotante, cada uno de los cuales es portador de una cuchilla (13) (14) que con el movimiento relativo de los soportes (11) y (12) impactan de forma controlada, un compensador de tensión de salida (16) y opcionalmente, una cámara de visión artificial (15), estando el mecanismo de corte sincronizado con el cabezal de termosoldadura de alta inercia térmica (8), de manera que el precorte de la banda de material plástico (3) se realiza siempre centrado entre las dos líneas de soldadura realizadas previamente.

2. Mecanismo de termosoldadura y precorte según reivindicación primera, caracterizado porque los rodillos (2), (5), (10), así como el cabezal de termosoldado (8) y el soporte rotante (11) y (12) cuando éste gira también, son movidos mediante motores independientes servocontrolados desde una unidad de proceso lo que ajusta y sincroniza el conjunto a través de la información proveniente del sensor láser (9), los dos brazos compensadores (4) y (16) y la cámara de visión artificial (15) cuando ésta es incluida en la máquina

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201030102.

Solicitante: CONSTRUCCIONES ELECTROMECANICAS DEL TER, S.A. COEMTER.

Nacionalidad solicitante: España.

Provincia: GIRONA.

Inventor/es: BERENGUEL SANCHEZ,JOAN.

Fecha de Solicitud: 8 de Febrero de 2010.

Fecha de Publicación: .

Fecha de Concesión: 12 de Julio de 2010.

Clasificación PCT:

- B65B51/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión.

Fragmento de la descripción:

Mecanismo de termosoldadura y precorte.

Campo técnico

El objeto de la presente invención, tal como se expresa en el enunciado de esta memoria descriptiva, hace referencia a un mecanismo de termosoldadura y precorte de una banda de plástico, del tipo utilizado en máquinas para la confección de bolsas de basura servidas en rollos, para lo cual está constituido como una estación independiente integrable dentro de una línea de producción de bolsas de plástico.

Antecedentes de la invención

La confección de bolsas de plástico para basura o para cualquier otro uso se basa en la realización de una serie de manipulaciones en continuo sobre una banda de material plástico, a través de la cuales es transformada en bolsas.

Básicamente estas manipulaciones consisten en doblar, soldar y precortar dicha banda de plástico de una forma determinada para que resulte una bolsa. Dichas manipulaciones se pueden ejecutar sobre una banda de plástico simple o sobre una banda tubular.

Posiblemente la manera más común de confeccionar bolsas de plástico para basura u otros usos es en rollo. En esta operativa, la banda de plástico es desbobinada, luego doblada por su mitad para seguidamente recibir dos líneas de soldadura transversales y paralelas que cierran la bolsa por los costados, realizándose un corte discontinuo entre las dos líneas de soldadura, que constituye la línea de precorte o rasgado a través de la cual cada bolsa puede separarse del rollo en el que son servidas al usuario.

Este procedimiento básico es reforzado con otras operaciones complementarias de doblez, corte, soldado, e incluso integración de cintas de plástico, y serigrafiado, para mejorar la configuración de la bolsa, dotándola de tiras de cierre, asas, etc.

En cualquier caso, la calidad del plástico utilizado es determinante para el buen servicio de la bolsa; Sin embargo, en su buen funcionamiento intervienen otros factores, entre ellos la forma de realización de la línea de precorte.

En las máquinas actuales, la línea de precorte se realiza a la vez que las líneas de soldadura, mediante un cabezal de termosoldadura y precorte conformado por un par de resistencias eléctricas paralelas entre las cuales se dispone una cuchilla de dientes triangulares, que desciende sobre la banda de material plástico para ejecutar las dos soldaduras paralelas con la línea de precorte en su mitad. Este mecanismo requiere que la banda de material plástico quede estática durante el proceso de soldadura y precorte, para lo cual es necesaria la incorporación de un mecanismo que compense el avance de la misma y la mantenga inmóvil, durante el tiempo que el cabezal se halla en contacto con ella.

El hecho de efectuar las dos líneas de soldadura y el precorte con el mismo cabezal implica utilizar un sistema de pisadores ubicados lo mas próximos posible a la cuchilla con objeto de mantener firmemente sujeta la banda de material plástico mientras es perforada por la cuchilla, evitando que la presión que ejerce la cuchilla al perforar, estire las soldaduras que se están realizando al mismo tiempo que la perforación y a escasos milímetros de ella.

Esta configuración es efectiva y muy difundida, sin embargo adolece de dos problemas concernientes a la operación de corte. El primer problema consiste en que el precorte realizado por la cuchilla dentada se ve influido negativamente por el desgaste que sufren los filos de la cuchilla debido a la abrasión del material plástico. Esto implica que la profundidad de inserción de la cuchilla en la banda de material ha de ser corregida periódicamente según el estado de desgaste de esta. Este problema tiene como consecuencia que la longitud de los cortes alineados que constituye la línea de precorte no puede ser realizada con exactitud, por lo que a medida que se desajusta el sistema, los cortes son mas pequeños siendo menos efectiva esta línea de precorte, hasta el punto de ser frecuente que, en bolsas realizadas en este tipo de maquinas, al separar una bolsa del rollo se rasgue por la línea de soldadura antes que por la línea de precorte.

El segundo problema esta relacionado con la topología de la soldadura; para que la soldadura no se vea afectada por la tensión que se crea al perforar, los pisadores deben ser robustos y estar situados entre la cuchilla y las líneas de soldadura en un espacio muy reducido a alta temperatura. Como realizar esta construcción mecánica no es posible, esto obliga a que no se puedan utilizar cabezales de termosoldado a calor constante a base de resistencias que irradian mucho calor, sino que se tienen que utilizar cabezales con electrodos de nicrotal de baja inercia térmica que apenas irradian calor pero que por el contrario son difíciles de controlar y están limitados para soldar bandas de material plástico gruesas.

Otra forma de realizar una línea de precorte, es por impacto entre dos cuchillas, pero un mecanismo de precorte por impacto no puede ser integrado entre las resistencias del cabezal de termosoldadura por falta de espacio.

Descripción de la invención

Con el fin de superar estos inconvenientes, se ha desarrollado el novedoso mecanismo de termosoldadura y precorte, en el cual, el precorte de la banda de material plástico es realizado por impacto de dos cuchillas montadas sobre dos soportes, donde al menos uno es rotante, entre los cuales se desplaza la banda de material y que están situados fuera del cabezal de termosoldadura, a una distancia significativa de este. Este cabezal de termosoldadura, que no necesita pisadores por no tener la cuchilla de precorte integrada, está montado estáticamente en la bancada y actúa en combinación con un mecanismo compensador del avance de la banda.

A fin que la línea de precorte se realice entre las dos líneas de soldadura, pese a materializarse en otro emplazamiento de la máquina, es necesario que el cabezal de soldadura trabaje coordinadamente con los elementos rotantes de la cuchilla y que la tensión de la banda de plástico sea controlada con precisión.

El mecanismo de termosoldado y precorte se halla montado sobre una bancada, en la que, en la dirección de avance del material, en primer lugar se dispone un rodillo de tiro que se sitúa en la zona inferior de la bancada y que recibe una banda de plástico doblada por su mitad, proveniente de la estación previa, haciéndola avanzar a una velocidad controlada. A continuación se dispone un dispositivo regulador de la tensión de la banda, constituido por un brazo compensador de tensión de entrada colocado en la zona superior del rodillo de tiro, que tiene como fin mantener la tensión de la banda en un valor aproximado a cero. Seguidamente se dispone un rodillo introductor de la banda al mecanismo compensador de avance de esta. Este rodillo introductor y el rodillo de tiro, están accionados mediante servomotores, y su velocidad se gobierna a través del brazo compensador de tensión de entrada; cuando el brazo compensador detecta un desequilibrio en la tensión deseada la velocidad del rodillo de tiro y del rodillo introductor se ajusta para compensar el desajuste en la tensión.

El mecanismo compensador de avance de la banda de plástico es de tipo convencional, y esta constituido por dos rodillos desplazables, que avanzan y retroceden conjuntamente sobre unas guías horizontales, de manera que cuando se mueven en dirección opuesta al avance de la banda lo hacen a una velocidad igual a la mitad de la velocidad de esta. De esta manera, durante el movimiento de retroceso de los rodillos, la banda de plástico se mantiene estática.

Sobre el tramo estático del compensador de avance de la banda se dispone un cabezal de termosoldado de alta inercia térmica, con dos resistencias en paralelo, y un sensor láser que mide constantemente la distancia de este a la banda de plástico. El cabezal de termosoldado desciende sobre la banda de plástico cuando esta se halla en situación estática, y efectúa dos líneas de soldadura paralelas que determinan el cierre de las bolsas por sus laterales. El sensor láser garantiza la correcta tensión de la banda de plástico en el mecanismo de compensación de avance, detectando el mínimo pandeo que pudiera producirse.

Tras el mecanismo compensador de avance de la banda se dispone un rodillo de salida que en combinación con el rodillo de entrada y el sensor láser, interviene en la regulación de la tensión en este.

Finalmente se dispone el mecanismo de precorte de la banda de plástico, el cual se halla situado en la parte alta de la bancada, por encima del cabezal de termosoldado....

Reivindicaciones:

1. Mecanismo de termosoldadura y precorte del tipo destinado a efectuar dos líneas de soldadura paralelas y una línea de precorte entre ellas, sobre una banda de material plástico en máquinas para la confección de bolsas servidas en rollos, caracterizado esencialmente porque, sobre una bancada apropiada (1) y describiendo en la dirección de avance del material, en primer lugar se dispone un rodillo de tiro (2) que se sitúa en la zona inferior de la bancada (1) y que recibe una banda de plástico (3) doblada por su mitad, proveniente de la estación previa, haciéndola avanzar a una velocidad controlada. A continuación se dispone un dispositivo regulador de la tensión de la banda (3), constituido por un brazo compensador de tensión de entrada (4) colocado en la zona superior al rodillo de tiro (2). Seguidamente se dispone un rodillo introductor (5) de la banda (3) a un mecanismo compensador de avance de la banda de plástico de tipo convencional (6) formado por dos rodillos móviles (6a) y (6b) entre los cuales intercala un cabezal de termosoldado de alta inercia térmica, con dos resistencias en paralelo (8a) (8b), y un sensor láser (9) para medición permanente de la distancia a la banda de plástico (3). Tras el mecanismo compensador de avance de la banda (6) se dispone un rodillo de salida (10). Finalmente se dispone un mecanismo de precorte de la banda de plástico (3), situado en la parte alta de la bancada (1), por encima del cabezal de termosoldado de alta inercia térmica (8), formado por dos soportes (11) y (12) de los cuales uno como mínimo es rotante, cada uno de los cuales es portador de una cuchilla (13) (14) que con el movimiento relativo de los soportes (11) y (12) impactan de forma controlada, un compensador de tensión de salida (16) y opcionalmente, una cámara de visión artificial (15), estando el mecanismo de corte sincronizado con el cabezal de termosoldadura de alta inercia térmica (8), de manera que el precorte de la banda de material plástico (3) se realiza siempre centrado entre las dos líneas de soldadura realizadas previamente.

2. Mecanismo de termosoldadura y precorte según reivindicación primera, caracterizado porque los rodillos (2), (5), (10), así como el cabezal de termosoldado (8) y el soporte rotante (11) y (12) cuando este gira también, son movidos mediante motores independientes servocontrolados desde una unidad de proceso lo que ajusta y sincroniza el conjunto a través de la información proveniente del sensor láser (9), los dos brazos compensadores (4) y (16) y la cámara de visión artificial (15) cuando esta es incluida en la máquina.

Patentes similares o relacionadas:

Dispositivo para el conformado del frunce de una bolsa, del 13 de Noviembre de 2019, de GHD Georg Hartmann Maschinenbau GmbH: Dispositivo para el conformado del frunce de una bolsa para el envasado de artículos, en particular de productos de panadería, en cuyo cuerpo se […]

Recipiente con parte superior a dos aguas y una pieza de partida para formar el mismo, del 19 de Junio de 2019, de ELOPAK SYSTEMS AG: Una pieza de partida que consiste en una fila de paneles primero, segundo, tercero, cuarto y quinto (4, 6, 8, 10 y 12), incluyendo los paneles (4 a 12) los sub - paneles […]

Instalación de embalaje y procedimiento para el embalaje de un producto, del 28 de Septiembre de 2018, de WINDMOLLER & HOLSCHER KG: Instalación de embalaje para el embalaje de un producto con al menos los siguientes dispositivos:

- Dispositivo de embolsado

- Dispositivo […]

Instalación de embalaje y procedimiento para el embalaje de un producto, del 28 de Septiembre de 2018, de WINDMOLLER & HOLSCHER KG: Instalación de embalaje para el embalaje de un producto con al menos los siguientes dispositivos:

- Dispositivo de embolsado

- Dispositivo […]

Aparato para suministrar bolsas de fijación de boquilla, del 5 de Abril de 2017, de TOYO JIDOKI CO., LTD.: Un aparato para suministrar bolsas de fijación de boquilla parea suministra un aparato de fijación de boquilla con bolsas de fijación de boquilla, cada una de […]

Transporte robotizado y sistema de transferencia, del 15 de Febrero de 2017, de Premier Tech Technologies Ltée: Un sistema para transferir y transportar un envase flexible lleno que tiene una parte superior y una parte inferior, comprendiendo el sistema: […]

Procedimiento y máquina para cerrar unas cajas de sección cuadrada o rectangular reduciendo su altura a la de su contenido, del 4 de Enero de 2017, de B+ Equipment (SAS): Procedimiento para reducir la altura de una caja realizada con un material plegable, compuesta por un fondo (1e) y por al menos cuatro paredes laterales (1a, 1b, 1c y […]

Máquina cerradora de barquetas, del 23 de Noviembre de 2016, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de barquetas , que comprende una parte inferior de herramienta de sellado con un alojamiento de barqueta que comprende al menos […]

Grupo de cierre automático para tapas de cajas de cartón formadas por punzonado, del 4 de Mayo de 2016, de Rama S.r.l: Un grupo de cierre automático para tapas de cajas de cartón, formadas mediante punzonado y provistas de manera consecutiva de una solapa de cubierta abierta […]