PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCIÓN DE PIEZAS MOLDEADAS RECUBIERTAS.

Procedimiento para la producción de piezas moldeadas, que contienen una capa de poliuretano,

en el modo discontinuo, en el que: a) primer lugar se mezclan los componentes reactivos en una cámara de mezcla cilíndrica (10), y b) la mezcla reactiva generada de esta manera es conducida a continuación a través de un orificio de entrada (12) a un canal de circulación (11), y c) en la zona del orificio de entrada (12) se conduce adicionalmente una corriente de gas al canal de circulación (11), y d) la mezcla reactiva, que sale desde el canal de circulación (11), es pulverizada sobre un sustrato (18) y se deja que se endurezca sobre el mismo, y e) al final del ciclo, se limpia la cámara de mezcla (10) mecánicamente por medio de un eyector (23) móvil axialmente en la cámara de mezcla (10), moviendo el eyector (23) desde la posición del ciclo a la posición de limpieza, y f) el eyector (23) es mantenido a continuación en la posición de limpieza hasta que tanto el lado frontal (25) del eyector (23) como también el canal de circulación (11) han sido limpiados por medio de la corriente de gas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/011229.

Solicitante: HENNECKE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ADAM-STEGERWALD-STRASSE 6 97422 SCHWEINFURT ALEMANIA.

Inventor/es: WIRTH, JURGEN, PAWLIK,WOLFGANG, BERGHAHN,FRANK.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Noviembre de 2006.

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B05B12/08G

- B05B7/08A

- B29B7/76H

Clasificación PCT:

- B05B15/02

- B05B15/04

- B29B7/76 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › con cabezas de mezcla a contracorriente.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un procedimiento y a un 5 dispositivo para la producción de piezas moldeadas que contienen una capa de poliuretano.

Cuando se trata de aplicar plástico reactivo, por ejemplo poliuretano, sobre la superficie de un sustrato, se realiza la mayoría de las veces la pulverización como 10 técnica de aplicación.

En el Kunststoff-Handbuch, Vol. 7 Polyurethane, 3ª edición, 1993, publicado en Carl Hauser Verlag, se describen diversos ejemplos de realización con respecto a tales técnicas de pulverización sobre sustratos: por 15 ejemplo, el recubrimiento del dorso de alfombras en el procedimiento de pulverización (Capítulo 5.2.2.2). En este caso, para mezclar los componentes reactivos se utiliza un cabezal de mezcla de mecanismo agitador. La mezcla reactiva acabada se conduce a través de una 20 manguera hacia una tobera de pulverización clásica, similar a la pulverización de lacas, que se extiende transversalmente a los sustratos de alfombras en continuo movimiento y los pulveriza.

La reacción química se realiza a continuación a 25 través de activación térmica. Sin embargo, tal procedimiento solamente es posible en mezclas reactivas que reaccionan lentamente. En sistemas de materia prima que reaccionan rápidamente se atascarían la mezcladora de mecanismo agitador y la manguera y se obstruiría la 30 tobera de pulverización.

Por lo tanto, en sistemas de materia prima altamente reactivos, especialmente en el modo disparo, cuando se trata se producir, por ejemplo, elementos de

piel de plástico reactivo, se utilizan la llamada mezcladora de alta presión con cámaras de mezcla miniaturizadas, a continuación de las cuales están conectadas entonces toberas de pulverización especiales. Un ejemplo de tales sistemas de pulverización se describe 5 en el documento EP 0 303 305 B1. Sin embargo, en virtud de los canales relativamente estrechos y complejos en la cabeza de pulverización, tales sistemas tienden a obstruirse con el tiempo especialmente en sistemas de materia prima altamente reactivos y, por lo tanto, deben 10 limpiarse de vez en cuando. En efecto, en producciones con alta frecuencia de ciclo es posible poner remedio, trabajando de forma alterna con dos cabezas mezcladoras. Sin embargo, esto hace necesario un gasto adicional de instalaciones considerable. 15

En el documento DE 93 15 493 U1 se publican un procedimiento y un dispositivo de acuerdo con el preámbulo de la reivindicación 7 para el procesamiento de plástico reactivo. Aquí se emplea una cámara de mezcla, en la que se mezclan los componentes reactivos del 20 plástico. La mezcla reactiva se descarga a través de un conducto de salida. La limpieza del dispositivo se realiza por medio de la generación de un chorro de aire comprimido, que limpia por soplado el conducto de salida.

Otros criterios esenciales para un proceso de 25 pulverización óptimo son cabezas de mezcla de pulverización ligeras, sobre todo también de estructura pequeña, que pueden pulverizar, a ser posible, sin o al menos con generación mínima de aerosoles.

Las cabezas de mezcla de pulverización en el modo 30 discontinuo son guiadas, en general, por un robot, que debe realizar movimientos extremadamente rápidos, para que una cabeza de mezcla de pulverización ligera sea de gran ventaja.

En el caso de capas de pulverización tridimensionales, especialmente en el caso de cavidades estrechas, la cabeza de mezcla de pulverización debe estar constituida también pequeña, es decir, debe ser pequeña para poder acceder a los chaflanes en estas 5 cavidades estrechas.

Durante la pulverización, además de las gotitas de pulverización, que llegan correctamente sobre la superficie a recubrir, se pueden producir también aerosoles, es decir, partículas en suspensión, que llegan 10 a través de acción térmica o tracción sobre instalaciones periféricas y las contaminan. En este caso, tampoco se puede excluir un peligro para la salud de los trabajadores. Por lo tanto, los aerosoles deben eliminarse a través de instalaciones costosas y caras de 15 aspiración y de filtro. Pero no sólo son altos los costes adicionales para la inversión en tales instalaciones, puesto que las instalaciones deben mantenerse constantemente, lo que tiene como consecuencia un gasto de trabajo adicional alto. 20

Otros inconvenientes que no deben pasarse por alto resultan a través de las propias pérdidas de materia prima. Puesto que lo que se aspira en aerosoles y llega a las instalaciones de filtro se pierde para la producción propiamente dicha. 25

Por lo tanto, existía el cometido de desarrollar un procedimiento y un dispositivo para la producción de piezas moldeadas que contienen una capa de poliuretano en el modo discontinuo. El dispositivo empleado para ello debe: 30

- ser de estructura pequeña y ligera,

- poder mezclar perfectamente,

- así como poder pulverizar libre de aerosoles, pero al menos con un mínimo de aerosoles,

- y posibilitar en el funcionamiento una producción sin interrupciones. Por lo tanto, la cabeza mezcladora de pulverización debe poder limpiarse después de cada ciclo de tal forma que no permanezcan restos de mezcla reactiva en ningún lugar de la cabeza mezcladora de pulverización. 5

La invención se refiere a un procedimiento para la producción de piezas moldeadas, que contienen una capa de poliuretano en el modo discontinuo, en el que:

a) en primer lugar se mezclan los componentes reactivos 10 en una cámara de mezcla cilíndrica, y

b) la mezcla reactiva generada de esta manera es conducida a continuación a través de un orificio de entrada a un canal de circulación, y

c) en la zona del orificio de entrada se conduce 15 adicionalmente una corriente de gas al canal de circulación, y

d) la mezcla reactiva, que sale desde el canal de circulación, es pulverizada sobre un sustrato y es endurecida sobre el mismo, y 20

e) al final del disparo se limpia la cámara de mezcla mecánicamente por medio de un eyector móvil axialmente en la cámara de mezcla, moviendo el eyector desde la posición de disparo a la posición de limpieza, y 25

f) el eyector es mantenido a continuación en la posición de limpieza hasta que tanto el lado frontal del eyector como también el canal de circulación han sido limpiados por medio de la corriente de gas.

Con preferencia, el orificio de entrada en el 30 canal de circulación está dispuesto esencialmente inmediatamente detrás de la cámara de mezcla.

En el procedimiento de acuerdo con la invención, se mezclan en primer lugar los componentes reactivos en

una cámara de mezcla, inyectándolos, por ejemplo, a través de inyección a contra corriente unos contra los otros. A continuación se conduce la mezcla reactiva obtenida de esta manera a través de un canal de circulación. En la zona de entrada del canal de 5 circulación se comprime, adicionalmente a la corriente de masa de la mezcla reactiva, al mismo tiempo una corriente de masa de gas, por ejemplo de aire, a través del canal de circulación. La mezcla reactiva que sale desde el canal de circulación es pulverizada a continuación sobre 10 la superficie de un sustrato y se deja que se endurezca encima del mismo. Como sustratos pueden servir, por ejemplo, esteras de fibras o una combinación de esteras de fibras y núcleos distanciadores, como paneles de abejas de papel, para fabricar a partir de ellos con la o 15 bien las capas de mezcla reactiva piezas moldeadas compuestas o bien componentes de sándwich. Pero el sustrato puede estar formado también por una superficie de herramienta, para fabricar directamente un componente de poliuretano, por ejemplo una piel. Al término del 20 ciclo, se limpia la cámara de mezcla mecánicamente por medio de un eyector, es decir, de un pistón de limpieza. A continuación se mantiene el eyector en su posición de limpieza hasta que tanto el lado frontal del eyector como también el canal de circulación están limpios. 25

Con el procedimiento escrito se cumplen todos los criterios para un proceso de pulverización óptimo:

- La cabeza de mezcla está diseñada sencilla en virtud de su forma cilíndrica y, por lo tanto, puede ser 30 pequeña y ligera, de manera que durante la pulverización, por ejemplo con un robot,...

Reivindicaciones:

1. Procedimiento para la producción de piezas moldeadas, que contienen una capa de poliuretano, en el modo discontinuo, en el que:

5

a) primer lugar se mezclan los componentes reactivos en una cámara de mezcla cilíndrica (10), y

b) la mezcla reactiva generada de esta manera es conducida a continuación a través de un orificio de entrada (12) a un canal de circulación (11), y 10

c) en la zona del orificio de entrada (12) se conduce adicionalmente una corriente de gas al canal de circulación (11), y

d) la mezcla reactiva, que sale desde el canal de circulación (11), es pulverizada sobre un sustrato 15 (18) y se deja que se endurezca sobre el mismo, y

e) al final del ciclo, se limpia la cámara de mezcla (10) mecánicamente por medio de un eyector (23) móvil axialmente en la cámara de mezcla (10), moviendo el eyector (23) desde la posición del ciclo 20 a la posición de limpieza, y

f) el eyector (23) es mantenido a continuación en la posición de limpieza hasta que tanto el lado frontal (25) del eyector (23) como también el canal de circulación (11) han sido limpiados por medio de la 25 corriente de gas.

2. Procedimiento de acuerdo con la reivindicación 1, en el que la corriente de gas entra en el canal de circulación a una velocidad de 50 a 250 m/s, con preferencia de 75 a 200 m/s, de manera especialmente 30 preferida de 100 a 150 m/s.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque la relación de las corrientes de masas de gas y mezcla reactiva mG/mR se puede ajustar

entre 2:1 y 1:100, con preferencia entre 1:1 y 1:75, de manera especialmente preferida entre 1:2 y 1:50.

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque la relación mG/mR es regulable.

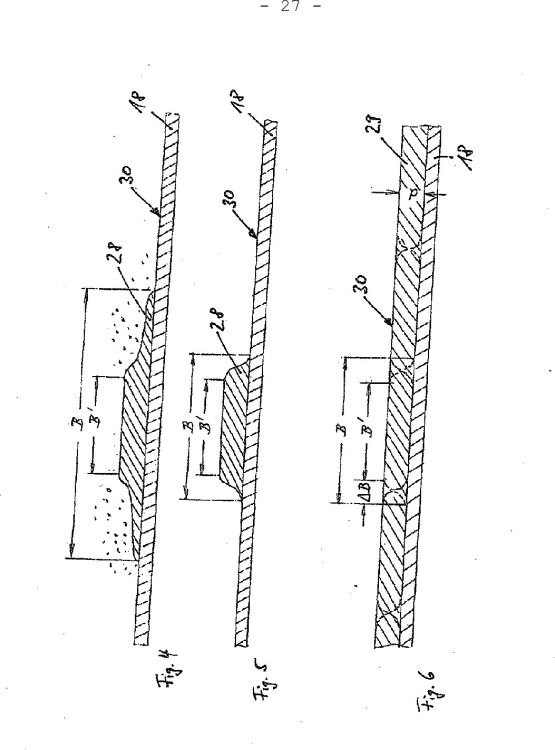

5. Procedimiento de acuerdo con una de las 5 reivindicaciones 1 a 4, caracterizado porque el canal de circulación presenta una relación entre diámetro y longitud de 1:1 a 1:50, con preferencia de 1:2 a 1:30, de manera especialmente preferida de 1:3 a 1:10.

6. Procedimiento de acuerdo con una de las 10 reivindicaciones 1 a 5, caracterizado porque la aplicación por pulverización se realiza esencialmente en una capa, en el que bandas de pulverización adyacentes tienen un grado de solape de 1 % a 40 %, con preferencia de 3 % a 30 %, de manera especialmente preferida de 5 % a 15 20 %.

7. Dispositivo para la producción de piezas moldeadas recubiertas, que contienen una capa de poliuretano, que contiene:

20

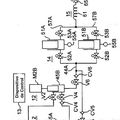

a) depósitos de reserva (1, 2) y equipos de dosificación (3, 4) para los componentes reactivos, y

b) un órgano de mezcla (9) que contiene una cámara de mezcla cilíndrica (10) y un eyector (23) móvil 25 axialmente en la cámara de mezcla (10), y

c) conductos de unión (7, 8) desde los equipos de dosificación (3, 4) hasta la cámara de mezcla (10), y

d) un canal de circulación (11) conectado 30 hidráulicamente con la cámara de mezcla (10) a través de un orificio de entrada (12), cuya relación entre diámetro y longitud D/L es de 1:1 a 1:50, caracterizado por

e) al menos un orificio de entrada (13) para la alimentación de una corriente de gas a la mezcla reactiva generada en la cámara de mezcla (10), que está dispuesta en el canal de circulación (11) en la zona del orificio de entrada (12). 5

8. Dispositivo de acuerdo con la reivindicación 7, caracterizado porque el orificio de entrada (12) está dispuesto en el canal de circulación (11) esencialmente inmediatamente detrás de la cámara de mezcla (10). 10

9. Dispositivo de acuerdo con una de las reivindicaciones 7 u 8, caracterizado porque están previstos de dos a veinte, con preferencia de tres a dieciséis, de manera especialmente preferida de cuatro a ocho orificios de entrada (13) para la alimentación de 15 una corriente de gas en el canal de circulación (11) en la zona del orificio de entrada (12).

10. Dispositivo de acuerdo con una de las reivindicaciones 7 a 9, caracterizado porque la relación entre el área de la sección transversal de la cámara de 20 mezcla (10) y el área de la sección transversal del canal de circulación (11) es de 1,05 a 10, con preferencia de 1,1 a 5, de manera especialmente preferida de 1,2 a 2.

11. Dispositivo de acuerdo con una de las reivindicaciones 7 a 10, caracterizado porque la 25 transición desde la cámara de mezcla (10) hacia el canal de circulación (11) está configurada cónicamente.

12. Dispositivo de acuerdo con una de las reivindicaciones 7 a 11, caracterizado porque el canal de circulación (11) está configurado cónicamente sobre toda 30 su longitud.

13. Dispositivo de acuerdo con una de las reivindicaciones 7 a 12, caracterizado porque contiene, además, un órgano de regulación (15) para la modificación

de la corriente volumétrica.

14. Dispositivo de acuerdo con una de las reivindicaciones 7 a 13, caracterizado porque comprende, además, un sensor (19) para la detección de la imagen de pulverización. 5

15. Dispositivo de acuerdo con una de las reivindicaciones 7 a 14, caracterizado porque comprende, además, una instalación de regulación (21), con la que se regula la corriente volumétrica de gas sobre la base de la imagen de pulverización detectada. 10

Patentes similares o relacionadas:

METODO PARA LA FABRICACION DE UN PRODUCTO CURADO, del 2 de Noviembre de 2010, de SUNSTAR GIKEN KABUSHIKI KAISHA: Un método para producir un producto curado mezclando y dispersando mecánicamente un material en pasta y un gas de baja presión, en el que la presión está en el intervalo de […]

METODO PARA LA FABRICACION DE UN PRODUCTO CURADO, del 2 de Noviembre de 2010, de SUNSTAR GIKEN KABUSHIKI KAISHA: Un método para producir un producto curado mezclando y dispersando mecánicamente un material en pasta y un gas de baja presión, en el que la presión está en el intervalo de […]

CABEZA MEZCLADORA, del 12 de Julio de 2010, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Cabeza mezcladora de una cámara de mezcla que presenta al menos dos entradas para la carga de material de partida, así como una salida a través de la cual […]

CABEZA MEZCLADORA, del 12 de Julio de 2010, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Cabeza mezcladora de una cámara de mezcla que presenta al menos dos entradas para la carga de material de partida, así como una salida a través de la cual […]

PULVERIZADOR PARA LÍQUIDOS Y MÉTODO DE PULVERIZACIÓN DE UN LÍQUIDO UTILIZANDO EL MISMO, del 30 de Mayo de 2011, de MAINTECH CO., LTD.: Unidad de pulverización de líquidos (A1; A2; A3) de una máquina para la fabricación de papel, para pulverizar y aplicar un líquido (L) a una masa (R) […]

PULVERIZADOR PARA LÍQUIDOS Y MÉTODO DE PULVERIZACIÓN DE UN LÍQUIDO UTILIZANDO EL MISMO, del 30 de Mayo de 2011, de MAINTECH CO., LTD.: Unidad de pulverización de líquidos (A1; A2; A3) de una máquina para la fabricación de papel, para pulverizar y aplicar un líquido (L) a una masa (R) […]

APLICADOR DE CABEZAL DE PULVERIZACION, SISTEMAS DE DOSIFICACION, Y METODOS DE USO, del 27 de Agosto de 2010, de TYCO HEALTHCARE GROUP LP: Un sistema para dosificar una cantidad de material de revestimiento, que comprende:

un conjunto del cabezal de dosificación maniobrable sobre un objeto de […]

APLICADOR DE CABEZAL DE PULVERIZACION, SISTEMAS DE DOSIFICACION, Y METODOS DE USO, del 27 de Agosto de 2010, de TYCO HEALTHCARE GROUP LP: Un sistema para dosificar una cantidad de material de revestimiento, que comprende:

un conjunto del cabezal de dosificación maniobrable sobre un objeto de […]

PROCEDIMIENTO PARA LA ESTABILIZACIÓN DE LA ANCHURA DE LÍNEAS DE MARCADO Y MÁQUINA DE MARCADO PARA LA REALIZACIÓN DEL PROCEDIMIENTO, del 2 de Diciembre de 2011, de HOFMANN GMBH MASCHINENFABRIK UND VERTRIEB: Procedimiento para la estabilización de la anchura (B) de una línea de marcado (14') en máquinas de marcado que inyectan una pintura para líneas de marcado, […]

Dispensador, del 1 de Noviembre de 2017, de RPC BRAMLAGE GMBH: Dispensador para descargar masas líquidas o pastosas que comprende una cabeza de dispensador que presenta una abertura de boca , en el que […]

Dispensador de fluido y método para el dispensado de forma simultánea de fluidos desde múltiples cartuchos, del 23 de Agosto de 2017, de NORDSON CORPORATION: Un dispensador de fluido para el dispensado de forma simultánea de fluidos desde un primer y segundo cartuchos , que comprende: una estructura […]

Aparato y procedimiento para limpiar recipientes de tipo vaso de pistolas aerográficas, pistolas aerográficas y sus piezas, del 22 de Febrero de 2017, de B-Tec GmbH: Aparato para limpiar recipientes de tipo vaso de pistolas aerográficas, pistolas aerográficas y sus piezas, estando este configurado de tal manera que, […]