PROCEDIMIENTO PARA LA PREPARACION CONTINUA DE POLIESTERES DE ALTO PESO MOLECULAR POR ESTERIFICACION DE ACIDOS DICARBOXILICOS Y/O TRANSESTERIFICACION DE ACIDOS DICARBOXILICOS CON DIOLES Y/O SUS MEZCLAS Y DISPOSITIVO PARA ELLO.

Dispositivo para la preparación continua de poliésteres de alto peso molecular por esterificación de ácidos dicarboxílicos y/o transesterificación de ésteres de ácidos dicarboxílicos con dioles y/o sus mezclas en presencia de catalizadores,

que comprende al menos una torre de reacción para la preparación de un prepolímero y un reactor de polimerización que constituye un reactor final, caracterizado porque la torre de reacción (35) está construida como sigue:

- en el tercio inferior, la torre de reacción está configurada en forma de un hidrociclón (40), con un intercambiador de calor (36) colgado de él, y presenta un conducto de alimentación para la pasta, la suspensión y/o la mezcla de materias primas líquidas, así como un mezclador de reacción estático situado debajo del intercambiador de calor,

- el hidrociclón (40) está conectado con la parte superior de la torre de reacción (35) a través de un conducto a presión (37),

- la parte superior de la torre de reacción (35) está configurada en el tercio superior en forma de una cascada de corriente descendente (42),

- la cascada (42) está unida, a través de un conducto, con la parte central de la torre de reacción, que está configurada en forma de una zona de película descendente (43) de una o varias etapas con reducción de presión previa y en la que las zonas de película descendente (43) comprenden tubos de película descendente (48) que presentan un relleno formado por una empaquetadura estructurada, cuerpos llenadores, metal desplegado y/o espirales conductoras,

porque el reactor final (25) presenta un rotor que gira en una carcasa de reactor (1) con una entrada y una salida (31, 32) y que está alojado en horizontal mediante un dispositivo de cojinete (4) por disposición de falsos árboles que sobresalen de las paredes frontales de la carcasa de reactor 1, y porque en el rotor están dispuestos elementos anulares formadores de película (8) y entre los elementos anulares formadores de película (8) están dispuestos desprendedores en las superficies interiores de la carcasa de reactor y el rotor cilíndrico presenta un segmento al menos parcialmente calentado

Tipo: Resumen de patente/invención. Número de Solicitud: W07004835EP.

Solicitante: UHDE INVENTA-FISCHER GMBH.

Inventor/es: SCHULZ VAN ENDERT, EIKE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos con elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad).

- B01J19/18F

- B01J19/20 B01J 19/00 […] › en forma de hélice, p. ej. reactores de tornillo.

- B01J19/24M

- C08G63/78 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Procedimientos de preparación.

- C08G63/78A

Clasificación PCT:

- B01J19/18 B01J 19/00 […] › Reactores fijos con elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad).

- B01J19/24 B01J 19/00 […] › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- C08G63/78 C08G 63/00 […] › Procedimientos de preparación.

Fragmento de la descripción:

Procedimiento para la preparación continua de poliésteres de alto peso molecular por esterificación de ácidos dicarboxílicos y/o transesterificación de ácidos dicarboxílicos con dioles y/o sus mezclas y dispositivo para ello.

La presente invención se refiere a un procedimiento para la preparación continua de poliésteres de alto peso molecular por esterificación de ácidos dicarboxílicos y/o transesterificación de ácidos dicarboxílicos con dioles y/o sus mezclas en presencia de catalizadores, de acuerdo con la parte caracterizadora de la reivindicación 22. En relación con los poliésteres, la invención comprende, por ejemplo, poli(tereftalato de etileno) (PET), poli(tereftalato de butileno) (PBT), poli(tereftalato de naftaleno) (PEN), poli(tereftalato de trimetileno) (PTT) y/o poliésteres de otros ácidos dicarboxílicos y dioles, incluidos sus copolímeros. La invención se refiere asimismo a un dispositivo para la preparación continua de poliésteres de alto peso molecular, que comprende al menos una torre de reacción y al menos un reactor final con las características de la reivindicación 1.

Por el documento WO 03/042278 A1 se conoce ya un procedimiento genérico y un dispositivo para la preparación de los poliésteres correspondientes.

En este procedimiento conocido se genera, en una primera etapa, un prepolímero de baja carga térmica mediante una torre de reacción, presentando este precondensado entre 10 y, como máximo, 40 unidades de repetición (DP). En el procedimiento conocido la condensación posterior se realiza en fase líquida, esto es, en fase fundida, usándose reactores especiales como los que se describen, por ejemplo, en el documento DE 4447422 C2. En el caso de este reactor, que también se denomina reactor final, se trata de un tanque de agitación horizontal equipado con un agitador cuya velocidad de formación de superficie extremadamente elevada produce una rápida difusión del componente de reacción líquido, mayoritariamente de los glicoles y los productos secundarios volátiles. Usando reactores de este tipo para la condensación posterior se puede generar con el procedimiento del estado de la técnica un polímero que presenta entre 80 y, como máximo, 150 unidades de repetición.

Los polímeros obtenidos con el procedimiento conocido deben ser especialmente adecuados para la elaboración directa de granulado para botellas y de preformas, así como de hilos técnicos, incluido el tejido industrial para neumáticos, en fases fundidas altamente viscosas por policondensación sin intercalado de una condensación adicional en fase sólida. Sin embargo, ahora se ha observado que los polímeros preparados con el procedimiento conocido siguen siendo insatisfactorios en relación con el peso molecular, expresado en unidades de repetición (DP), ya que no siempre es posible usar el polímero preparado directamente para la elaboración de granulado para botellas y de preformas sin intercalar una condensación adicional separada y costosa.

Por lo tanto, el objetivo de la presente invención es proponer, partiendo del procedimiento descrito en el documento WO 03/042278 A1, una variante en el sentido de que los poliésteres preparados con el procedimiento presenten un peso molecular, expresado en unidades de repetición éster (DP), claramente mayor, de forma que se generen poliésteres de cadena larga altamente viscosos en un proceso en el que la masa fundida presente ya las propiedades necesarias para la elaboración posterior directa de botellas y/o hilos técnicos. Los poliésteres que se han de preparar también deben estar configurados de tal manera que los productos secundarios se limiten a una cantidad mínima. Los productos secundarios, como, por ejemplo, el acetaldehído (AA), siempre se forman a una velocidad que aumenta con la temperatura y en función del tiempo de permanencia. Por lo tanto, el procedimiento que se ha de desarrollar debe garantizar al mismo tiempo que la masa fundida, una vez desgaseada, se pueda descargar sin demora del reactor en unos pocos segundos y la concentración de gases residuales y la nueva formación se reduzcan a valores entre 1 y 10 ppm.

Otro objetivo de la presente invención es indicar un dispositivo correspondiente para ello.

El objetivo se alcanza, en cuanto al dispositivo, mediante las características de la reivindicación 1, y en cuanto al procedimiento, mediante las características de la reivindicación 22. Las reivindicaciones secundarias muestran respectivamente variantes ventajosas.

Según el procedimiento de acuerdo con la invención se propone, pues, la generación de un prepolímero en la torre de reacción que presente ya entre más de 40 y, como máximo, 70 unidades de repetición (DP), preferentemente entre 45 y 65, con especial preferencia entre 50 y 60. Este prepolímero, con el peso molecular antes definido expresado en unidades de repetición (DP), se policondensa después en un reactor final para dar un poliéster con > 150 a 205 DP. En la figura 1 se muestra a modo de ejemplo la relación entre las unidades de repetición DP, la masa molecular y la viscosidad.

El prepolímero se caracteriza porque se genera ya durante la esterificación en la transición al precondensado en un tiempo de reacción total de 3 horas, preferentemente de, como máximo, 2,5 horas, mediante una configuración de superficies activas de las cámaras de reacción presentes en la torre de reacción, a temperaturas situadas entre 5 y 20ºC por encima del punto de fusión del precondensado y con una reducción continua de la presión. Para lograr el objetivo del procedimiento se mejora la zona pelicular de la torre de reacción de manera que los tubos de película descendente presenten un relleno formado por una empaquetadura estructurada, cuerpos llenadores, metal desplegado y/o espirales conductoras. Éstos sirven para incrementar la superficie y aumentar ligeramente el tiempo de permanencia del polímero. Esto permite realizar un tratamiento aún más suave en cuanto a la solicitación térmica, que se puede reducir entre 5 y 10ºC en comparación con el procedimiento del estado de la técnica, y al mismo tiempo aumenta la longitud de las cadenas oligoméricas. La reducción de la presión se efectúa tan selectivamente que el alargamiento de la cadena del oligómero se ajusta de manera que siempre se encuentre por debajo de la presión de equilibrio respecto a la fase vapor, a saber, entre 40 y 0,5 kPa. De este modo se logra un avance óptimo de la reacción sin la evaporación prematura de productos de bajo peso molecular, principalmente de dímeros. Las ventajas relacionadas con el consumo de materias primas y la seguridad de funcionamiento son obvias. Asimismo resulta ventajosa la reducción de la formación de productos secundarios, como, por ejemplo, de dietilenglicol, en esta fase del proceso, especialmente la formación de grupos éster que en el curso de la policondensación conducen a la formación de acetaldehído (AA). El prepolímero preparado con el procedimiento antes descrito se caracteriza por las siguientes propiedades:

Especialmente para los hilos técnicos en la industria de los neumáticos es importante que la cantidad de grupos CO2H sea reducida, menos de 15 mequiv./kg, y el contenido en DEG sea bajo, inferior a 1% en peso, debido a una posible hidrólisis y una pérdida de resistencia de la carcasa condicionada por ella. Con valores en el prepolímero más altos que los que se alcanzan con el procedimiento de acuerdo con la invención no se pueden realizar tales productos acabados mediante procedimientos convencionales. Lo mismo es válido también para la fabricación de botellas. También en este caso resultan ventajosos unos contenidos en grupos carboxilo terminales de aproximadamente 20 mequiv./kg y contenidos bajos en DEG, para mejorar la estabilidad y las propiedades de llenado en caliente de las botellas. A ello se añade el bajo contenido exigido de AA, inferior a 1 ppm, especialmente para el uso de aguas sin gas y alimentos para bebés. Para tales usos especiales habitualmente se añaden al...

Reivindicaciones:

1. Dispositivo para la preparación continua de poliésteres de alto peso molecular por esterificación de ácidos dicarboxílicos y/o transesterificación de ésteres de ácidos dicarboxílicos con dioles y/o sus mezclas en presencia de catalizadores, que comprende al menos una torre de reacción para la preparación de un prepolímero y un reactor de polimerización que constituye un reactor final, caracterizado porque la torre de reacción (35) está construida como sigue:

- - en el tercio inferior, la torre de reacción está configurada en forma de un hidrociclón (40), con un intercambiador de calor (36) colgado de él, y presenta un conducto de alimentación para la pasta, la suspensión y/o la mezcla de materias primas líquidas, así como un mezclador de reacción estático situado debajo del intercambiador de calor,

- - el hidrociclón (40) está conectado con la parte superior de la torre de reacción (35) a través de un conducto a presión (37),

- - la parte superior de la torre de reacción (35) está configurada en el tercio superior en forma de una cascada de corriente descendente (42),

- - la cascada (42) está unida, a través de un conducto, con la parte central de la torre de reacción, que está configurada en forma de una zona de película descendente (43) de una o varias etapas con reducción de presión previa y en la que las zonas de película descendente (43) comprenden tubos de película descendente (48) que presentan un relleno formado por una empaquetadura estructurada, cuerpos llenadores, metal desplegado y/o espirales conductoras,

porque el reactor final (25) presenta un rotor que gira en una carcasa de reactor (1) con una entrada y una salida (31, 32) y que está alojado en horizontal mediante un dispositivo de cojinete (4) por disposición de falsos árboles que sobresalen de las paredes frontales de la carcasa de reactor 1, y porque en el rotor están dispuestos elementos anulares formadores de película (8) y entre los elementos anulares formadores de película (8) están dispuestos desprendedores en las superficies interiores de la carcasa de reactor y el rotor cilíndrico presenta un segmento al menos parcialmente calentado.

2. Dispositivo según la reivindicación 1, caracterizado porque en dirección de la salida (32) está previsto un segmento calentado, y en dirección de la entrada (31), un segmento no calentado.

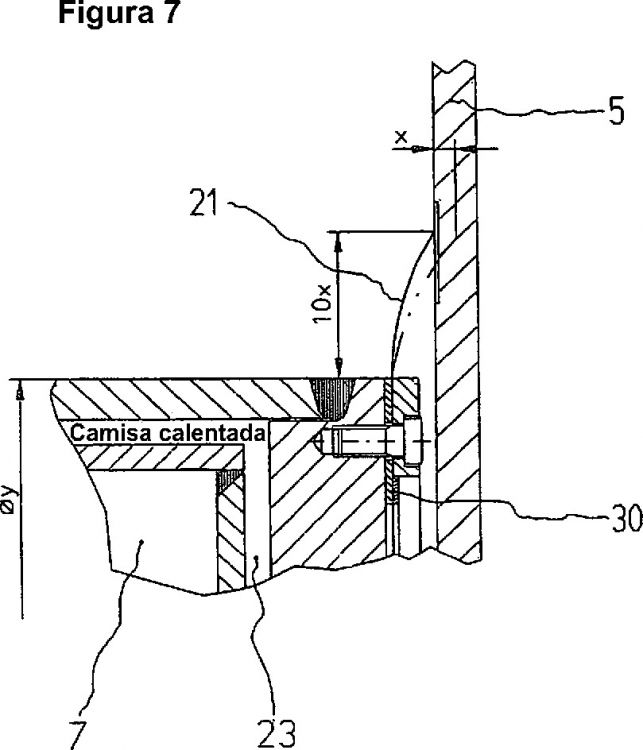

3. Dispositivo según la reivindicación 1 ó 2, caracterizado porque el segmento no calentado del rotor cilíndrico está configurado en forma de armazón perforado en forma de cesto (6), y el segmento calentado, en forma de armazón cerrado (7).

4. Dispositivo según al menos una de las reivindicaciones 1 a 3, caracterizado porque la relación entre el diámetro del armazón perforado y el diámetro de la cámara de reacción asciende a entre 0,5 y 0,6, y la relación entre el armazón cerrado y la cámara de reacción, a entre 0,65 y 0,75.

5. Dispositivo según al menos una de las reivindicaciones 1 a 4, caracterizado porque la relación L/D (razón entre longitud (L) y razón entre diámetro (D)) de la cámara de reacción asciende a entre 1 y 3,5, preferentemente a entre 1,5 y 3,0, con especial preferencia a entre 2,5 y 3.

6. Dispositivo según al menos una de las reivindicaciones 3 a 5, caracterizado porque el armazón cerrado (7) presenta una camisa doble (23) calentable.

7. Dispositivo según al menos una de las reivindicaciones 3 a 6, caracterizado porque la transición del armazón perforado en forma de cesto (6) al armazón cerrado (7) está realizada en forma de cono (22).

8. Dispositivo según al menos una de las reivindicaciones 1 a 7, caracterizado porque entre uno y dos tercios del rotor dispuesto en horizontal se componen, respecto a la extensión horizontal, del segmento calentado dispuesto en el lado de salida.

9. Dispositivo según al menos una de las reivindicaciones 1 a 8, caracterizado porque los desprendedores (11) están dispuestos sólo en el segmento no calentado, y los desprendedores transportadores (13), en el segmento calentado.

10. Dispositivo según la reivindicación 9, caracterizado porque los desprendedores transportadores (13) están dispuestos desplazados radialmente respecto a los desprendedores (11) dispuestos en la zona del segmento no calentado.

11. Dispositivo según la reivindicación 9 ó 10, caracterizado porque en la zona del segmento calentado están previstos desprendedores opuestos (14) contrarios al desprendedor transportador (13).

12. Dispositivo según al menos una de las reivindicaciones 9 a 11, caracterizado porque los desprendedores transportadores (13) y/o los desprendedores opuestos (14) están configurados de forma triangular.

13. Dispositivo según al menos una de las reivindicaciones 1 a 12, caracterizado porque los elementos anulares formadores de película (8) se componen de una corona tubular (28) y una estructura tubular metálica reticular (12) extendida entre la corona tubular (28) y la superficie del rotor.

14. Dispositivo según la reivindicación 13, caracterizado porque la estructura metálica reticular forma aberturas rombales y/o triangulares.

15. Dispositivo según al menos una de las reivindicaciones 1 a 14, caracterizado porque la bomba de descarga (19) está dispuesta directamente en la carcasa (1) del reactor.

16. Dispositivo según la reivindicación 15, caracterizado porque encima de una brida de aspiración rectangular de la bomba están previstos anillos formadores de película y desprendedores de recirculación.

17. Dispositivo reactor según al menos una de las reivindicaciones 1 a 16, caracterizado porque la carcasa (1) del reactor presenta una camisa doble (2) calentable.

18. Dispositivo reactor según al menos una de las reivindicaciones 3 a 17, caracterizado porque en el extremo de salida del armazón cerrado (7) está previsto un desplazador (16) de tapa final.

19. Dispositivo según al menos una de las reivindicaciones 3 a 18, caracterizado porque entre la tapa final (5) de la carcasa y el armazón en forma cesto calentado (7) está prevista una junta (21) formada por láminas flexibles con lavado de gas inerte.

20. Dispositivo según al menos una de las reivindicaciones 1 a 19, caracterizado porque para los gases de reacción están previstos 1 ó 2 tubos de vapor (17) que están conectados mediante un cono con una razón entre superficies de 2 a 3:1.

21. Dispositivo según la reivindicación 20, caracterizado porque los tubos de vapor (17) están dispuestos en un ángulo de 0 a 30º respecto al eje vertical del recipiente.

22. Procedimiento para la preparación continua de poliésteres de alto peso molecular por esterificación de ácidos dicarboxílicos y/o transesterificación de ésteres de ácidos dicarboxílicos con dioles y/o sus mezclas en presencia de catalizadores y con formación de un prepolímero con un dispositivo según al menos una de las reivindicaciones 1 a 21, caracterizado porque en la torre de reacción se prepara un prepolímero con > 40 a 70 unidades de repetición (DP) y este prepolímero se policondensa en un único reactor posterior para dar un poliéster con > 150 a 205 DP.

23. Procedimiento según la reivindicación 22, caracterizado porque se prepara un prepolímero con 45 a 65 DP, preferentemente con 50 a 60 DP.

24. Procedimiento según la reivindicación 22 ó 23, caracterizado porque se prepara un prepolímero que presenta un contenido en di-dioles de 0,6 a 0,9% en peso.

25. Procedimiento según al menos una de las reivindicaciones 22 a 24, caracterizado porque se prepara un prepolímero que presenta entre 20 y 40 mequiv./kg de grupos COOH terminales y entre 60 y 120 mequiv./kg de grupos OH terminales.

26. Procedimiento según al menos una de las reivindicaciones 22 a 25, caracterizado porque se prepara un prepolímero que presenta una proporción de sustancias de bajo punto de ebullición < 10 ppm.

27. Procedimiento según al menos una de las reivindicaciones 22 a 26, caracterizado porque durante la prepolimerización en la torre de reacción se trabaja a temperaturas situadas entre 5 y 20ºC por encima del punto de fusión de los productos intermedios correspondientes.

28. Procedimiento según al menos una de las reivindicaciones 22 a 27, caracterizado porque se mantiene un tiempo de reacción total, incluida la policondensación previa, de, como máximo, 3 horas, preferentemente de 2,6 horas.

29. Procedimiento según al menos una de las reivindicaciones 22 a 28, caracterizado porque se trabaja con una torre de reacción cuyos tubos de película descendente presentan un relleno formado por una empaquetadura estructurada, cuerpos llenadores, metal desplegado y/o espirales conductoras.

30. Procedimiento según al menos una de las reivindicaciones 22 a 29, caracterizado porque se prepara un poliéster con > 150 a 200 DP, preferentemente con > 150 a 180 DP.

31. Procedimiento según al menos una de las reivindicaciones 22 a 30, caracterizado porque se usa un reactor final que presenta un rotor en forma de cesto que gira horizontalmente en una carcasa de reactor con entrada y salida, poseyendo el rotor al menos un segmento calentado/enfriado al menos parcialmente.

32. Procedimiento según la reivindicación 31, caracterizado porque se trabaja esencialmente sin residuo de fondo, es decir, que el transporte de la masa fundida sobre los anillos tubulares formadores de superficies se efectúa con la colaboración de desprendedores transportadores.

33. Procedimiento según al menos una de las reivindicaciones 22 a 32, caracterizado porque la masa fundida se trata en la zona de descarga de la policondensación en el reactor final a una temperatura situada entre 5 y 20ºC por encima del punto de fusión en un espacio gaseoso a presión reducida.

34. Procedimiento según la reivindicación 33, caracterizado porque la masa fundida procedente de la policondensación se descarga a través de un conducto para masa fundida y se granula preferentemente durante 1 a 2 minutos.

35. Procedimiento según la reivindicación 33 ó 34, caracterizado porque el granulado se elabora por desprendimiento por golpes en caliente y se trata posteriormente manteniendo el granulado a la temperatura necesaria para la cristalización y el secado y mediante un desgaseado por difusión con la ayuda de un gas portador (aire o gas inerte) a una temperatura entre 150 y, como máximo, 180ºC.

36. Procedimiento según una de las reivindicaciones 33 a 35, caracterizado porque se prepara un producto final que presenta una proporción < 1 ppm de sustancias de bajo punto de ebullición capaces de difundirse y una proporción de cristales de 30 a 45% y está dotado de una forma de cristalita correspondiente a la temperatura de tratamiento y de un valor de conformación de las estructuras gauche y trans en la distribución de Gauss, aunque la capa exterior esférica de un grano granulado presenta una mayor estructura trans, es decir, orientación.

37. Procedimiento según al menos una de las reivindicaciones 22 a 36, caracterizado porque como diol se usa 1-etanodiol.

38. Procedimiento según una de las reivindicaciones 22 a 37, caracterizado porque como ácido dicarboxílico se usa ácido tereftálico.

39. Procedimiento según al menos una de las reivindicaciones 22 a 38, caracterizado porque como éster de ácido dicarboxílico se usa tereftalato de dimetilo (DMT).

40. Procedimiento según al menos una de las reivindicaciones 22 a 39, caracterizado porque como catalizadores se usan los metales antimonio, germanio, estaño y/o titanio o compuestos orgánicos de ellos, también en una sustancia de soporte porosa o en forma de nanopartículas.

Patentes similares o relacionadas:

Composición de adhesivo a base de un poliesteruretano y poliesteruretano, del 3 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Composición de adhesivo, en particular composición de adhesivo sensible a la presión, que contiene un polímero base, un caucho y además un plastificante y/o un […]

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

Poliésteres biodegradables y método de preparación de los mismos, del 29 de Abril de 2020, de Kingfa Science & Technology Co., Ltd: Un poliéster biodegradable que tiene un peso molecular medio numérico de 6000-135 000 g/mol, una distribución de pesos moleculares de 1,2-6,5 y un intervalo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Un procedimiento para estabilizar una composición de fase condensada incluyendo un éster cíclico en un proceso de fabricación de un poliéster o de lactida, del 18 de Diciembre de 2019, de Sulzer Management AG: Un procedimiento para estabilizar una composición de fase condensada, que contiene i) al menos un éster cíclico polimerizable y ii) al menos un catalizador capaz de catalizar […]

Nuevo método para preparar poliéstercarbonato muy transparente y muy resistente al calor, del 20 de Noviembre de 2019, de SK CHEMICALS CO., LTD.: Un método para preparar un poliéstercarbonato de base biológica, que comprende las etapas de: convertir un compuesto de Fórmula 2 en un reactivo intermedio que tiene un […]

Escamas de mezclas de éster y procedimientos para su producción, del 6 de Noviembre de 2019, de Perpetual Global Technologies Limited: Un procedimiento para producir escamas de una mezcla de éster que comprende bis-(hidroxietil)- tereftalato, dímeros, trímeros, tetrámeros, pentámeros […]