PROCEDIMIENTO PARA LA FABRICACION DE GRANULOS DE UREA.

Procedimiento para la fabricación de gránulos de urea con una esfericidad >

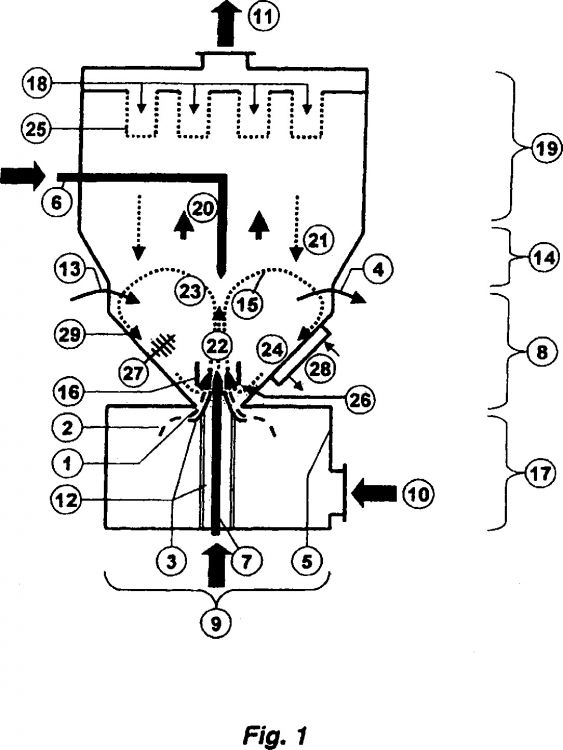

75% y una humedad residual definida =q ,5%, en un aparato de lecho fluidizado, en el que se introduce un líquido que contiene urea con una temperatura entre temperatura ambiente y por encima de la temperatura de fusión en una corriente de sustancia sólida del aparato de lecho fluidizado y se mantiene la corriente de lecho fluidizado a través de una circulación de gas que se alimenta desde abajo, caracterizado porque

- la corriente de gas es alimentada a la cámara de proceso (8) del aparato de lecho fluidizado sustancialmente horizontalmente y es desviada en la cámara de proceso (8),

- una corriente de partículas de materia que procede de una corriente de gas y material sustancialmente circular (15) formada en la cámara de proceso (8) es alimentada lateralmente a los chorros de gas (2) en la zona de entrada en la cámara de proceso (8),

- la velocidad de la circulación de la corriente de gas y material entre la zona de entrada de los chorros de gas (2) en la cámara de proceso (8) y una zona de inyección (22) puede ser aumentada por medio de chapas de guía (16) regulables y/o por aberturas en forma de intersticio regulables (1), de tal manera que a través del efecto de aspiración de los chorros de gas (2), son arrastradas más partículas de materia desde la corriente de gas y material (15) sustancialmente circular y de esta manera se ajusta una corriente regulable con alta carga de partículas,

- un líquido que contiene urea es pulverizado en la zona de alta carga de partículas de una zona de inyección (22) sobre la superficie de las partículas de materia y en la corriente de gas a temperaturas máximas inferiores a la temperatura de fusión de la urea pura, se deshidrata y se granula con separación simultánea por una transferencia de calor y/o de materia controlada o no controlada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/007598.

Solicitante: GLATT INGENIEURTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: NORDSTRASSE 12,D-99427 WEIMAR.

Inventor/es: JACOB, MICHAEL, RUMPLER, KARLHEINZ, DR., WAND, BERNHARD, BOBER, REINHARD, NOWAK, REINHARD.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B01J2/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › mediante la suspensión de la sustancia en polvo en un gas, p. ej. en forma de "lechos fluidificados" o de cortina.

Clasificación PCT:

- B01J2/16 B01J 2/00 […] › mediante la suspensión de la sustancia en polvo en un gas, p. ej. en forma de "lechos fluidificados" o de cortina.

Fragmento de la descripción:

Procedimiento para la fabricación de gránulos de urea.

La invención se refiere a un procedimiento o bien a un método para la fabricación de gránulos de urea con las características mencionadas en el preámbulo de la reivindicación 1 de la patente.

En los motores y especialmente en la industria del automóvil existe el problema de liberar los gases de escape, por ejemplo de camiones, de óxidos de nitrógeno (NOx) ("desnitrificación"). Esto sirve para la protección del medio ambiente y de esta manera deben cumplirse las especificaciones de las autoridades en la Euronorma 5 y 6. Para la desnitrificación de tales gases de escape por medio de tecnología SCR (Selective Catalytic Reduction = reducción catalítica selectiva) se necesita amoníaco. Transportar este amoníaco en botellas en los vehículos es poco práctico y no es posible por razones técnicas de seguridad. Ya se ha buscado un portador de amoníaco fácilmente manejable y éste se ha encontrado en forma de urea. La urea suministra el amoníaco necesario para la eliminación catalítica de óxidos de nitrógeno de los gases de escape de motores Diesel. Para poder emplear esta urea para la desnitrificación de gases de escape Diesel, debe estar presente, en interés de altas prestaciones, en forma concentrada, por lo tanto como granulado de sustancia sólida, lo que tiene, frente a soluciones acuosas igualmente utilizables, también la ventaja de que no es necesaria ninguna humidificación del depósito para evitar la congelación. Debido a la necesidad de una dosificación exacta de granulado de urea en los aparatos correspondientes para la liberación de amoníaco a partir de la urea, son necesarios altos requerimientos cualitativos exigidos a los granulados de urea. En particular, el tamaño del grano, la densidad y la resistencia deben mantener determinados valores.

El granulado de urea se emplea, como se conoce, en la industria de los fertilizantes. Las torres Prill, las instalaciones de lecho fluidizado, las secadoras de tambor, etc. pertenecen al estado de la técnica.

Se conoce a partir del documento DE 29 08 136 un procedimiento para la fabricación de granos de urea en el lecho fluidizado, en el que urea sólida en forma de polvo es cargada en un lecho fluidizado, que sirve como germen para los granos de urea a generar. Estos gérmenes son pulverizados en el lecho fluidizado con un líquido, que contiene un material que debe incorporarse en las partículas de urea. El líquido se adhiere en las partículas de gérmenes de urea y los granos de material que resultan de esta manera son secados y solidificados en el lecho fluidizado.

En este procedimiento es un inconveniente que no se puede evitar una aglomeración de granos de urea y no se puede conseguir una estructura uniforme del producto a generar a través de pulverización, de manera que se obtiene el material final con diferente calidad y composición no unitarias.

Se conoce a partir del documento DE 197 24 142 A1 la fabricación de fertilizantes mixtos granulados utilizando suspensiones de colada. Las suspensiones de colada están constituidas por una mezcla de urea fundida y sales inorgánicas de grano fino, que se alimentan, a temperaturas por encima del punto de fusión, a una instalación de lecho fluidizado conocida en sí con descarga clasificadora del producto acabado a través del fondo del lecho fluidizado y se inyectan a través de toberas de presión desde abajo y en la dirección de la circulación del medio de turbulencia en la capa fluidizada. La temperatura del aire de turbulencia alimentado para la generación y mantenimiento del lecho fluidizado y para la absorción del calor de cristalización de la suspensión de colada alimentada está por debajo de la temperatura de fusión de la colada, de manera que se lleva a cabo una solidificación y granulación definidas de la suspensión de colada en el lecho fluidizado a temperaturas de 95-105ºC para obtener granulados, en los que el 95% del material presenta un tamaño del grano de 1,6-5 mm y cuyo contenido de biuret es < 0,8 M-%. Biuret es un producto de descomposición de la urea, que se produce sobre todo durante el calentamiento bajo disociación de amoníaco.

Se conoce a partir del documento DE 31 17 892 A1 un aparato de lecho fluidizado para la fabricación de granulados, en el que se introduce un líquido en la corriente de sustancia sólida del granulador de lecho fluidizado. El aparato de lecho fluidizado presentas una sección transversal redonda, cuya parte inferior está configurada de manera que se estrecha cónicamente. En la parte cónica central del granulador de lecho fluidizado desemboca un canal de gas, en el que está dispuesta una tobera para la inyección del líquido. A través del canal de gas se alimenta un gas correspondiente para el mantenimiento del lecho fluidizado. El gas alimentado en el centro desgarra el líquido introducido a través de la tobera y arrastra una parte del material que se encuentra en el granulador de lecho fluidizado. En este caso se obtiene un canal de chorro más o menos definido, en el que las partículas de material pueden entrar en contacto con líquido. A través de fondo de forma cónica se alimenta el material pulverizado de nuevo al canal de chorro, de manera que se produce una circulación de partículas. Después de alcanzar un tamaño correspondiente del granulado, las partículas son descargadas desde el granulador de lecho fluidizado.

En este tipo de granulador de lecho fluidizado, la alimentación del gas para la generación del lecho fluidizado y la introducción del líquido se realizan en un lugar común en la parte inferior del granulador de lecho fluidizado. Las partículas que caen hacia atrás son frenadas por medio de fluidización (aire) que circulan en dirección vertical, son arrastradas y son desviadas hacia arriba. Se pueden producir pulsaciones, especialmente en el caso de cantidades mayores de partículas, y diferentes concentraciones de partículas alrededor de las toberas de pulverización, con lo que la humidificación de las partículas puede ser oscilante. La superficie libre relativamente grande de la entrada de gas en forma de un anillo circular conduce a la tendencia a la configuración de madejas de aire y, por lo tanto, a un ataque no uniforme de la circulación. Para obtener condiciones estables de proceso, el aparato debe funcionar a elevadas velocidades del aire, con lo que no se pueden regular las condiciones de fluidización libremente de acuerdo con condiciones óptimas del proceso. Las velocidades del gas excesivas obtenidas de esta manera en la proximidad de las toberas conducen a una aparición de polvo a través del secado por pulverización o bien a través de la cristalización por pulverización, y los polvos resultantes se almacenan durante el proceso de inyección sobre otras superficies de partículas y reducen la calidad de la superficie y la uniformidad (por ejemplo, la redondez) del producto. Por estos motivos, es difícil o imposible de realizar una humidificación uniforme de todas las partículas de material a tratar con líquido. Algunas partículas de material son pulverizadas con demasiado líquido, otras con muy poco líquido, de manera que no se puede conseguir un producto final con tamaño uniforme del grano y con la misma estructura del material. Además, las instalaciones solamente son adecuadas para la granulación de volúmenes reducidos de material y en el caso de volúmenes mayores se plantean problemas con respecto a la generación y al mantenimiento del canal de chorro.

Otras publicaciones, como DE 31 17 892, DE OS 102 52 734, DE 693 10 629, EP 0 026 918 y EP 1 136 485 contienen procedimientos, en parte también para la producción de gránulos de urea, que no son adecuadas, sin embargo, para cumplir los altos requerimientos planteados a los gránulos de urea necesarios para la industria del automóvil, especialmente para conseguir también un intervalo de granulación muy estricto, una alta esfericidad, una superficie lisa y una humedad residual reducida definida.

Todos los procedimientos conocidos para la fabricación de granulados de urea tienen el inconveniente común de que el producto de masas fabricado granulado de urea solamente cumple en una medida insuficiente o incluso no cumple los requerimientos de la desnitrificación de los gases de escape de motores Diesel. Los granulados no son suficientemente redondos, tienen un intervalo amplio de tamaños de los granos y no presentan una superficie lisa.

Por otra parte, se conocen a partir del documento DE 103 22 062 A1 una procedimiento y una instalación para la aplicación de líquidos en una corriente de sustancia sólida de un aparato de lecho...

Reivindicaciones:

1. Procedimiento para la fabricación de gránulos de urea con una esfericidad > 75% y una humedad residual definida

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el líquido que contiene urea es pulverizado y es secado en una corriente de gas a temperaturas hasta máximo 130ºC.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque como líquido que contiene urea se utiliza una solución de urea, una suspensión de urea, una colada de urea o una solución de colada de urea.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque se alimenta un gas de proceso (10) al aparato de lecho fluidizado con temperaturas entre -20ºC y 250ºC.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque la temperatura de la materia en la corriente de gas y material sustancialmente circular (15) se mantiene entre 40ºC y 120ºC.

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque se alimentan uno o varios aditivos en forma de agentes de separación orgánicos o inorgánicos en forma líquida a la zona de inyección (22) para influir sobre las propiedades del material.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque por medio de una instalación de eliminación del polvo (25), la sustancia sólida (21) precipitada desde el aire de escape cargado con sustancia sólida (20) es conducida a la corriente de gas y material (15) sustancialmente circular.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque el líquido que contiene urea y los aditivos son inyectados en la corriente de gas y material (15) sustancialmente circular a través de una o varias toberas de pulverización (7) que pulverizan hacia arriba y/o a través de una o varias toberas de pulverización (6), que pulverizan en dirección discrecional.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque la corriente de gas y material (15) sustancialmente circular se puede ajustar de forma regulable a través de la modificación del tamaño y configuración de una o varias aberturas en forma de intersticio (1) y/o a través de una o varias chapas de guía (16), de manera que estas últimas están previstas con preferencia en la cámara de proceso (8).

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, caracterizado porque a la corriente de gas y material (15) sustancialmente circular se añaden partículas de material sólido a través de uno o varios sistemas de entradas (13).

11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque en la zona de retorno (24) de la corriente de gas y material (15) sustancialmente circular se genera materia fina como gérmenes para el proceso de formación de granulado por medio de una o varias instalaciones de desmenuzamiento (27).

12. Procedimiento de acuerdo con una de las reivindicaciones 1 a 11, caracterizado porque la pared lateral o paredes laterales (29) del aparato de lecho fluidizado se pueden refrigerar o calentar a través de una o varias instalaciones de transmisión de calor (28).

13. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, caracterizado porque los gránulos de urea obtenidos son provistos en al menos otra etapa dentro de una sección posterior del aparato de lecho fluidizado propiamente dicho o con preferencia en un aparato adicional con al menos un agente de separación inorgánico o con preferencia orgánico.

14. Procedimiento de acuerdo con una de las reivindicaciones 1 a 13, caracterizado porque los gránulos de urea presentan un intervalo de granulación muy estrecho de

15. Procedimiento de acuerdo con una de las reivindicaciones 1 a 14, caracterizado porque para ejercer una influencia sobre las propiedades del material, se agregan uno o varios aditivos en forma de agentes de separación orgánicos en forma líquida.

16. Procedimiento de acuerdo con una de las reivindicaciones 1 a 15, caracterizado porque la corriente de gas y material (15) sustancialmente circular es ajustada de forma regulable por medio de una o varias aberturas en forma de intersticio (1) ajustadas fijamente o regulables y/o por medio de una o varias chapas de guía (16) ajustadas fijamente o regulables, en el que una o varias piezas de desviación (3), que pueden ser regulables, están previstas, respectivamente, en la zona de la(s) abertura(s) en forma de intersticio, en su zona central colocada en el interior de la instalación, las cuales se ocupan de que el gas de proceso sea dirigido hacia arriba en curva desde la zona de admisión sustancialmente perpendicular y en la dirección de un plano longitudinal del aparato de lecho fluidizado a través de al menos una abertura (1) en forma de intersticio, con preferencia dos aberturas (1) en forma de intersticio, y en la zona de salida de la corriente, es decir, la zona de entrada en la cámara de proceso (8), sustancialmente paralela al eje longitudinal.

17. Procedimiento de acuerdo con una de las reivindicaciones 1 a 16, caracterizado porque la cámara de proceso (8), vista desde arriba, tiene una sección transversal al menos aproximadamente rectangular.

18. Procedimiento de acuerdo con una de las reivindicaciones 1 a 17, caracterizado porque la corriente de gas y material (15) sustancialmente circular está configurada de forma sustancialmente cilíndrica y están previstas una o varias, con preferencia dos, corrientes de material sustancialmente cilíndricas de este tipo en el aparato de lecho fluidizado.

Patentes similares o relacionadas:

Procedimiento para el tratamiento de partículas sólidas, del 24 de Julio de 2019, de GLATT INGENIEURTECHNIK GMBH: Procedimiento para el tratamiento de partículas sólidas con el fin de la aglomeración, del revestimiento, de la estratificación, de la granulación por pulverización […]

Formulación de fitasa, del 19 de Junio de 2019, de BASF Enzymes LLC: Una formulación enzimática líquida que consiste en: (a) una fitasa que tiene 11.000-12.000 unidades/g, en la que la fitasa es una 6-fitasa (según el sistema […]

Aglomeración controlada, del 5 de Junio de 2019, de Veloxis Pharmaceuticals A/S: Un procedimiento para la fabricación de un material particulado, comprendiendo el procedimiento i) pulverizar una primera composición […]

Estrella rotativa de secado para el tratamiento de partículas sólidas, del 15 de Mayo de 2019, de GLATT INGENIEURTECHNIK GMBH: Aparato de fluidización , que comprende una cámara de distribución y una cámara de turbulencia , en donde la cámara de turbulencia está dispuesta sobre la cámara […]

Aglomeración controlada, del 8 de Mayo de 2019, de Veloxis Pharmaceuticals A/S: Una composición farmacéutica que comprende un material particulado que consiste en una sustancia terapéuticamente y/o profilácticamente activa, […]

Procedimientos para fabricar material granular encapsulado, procedimientos para secar materiales de recubrimiento y secadores de lecho fluidizado, del 3 de Abril de 2019, de R.P. SCHERER TECHNOLOGIES, LLC: Un procedimiento para secar un material de recubrimiento que contiene agua y forma un recubrimiento cuando un contenido de agua del material […]

Procedimiento y aparato de granulación en lecho fluido, del 14 de Marzo de 2018, de CASALE SA: Procedimiento de granulación en lecho fluido de una sustancia dada, que comprende las etapas de: - proporcionar un lecho fluido de un material particulado que comprende […]

Gránulos de nitrato de amonio, del 1 de Noviembre de 2017, de OMNIA FERTILIZER LIMITED: Un procedimiento de producción de gránulos de nitrato de amonio de calidad de explosivo adecuados para uso en una composición explosiva de ANFO, en la que los […]