GASIFICADOR DE MULTIPLES FACETAS Y PROCEDIMIENTOS RELACIONADOS.

Un gasificador (1) que comprende:

una entrada de combustible grueso (2);

una sección de gasificación de lecho fijo de dos fases para recibir el combustible grueso desde la entrada de combustible grueso (2), comprendo dicha sección de gasificación de lecho fijo (4, 5, 8, 11, 13):

una sección de lecho fijo superior (4, 5, 8, 13) en la que el combustible grueso puede desvolatilizarse para formar gases volatilizados que pueden fluir hacia abajo;

una sección de lecho fijo inferior;

una pluralidad de accesos de inyección (6, 10, 25, 26, 53) configurados para introducir oxígeno, vapor o aire en las diferentes secciones del gasificador (1), en el que una parte de los accesos (6, 10, 19, 25) están localizados adyacentes a la entrada de combustible grueso (2);

un recinto superior (14); y

un sitio para el efluente de gas (15, 56) desde el que los gases obtenidos a partir del combustible grueso pueden descargarse, en el que el gas efluente de la sección de gasificación del lecho fijo (4, 5, 8, 13) pueden recogerse dentro del recinto superior (14) y en el que el sitio para el efluente de gas (15, 56) se localiza adyacente al recinto superior (14);

el gasificador comprende adicionalmente y está caracterizado por:

un estrechamiento de la sección transversal interna (11) en la sección de lecho fijo superior (4, 5, 8, 13);

estando dispuesto el recinto superior (14) adyacente al estrechamiento de la sección transversal interna (11)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US01/46382.

Solicitante: EMERY ENERGY COMPANY L.L.C.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 157 WEST PIERPOINT AVENUE,SALT LAKE CITY, UT 84101.

Inventor/es: HASSETT,SCOTT.

Fecha de Publicación: .

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C01B3/36 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con oxígeno o mezclas que contienen oxígeno como agentes gasificantes.

- C10J3/08 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › C10J 3/00 Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor. › con separación de cenizas en estado líquido.

- C10J3/16 C10J 3/00 […] › reaccionando simultáneamente oxígeno y agua con el material carbonoso.

- C10J3/26 C10J 3/00 […] › de arriba a abajo.

- C10J3/46 C10J 3/00 […] › Gasificación de combustibles granulares o pulverulentos en suspensión.

- C10J3/48 C10J 3/00 […] › Aparatos; Instalación.

- C10J3/50 C10J 3/00 […] › Dispositivos de carga del combustible.

- C10J3/52 C10J 3/00 […] › Dispositivos de eliminación de cenizas.

- C10J3/64 C10J 3/00 […] › con descomposición de los productos de destilación.

- C10J3/66 C10J 3/00 […] › por introducción de los mismos en la zona de gasificación.

- C10J3/72 C10J 3/00 […] › Otras características.

- C10J3/84 C10J 3/00 […] › con medios para eliminar lodos o alquitrán del gas.

Clasificación PCT:

- C10B3/00 C10 […] › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › Hornos de coque de cámaras verticales.

- C10J3/16 C10J 3/00 […] › reaccionando simultáneamente oxígeno y agua con el material carbonoso.

Clasificación antigua:

Fragmento de la descripción:

Gasificador de múltiples facetas y procedimientos relacionados.

Campo de la invención

La presente invención se refiere, en general, a la gasificación de combustibles que contienen carbono y, más particularmente, a un nuevo aparato y metodología de gasificación para la gasificación de reservas carbonosas que incorpora tanto procedimientos de gasificación en lecho fijo como procedimientos de gasificación de tipo flujo atrapado en un recipiente. Opcionalmente, pueden utilizarse los principios de fluidificación en el gasificador. El carbón mineral de carbono activado generado internamente puede usarse como el absorbente principal para la limpieza del gas de síntesis para producir un gas de síntesis (gas de síntesis) medio ambientalmente mejor. La presente invención es capaz de recibir y procesar combustibles gruesos en las secciones de lecho fijo y sólidos pulverizados o finos, así como materia prima líquida y gaseosa, en la sección de flujo atrapado.

Antecedentes de la invención

En líneas generales, la gasificación es la creación de un gas combustible conocido como gas de síntesis y denominado habitualmente como "gas de síntesis" en el presente documento, a partir de combustibles que contienen carbono. La gasificación es un procedimiento industrial bien conocido, usado para convertir materias primas sólidas, líquidas y gaseosas, usando reactantes tales como aire, oxígeno y vapor, en gases tales como hidrógeno, monóxido de carbono, dióxido de carbono y metano. Los gases resultantes pueden usarse para generar energía eléctrica, producir calor y vapor, o como una materia prima para la producción de diversos compuestos químicos y combustibles líquidos, o cualquier combinación de los anteriores. Para valorar la presente invención, será útil haber entendido la historia de la gasificación y las actuales limitaciones de la técnica anterior en tecnologías de gasificación comerciales.

Se han usado diversas formas de gasificación desde 1800 como una manera de convertir los combustibles sólidos (principalmente carbono) en combustible gaseoso (gas de síntesis o syngas). La gasificación de carbón vegetal a gran escala se aplicó en primer lugar como una manera para generar gas ciudad, distribuido a través de sistemas de gaseoductos por gran parte de Europa antes del desarrollo y uso del gas natural.

Los procedimientos de gasificación más antiguos se conocen como gasificación en lecho fijo (o lecho móvil). Los alemanes desarrollaron originalmente una gasificación en lecho fijo y, posteriormente, los primeros gasificadores de carbón vegetal en lecho fijo a gran escala. Más recientemente, otros han desarrollado procedimientos adicionales que incluyen gasificación en lecho fluidizado y procedimientos de gasificación de lecho atrapado o de flujo atrapado. Los tres procedimientos de gasificación tienen características beneficiosas así como limitantes, que se describirán de forma general en el siguiente análisis.

La gasificación en lecho fijo requiere combustibles gruesos (típicamente 6,35 mm - 50,8 mm de diámetro). La tecnología de gasificación en lecho fijo mejor conocida y usada más ampliamente es el gasificador de ceniza seca Lurgi (la ceniza se recupera seca y no se convierte en fundido o escoria). La tecnología de ceniza seca Lurgi se usa actualmente en Sudáfrica para convertir las grandes reservas de carbón en gas de síntesis, que se convierte después en combustibles líquidos y compuestos químicos mediante catalizadores para gas de síntesis aguas abajo. Casi la mitad de todos los combustibles para transporte usados en Sudáfrica procede de plantas de gasificación de carbón basadas en Lurgi en este país. Actualmente, hay una instalación de gasificación basada en Lurgi en Estados Unidos que convierte lignito (alta humedad, calidad baja) en gas de síntesis, que después se convierten posteriormente en metano de calidad para gaseoductos y se comercializa en el sistema de gaseoductos de gas natural. Una ventaja del gasificador Lurgi es su capacidad para producir gas de síntesis con una proporción de hidrógeno a monóxido de carbono mayor de dos. Esto permite que el gas de síntesis, después de la limpieza, se use en procedimientos de conversión aguas abajo para preparar combustibles líquidos y compuestos químicos que requieren esta mayor propor-ción.

La gasificación en lecho fijo usa combustibles gruesos, que en primer lugar deben desvolatilizarse (es decir, eliminar de los mismos todos los compuestos volátiles) antes de que ocurra la gasificación del carbono fijo restante. Que el gas de síntesis contenga alquitranes y aceites del gasificador de ceniza seca Lurgi conduce al desarrollo del gasificador de formación de escoria en lecho fijo Lurgi de Gas Británico (BG/L). Aunque también contiene alquitranes y aceites con el efluente del gas de síntesis bruto inicial, el BG/L tiene la capacidad de recircular y reinyectar los alquitranes y aceites en la sección de formación de escoria inferior más caliente (ceniza fundidas) del gasificador, donde los alquitranes y aceites se convierten en los constituyentes del gas de síntesis. La reinyección de alquitranes y aceites es una etapa adicional innecesaria que se elimina mediante la presente invención. Sería un avance en la técnica de los gasificadores de lecho fijo proporcionar un sistema de gasificación que evite la creación de alquitranes y aceites en el efluente de gas de síntesis bruto.

Las características técnicas limitantes de la gasificación en lecho fijo incluyen: (1) contenido de alquitranes y aceite en el gas de síntesis; (2) dificultad para usar finos de carbón vegetal/combustible porque atascan el espacio hueco entre los combustibles gruesos en el lecho fijo (debido a esto, grandes pilas de finos de carbón vegetal descargados se acumulan cerca de estas plantas o se transportan fuera del sitio a las instalaciones de combustión que puedan usar finos, dando como resultado eficacias carbón vegetal a producto globales bajas); (3) dificultad para usar materias primas de hidrocarburo líquido; y (4) dificultades para usar carbones vegetales de obturación (carbones vegetales con temperaturas de fusión de ceniza bajas) que a menudo requieren agitación mecánica para agitar el lecho de combustible.

Un procedimiento de gasificación más nuevo se conoce como gasificación de flujo atrapado o de lecho atrapado. Los combustibles sólidos pulverizados y/o combustibles líquidos viscosos se suministran al reactor de gasificación y se convierten rápidamente en gas de síntesis. Una ventaja principal de los procedimientos de gasificación de flujo atrapado es que no se producen aceites ni alquitranes, impidiendo su presencia en el gas de síntesis efluente.

Otra ventaja del procedimiento de gasificación de flujo atrapado es su capacidad para gasificar materias primas líquidas (es decir, petróleo o residuos pesados de petróleo de las refinerías). Las tecnologías de gasificación de flujo atrapado principales incluyen aquellas desarrolladas por: Texaco, Shell y Dow Chemical (Destec). Los procedimientos de gasificación de flujo atrapado son incapaces de procesar fácilmente combustibles gruesos. Esto hace difícil procesar ciertos combustibles, tales como biomasa y residuos sólidos municipales segregados o recortes de neumáticos (los combustibles no pueden pulverizarse económicamente para usarlos como combustible). Otra limitación de la gasificación de flujo atrapado es la incapacidad de conseguir un control interno amplio de la proporción de hidrógeno a monóxido de carbono en el gas de síntesis que sale. Ajustar esta proporción en favor del hidrógeno requeriría un reactor de desplazamiento de agua-gas-aguas abajo adicional para aumentar el hidrógeno y reducir el monóxido de carbono.

Las tecnologías de gasificación de flujo atrapado tienen también limitaciones técnicas y de procesamiento del combustible. Para transportar el combustible al gasificador, algunos de los gasificadores de flujo atrapado usan un suministro en suspensión que, a menudo, es agua mezclada con sólidos pulverizados a una proporción de aproximadamente 1:2, respectivamente. Otro gasificador de flujo atrapado comercial usa suministros de sólido pulverizado seco al gasificador. Todos estos gasificadores producen un gas de síntesis con una proporción de hidrógeno a monóxido de carbono de aproximadamente 1:2 o menor, con una capacidad limitada para controlar esta relación. Los gasificadores que usan el procedimientos de suministro en suspensión para materias primas sólidas limitan su capacidad al uso de combustibles de alto contenido de humedad tales como carbones vegetales de lignito, puesto que...

Reivindicaciones:

1. Un gasificador (1) que comprende:

una entrada de combustible grueso (2);

una sección de gasificación de lecho fijo de dos fases para recibir el combustible grueso desde la entrada de combustible grueso (2), comprendo dicha sección de gasificación de lecho fijo (4, 5, 8, 11, 13):

una sección de lecho fijo superior (4, 5, 8, 13) en la que el combustible grueso puede desvolatilizarse para formar gases volatilizados que pueden fluir hacia abajo;

una sección de lecho fijo inferior;

una pluralidad de accesos de inyección (6, 10, 25, 26, 53) configurados para introducir oxígeno, vapor o aire en las diferentes secciones del gasificador (1), en el que una parte de los accesos (6, 10, 19, 25) están localizados adyacentes a la entrada de combustible grueso (2);

un recinto superior (14); y

un sitio para el efluente de gas (15, 56) desde el que los gases obtenidos a partir del combustible grueso pueden descargarse, en el que el gas efluente de la sección de gasificación del lecho fijo (4, 5, 8, 13) pueden recogerse dentro del recinto superior (14) y en el que el sitio para el efluente de gas (15, 56) se localiza adyacente al recinto superior (14);

el gasificador comprende adicionalmente y está caracterizado por:

un estrechamiento de la sección transversal interna (11) en la sección de lecho fijo superior (4, 5, 8, 13);

estando dispuesto el recinto superior (14) adyacente al estrechamiento de la sección transversal interna (11).

2. El gasificador (1) de acuerdo con la reivindicación 1, en el que el recinto superior (14) está configurado para proporcionar un tiempo de residencia del gas efluente y una temperatura operativa suficientes para craquear los alquitranes y aceites contenidos dentro del gas efluente.

3. El gasificador (1) de acuerdo con la reivindicación 1, en el que la sección de lecho fijo superior (4, 5, 8, 13) está configurada para funcionar a una temperatura que convierte una parte del combustible grueso en carbono activado.

4. El gasificador (1) de acuerdo con la reivindicación 3, en el que el gasificador (1) está configurado de manera que el carbono activado queda atrapado en el gas efluente.

5. El gasificador (1) de acuerdo con la reivindicación 4, que comprende adicionalmente un colector de carbono activado (59) para capturar y retirar el carbono activado y atrapado en el gas efluente.

6. El gasificador de acuerdo con la reivindicación 3, que comprende adicionalmente un acceso de retirada de carbono activado (61) para permitir la retirada del carbono activado de la sección de gasificación de lecho fijo (4, 5).

7. El gasificador de acuerdo con la reivindicación 1, en el que los accesos de inyección (6, 10, 25, 26, 53) están configurados para facilitar el control de temperatura dentro del gasificador.

8. El gasificador de acuerdo con la reivindicación 1, en el que los accesos de inyección (6, 10, 25, 26, 53) están configurados para controlar la cantidad de oxígeno, vapor o aire en las diferentes secciones del gasificador para promover una reacción de desplazamiento parcial agua-gas.

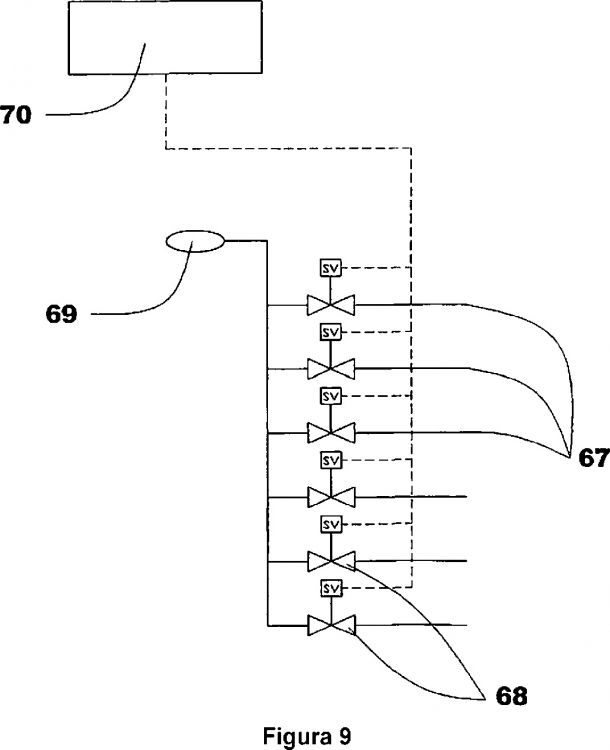

9. El gasificador de acuerdo con la reivindicación 1, que comprende adicionalmente una pluralidad de chorros pulsátiles (65, 67) dispuestos alrededor de la sección de lecho fijo inferior (8, 11, 13) configurados para agitar el combustible grueso o las cenizas dentro de la sección de lecho fijo (4, 5, 8, 13).

10. Un procedimiento de gasificación de una materia prima de combustible carbonoso en un dispositivo gasificador (1) que comprende las etapas de:

suministrar un combustible grueso en la sección de lecho fijo superior de un gasificador (1) de acuerdo con las reivindicaciones 1 ó 2; y

introducir oxígeno, vapor o aire en la sección de lecho fijo superior (4, 5) y la sección de lecho fijo inferior para controlar la temperatura en el gasificador (1), y

retirar el gas efluente del gasificador (1), en el que la sección de lecho fijo superior funciona a una temperatura suficiente para desvolatilizar el combustible grueso y formar gases volatilizados que fluyen hacia abajo.

11. El procedimiento de la reivindicación 10 en el que la sección de lecho fijo superior (4, 5, 8, 13) funciona a una temperatura que convierte una parte del combustible grueso en carbono activado.

12. Un procedimiento para retirar los contaminantes en fase vapor del gas efluente producido mediante la gasificación del combustible carbonoso, en el que la gasificación del combustible carbonoso produce también un absorbente de carbono activado como un subproducto de acuerdo con el procedimiento de la reivindicación 11, comprendo dicho procedimiento las etapas de:

suministrar el absorbente de carbono activado a una cámara de filtro de bolsa (59) que tiene una bolsa de filtro en su interior, hasta que la bolsa de filtro se reviste con una capa de absorbente; e

introducir el gas efluente en la cámara de filtro de bolsa (59), en la que una cantidad suficiente de absorbente de carbono activado se suministra a la cámara de filtro de bolsa (59) para revestir la bolsa del filtro y facilitar el contacto íntimo entre el absorbente de carbono activado y los contaminantes en fase vapor y retirar, de esta manera, los contaminantes en fase vapor del gas efluente.

Patentes similares o relacionadas:

Dispositivos libres de emisiones para la ejecución de trabajo mecánico, del 24 de Junio de 2020, de RV Lizenz AG: Dispositivo para la ejecución de trabajo mecánico, en donde el dispositivo obtiene la energía necesaria para el funcionamiento a partir de la […]

Aprovechamiento termoquímico de materiales carbonosos, en particular para la generación de energía sin emisiones, del 7 de Agosto de 2019, de RV Lizenz AG: Procedimiento para la producción de energía (E1, E2, E4) y/o hidrocarburos y metanol (M60, M61) mediante el aprovechamiento de materiales carbonosos (M10, […]

Método de producción de gas sintético, del 10 de Julio de 2019, de Haffner Energy: Método de producción de un gas de síntesis a partir de una materia orgánica que contiene una tasa de humedad inferior a un 20 %, que comprende una […]

Procedimiento y dispositivo para la obtención de carburantes y gases combustibles a partir de sustancias orgánicas, del 10 de Abril de 2019, de Gim Holding BV: Procedimiento para la obtención de carburantes y gases combustibles a partir de sustancias orgánicas , descomponiéndose térmicamente las sustancias orgánicas para formar […]

Reactor para producir un gas producto a partir de un combustible, del 30 de Enero de 2019, de MILENA-OLGA Joint Innovation Assets B.V: Método para producir un gas producto a partir de un combustible, que comprende - la introducción del combustible en una cámara de pirólisis y la ejecución […]

Sistema y método para gasificación de material carbonáceo, del 17 de Enero de 2019, de GLOCK, GASTON: Dispositivo para la gasificación de material que contiene carbono, en especial madera, con un generador de gas , al que se alimenta el material a gasificar […]

Dispositivo de gasificación de cuba, del 12 de Septiembre de 2018, de BIG DUTCHMAN INTERNATIONAL GMBH: Dispositivo de gasificación de cuba para la generación de gas de combustión a partir de una materia sólida que contiene carbono, que comprende: - una pared […]

Generador de gas de dos etapas para generar gas de síntesis, del 17 de Enero de 2018, de Indian Oil Corporation Limited: Un sistema para producir gas de síntesis, comprendiendo el sistema : un generador de gas de una primera etapa, para gasificar un material de alimentación […]