GASIFICADOR DE FUSION EN CUBA Y UN PROCEDIMIENTO PARA EL TRATAMIENTO TERMICO Y APROVECHAMIENTO DE RESIDUOS.

Procedimiento para el tratamiento térmico y aprovechamiento de residuos de las clases,

consistencias y composiciones más diversas en un gasificador de fusión en cuba, caracterizado porque

- una vez que se ha encendido el gasificador de fusión en cuba, los residuos y aditivos se introducen a través de las partes de la cuba (8; 7) directamente hasta la zona de alta temperatura (H),

- a continuación se inyecta oxígeno en la zona de alta temperatura (H),

- los componentes minerales y metálicos de los residuos gotean o escurren,

- debido a las reacciones de conversión termoquímicas se producen simultáneamente productos de reacción gaseosos calientes como parte del gas bruto con los componentes orgánicos del residuo que no han sido quemados totalmente y que van descendiendo mediante dispositivos de aspiración (10) en flujo paralelo en sentido hacia el hogar (2), y se someten a una descomposición pirolítica,

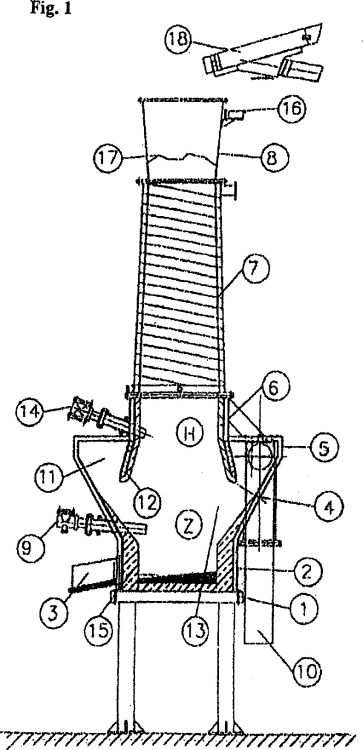

- el cok de pirólisis que se forma durante el tiempo de sedimentación en la zona de reducción/craking (Z) se quema con oxígeno para formar otros productos de reacción gaseosos como gas bruto, acumulándose en el hogar (2) las escorias y el metal, y

- todo el gas bruto se aspira al mismo tiempo lateralmente entre la zona de alta temperatura (H) y la zona de reducción/craking (Z) a contracorriente, en flujo paralelo y en dirección transversal a las direcciones de flujo de los gases del horno

Tipo: Resumen de patente/invención. Número de Solicitud: W0100401DE.

Solicitante: SCHAAF, MICHAEL, DIPL.-KRIST.

FEUSTEL, HANS ULRICH, DIPL.-ING.

MALLON, JOACHIM, DIPL.-PHYS.

SCHEIDIG, KLAUS, DR.-ING.

Nacionalidad solicitante: Alemania.

Dirección: C/O INGITEC BUROGEMEINSCHAFT FUR GIESSEREITECHNIK GBR MERSEBURGER LANDSTRASSE,04179 LEIPZIG.

Inventor/es: SCHAAF,MICHAEL,DIPL.-KRIST, FEUSTEL,HANS ULRICH,DIPL.-ING, MALLON,JOACHIM,DIPL.-PHYS, SCHEIDIG,KLAUS,DR.-ING.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- C10J3/16 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › C10J 3/00 Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor. › reaccionando simultáneamente oxígeno y agua con el material carbonoso.

- C10J3/26 C10J 3/00 […] › de arriba a abajo.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Gasificador de fusión en cuba y un procedimiento para el tratamiento térmico y aprovechamiento de residuos.

La invención se refiere a un gasificador de fusión en cuba y a un procedimiento para el tratamiento térmico y el aprovechamiento de residuos de las clases, consistencia y composición más diversas.

Es sabido que los residuos que se vayan a tratar térmicamente con técnica convencional de hornos de cuba, como por ejemplo el alto horno y el horno de cubilote, representan unas mezclas de materiales sumamente inhomogéneas. Como carga en el tragante del horno presentan tanto unas altas resistencias al flujo como también por lo general una marcada dirección de marcha por la pared y por encima de la pared. El aprovechamiento ecológico de residuos/desechos orgánicos se limita en esta técnica de instalaciones al insuflado o aspirado en la zona de alta temperatura y por lo tanto al empleo de sustancias gaseosas, líquidas o materias sólidas de grano fino. La carga a través del tragante, es decir la alimentación de material usual en la producción de hierro fundido y arrabio, desde arriba en la cuba del horno normalmente no es aplicable para residuos orgánicos. Los residuos orgánicos están sujetos entonces a una pirólisis convencional y enriquecen el gas de alto horno con productos de pirólisis.

Por el estado de la técnica se conocen el procedimiento OxiCup y el procedimiento KSK, que han resuelto este problema. Con estos dos procedimientos se puede producir un gas bruto con altos contenidos en CO y H2, que está prácticamente exento de sustancias orgánicas nocivas.

En el procedimiento OxiCup desarrollado por la Firma Küttner de Essen, se trata de un horno de cubilote de viento caliente con superior empleo de oxígeno, que transforma materiales orgánicos. El carácter ecológico del procedimiento se asegura en este caso por medio de una técnica especial de depuración de los gases de escape, tal como se describe en Michael Lemperle, "The application of cupola fumaces in foundnes and steel plants" (La aplicación de hornos de cubilote en fundiciones y acerías), separata de CPT. Vol. 14 Nº 2/1998, pág. 4-11, Editorial Giesserei-Verlag GmbH, Düsseldorf. El inconveniente es en este caso que sólo se pueden transformar cantidades limitadas de residuos/desechos orgánicos.

En cambio, con el empleo del procedimiento KSK que es un principio de recirculación de gas y la correspondiente técnica de instalación parece ser posible el empleo ilimitado de residuos orgánicos. El carácter ecológico del procedimiento se asegura por una realimentación exterior de todo el gas de alto horno a la zona de alta temperatura. De este modo el gas bruto se aspira de la zona de la parte inferior de la cuba, donde termina la descomposición pirolítica de los componentes orgánicos de los materiales empleados.

Por el documento DE 196 40 497 C2 se da a conocer por ejemplo un horno de cubilote de recirculación de gas calentado por cok para el aprovechamiento material y/o energético de los materiales de residuo, en el que la cuba del horno, que se ensancha cónicamente desde el embudo de carga hasta el hogar está compuesta por tramos de horno que se ensanchan de forma cónica y/o tramos cilíndricos en la zona del plano de recirculación de gas y de extracción del exceso de gas y que presenta sendas cámaras de aspiración y una cámara anular de gran volumen de calmado del gas, que están comunicadas entre sí por una parte de la cuba del horno con un estrechamiento de la sección y una lanza de inyección directa de oxígeno allí instalada dirigida oblicuamente hacia la zona de fusión y sobrecalentamiento. Debajo del embudo de carga está situada una extracción de gas adicional y en la cámara superior de aspiración y calmado del gas está colocada una tubuladura para un orificio de inspección o para la instalación de un mechero adicional. La cámara inferior de aspiración y calmado del gas está comunicada directamente con una esclusa de alimentación de materia sólida así como con una tubuladura de aspiración del exceso de gas y uno o varios dispositivos de alimentación de agua. Esta disposición y realización de los distintos tramos del horno pretenden garantizar un desarrollo del proceso sin perturbaciones durante el aprovechamiento material o energético de los diversos materiales empleados con diferente consistencia y distintos intervalos de reblandecimiento, donde por una parte se reduce la velocidad del gas en la zona de los dos niveles de aspiración de gas, y con ello las manifestaciones complementarias y sedimentaciones de polvo en la zona de los orificios de recirculación de gas y aspiración del exceso de gas, de tal modo que está garantizado un desarrollo del proceso sin perturbaciones incluso utilizando materiales de alimentación húmedos, tales como por ejemplo fracciones de basura doméstica, y las temperaturas específicas del proceso que aparecen superiores a 800ºC ya no dan lugar a manifestaciones nocivas de sinterizado. Además el estrechamiento local de la cuba del horno por encima del nivel de aspiración del exceso de gas en las zonas de las toberas de oxígeno permite la formación de una segunda zona caliente activa termoquímicamente caracterizada por una alimentación regulable de oxígeno, y un tiempo de permanencia más largo de los materiales empleados con lo cual se puede realizar la terminación controlada de todos los procesos de gasificación y desgasificación específicos del material de los materiales empleados antes de que siga descendiendo la carga. El inconveniente es en este caso y en todos los demás procedimientos conocidos de recirculación de gas en hornos de cubilote con recirculación de gas oxígeno, que por la extracción del gas de proceso de la zona situada frente al nivel de recirculación de gas relativamente frío de la zona de fusión y sobrecalentamiento, y por las pérdidas de temperatura que surgen durante el transporte a través de las tuberías, se condensan compuestos de oleopirólisis orgánica y/o de alquitrán del gas de recirculación, que pueden dar lugar al detrimento de la función de las instalaciones de medida y regulación instaladas en las conducciones de recirculación de gas así como a perturbaciones del funcionamiento de los quemadores de las toberas de impulsión debido a manifestaciones de petardeo.

Igualmente se da a conocer en el documento DE 40 30 554 A1 un procedimiento y un dispositivo para el tratamiento térmico de residuos en una cámara de reacción. La cámara de reacción pretende poder eliminar de forma neutra para el medio ambiente todos los residuos en polvo, en trozos, sólidos, pastosos, plásticos y/o líquidos mediante combustión, gasificación y fusión. Se pretende que en función del material y de la conducción de la reacción el procedimiento puede trabajar eficazmente hasta una presión de 10 bar. Para mayor equipamiento le corresponden a la cámara de reacción unas fases de procedimiento de tratamiento térmico de residuos tales como un dispositivo de pirólisis o un secado de fangos. Lo básico del procedimiento es que en el equipo subdividido en horno superior y horno inferior, haya por lo menos una zona de combustión y fusión que genera por combustión de materiales que contengan carbono con un medio de acción oxidante y añadiendo exceso de un material que contenga calcio. Los inconvenientes del procedimiento expuesto en el documento DE 40 30 554 A1 para el tratamiento térmico de residuos en una cámara de reacción estriban en que en la técnica de la instalación es preciso integrar unos cierres de gas estancos a la presión complejos para la instalación y para la seguridad, y que el procedimiento solamente se puede realizar a presión. Las posibilidades de tratamiento térmico de residuos dados a conocer por la técnica del procedimiento se caracterizan por unas contradicciones energéticas.

El objetivo de la presente invención consiste por lo tanto en facilitar un gasificador de fusión en cuba que se pueda realizar con reducido gasto de instalación y técnica de seguridad, trabajando a presión normal, así como un procedimiento para la realización de un tratamiento térmico y aprovechamiento de residuos de los tipos, consistencias y composición más diversos, que no presente los inconvenientes del estado de la técnica. El gas bruto producido es independiente de la cantidad y composición de residuos empleados, exento de sustancias orgánicas nocivas, no contiene aceites orgánicos de pirólisis ni/o compuestos de alquitrán.

El objetivo se resuelve por el procedimiento citado inicialmente con las características de la reivindicación independiente 1, y el gasificador de fusión en cuba se perfecciona por las...

Reivindicaciones:

1. Procedimiento para el tratamiento térmico y aprovechamiento de residuos de las clases, consistencias y composiciones más diversas en un gasificador de fusión en cuba, caracterizado porque

- - una vez que se ha encendido el gasificador de fusión en cuba, los residuos y aditivos se introducen a través de las partes de la cuba (8; 7) directamente hasta la zona de alta temperatura (H),

- - a continuación se inyecta oxígeno en la zona de alta temperatura (H),

- - los componentes minerales y metálicos de los residuos gotean o escurren,

- - debido a las reacciones de conversión termoquímicas se producen simultáneamente productos de reacción gaseosos calientes como parte del gas bruto con los componentes orgánicos del residuo que no han sido quemados totalmente y que van descendiendo mediante dispositivos de aspiración (10) en flujo paralelo en sentido hacia el hogar (2), y se someten a una descomposición pirolítica,

- - el cok de pirólisis que se forma durante el tiempo de sedimentación en la zona de reducción/craking (Z) se quema con oxígeno para formar otros productos de reacción gaseosos como gas bruto, acumulándose en el hogar (2) las escorias y el metal, y

- - todo el gas bruto se aspira al mismo tiempo lateralmente entre la zona de alta temperatura (H) y la zona de reducción/craking (Z) a contracorriente, en flujo paralelo y en dirección transversal a las direcciones de flujo de los gases del horno.

2. Procedimiento según la reivindicación 1, caracterizado porque el gas bruto que se forma está compuesto por los productos de reacción gaseosos CO, CO2, H2, H2O, y en función de la composición de los residuos empleados, de componentes traza tales como CS2, COS, SO2, NOx, H2S y HCl.

3. Procedimiento según las reivindicaciones 1 y 2, caracterizado porque se insufla aire de combustión en lugar de oxígeno.

4. Procedimiento según las reivindicaciones 1 y 2, caracterizado porque se insufla aire de combustión y oxígeno.

5. Procedimiento según las reivindicaciones 1 a 4, caracterizado porque las temperaturas en el gasificador de fusión en cuba están en una gama de temperaturas desde 1800ºC hasta por encima de 2000ºC.

6. Procedimiento según las reivindicaciones 1 a 5, caracterizado porque el gas que se forma en la zona de reducción/craking (Z) se aspira de la carga a una temperatura mínima de 800ºC con simultáneo enfriamiento de choque y se conduce a una gestión de gas para su ulterior tratamiento.

7. Gasificador de fusión en cuba para realizar el procedimiento según las reivindicaciones 1 a 6, caracterizado porque sobre una placa base (1) va colocada una parte de cuba (2) que forma el hogar, con dispositivos de sangrado (3) para escorias y hierro, y directamente a continuación están situadas varias partes de cuba (4; 5; 6; 7; 8) de forma cilíndrica de diversas clases, penetrando la parte de cuba cónica (6) en la parte de cuba (4) que ensancha la cuba y forma de este modo un recinto (11) exento de carga en cuyo interior están situados los dispositivos de aspiración (10), estando dispuestos en la parte de cuba (4) encima del hogar (2) y en la parte de cuba (6) encima de la parte de cuba (4) respectivamente varios inyectores (9; 14) distribuidos respectivamente alrededor del perímetro.

8. Gasificador de fusión en cuba según la reivindicación 7, caracterizado porque los dispositivos de aspiración (10) son extintores.

9. Gasificador de fusión en cuba según la reivindicación 7, caracterizado porque los dispositivos de aspiración (10) son absorbedores de rociado.

10. Gasificador de fusión en cuba según la reivindicación 7, caracterizado porque los dispositivos de aspiración (10) son calderas de vapor.

11. Gasificador de fusión en cuba según las reivindicaciones 7 a 10, caracterizado porque el trozo de la parte de cuba (6) que penetra en la parte de cuba (4) tiene refrigeración por agua (12).

12. Gasificador de fusión en cuba según las reivindicaciones 7 a 11, caracterizado porque la parte cónica de cuba (7) está realizada con doble pared para calentar con viento caliente u otros portadores de calor tales como termoaceite.

13. Gasificador de fusión en cuba según las reivindicaciones 7 a 12, caracterizado porque en el interior del horno, la placa base (1) y las partes de cuba (2; 6) están revestidas de un material refractario (15).

14. Gasificador de fusión en cuba según las reivindicaciones 7 a 13, caracterizado porque en la parte cónica de la cuba (8) está situado un indicador de nivel de llenado (16).

Patentes similares o relacionadas:

PROCESO INDUSTRIAL PARA LA OBTENCIÓN Y EL ALMACENAMIENTO DE ENERGÍA, del 15 de Diciembre de 2016, de LYSPLY HIDROGENO BUTANOL GASOLINA, S.A: Proceso industrial para la obtención y el almacenamiento de energía. La presente invención se refiere a un proceso industrial para la obtención y el almacenamiento de energía, […]

Método para el reformado con vapor de material carbonoso, del 9 de Octubre de 2013, de Elementa Group, Inc: Método para el reformado con vapor de material carbonoso en gas de síntesis, comprendiendo dichométodo:

alimentar una entrada de material carbonoso en un horno […]

Método para el reformado con vapor de material carbonoso, del 9 de Octubre de 2013, de Elementa Group, Inc: Método para el reformado con vapor de material carbonoso en gas de síntesis, comprendiendo dichométodo:

alimentar una entrada de material carbonoso en un horno […]

PROCEDIMIENTO INDUSTRIAL PARA LA OBTENCIÓN DE ALCOHOLES INFERIORES A PARTIR DE ENERGÍA SOLAR, del 26 de Marzo de 2012, de GURADOOR, S.L.: Procedimiento industrial para la obtención de alcoholes inferiores a partir de energía solar.

El procedimiento de la invención permite obtener alcoholes inferiores […]

PROCEDIMIENTO INDUSTRIAL PARA LA OBTENCIÓN DE ALCOHOLES INFERIORES A PARTIR DE ENERGÍA SOLAR, del 26 de Marzo de 2012, de GURADOOR, S.L.: Procedimiento industrial para la obtención de alcoholes inferiores a partir de energía solar.

El procedimiento de la invención permite obtener alcoholes inferiores […]

PROCEDIMIENTO INDUSTRIAL PARA LA OBTENCIÓN DE ALCOHOLES INFERIORES A PARTIR DE ENERGÍA SOLAR, del 1 de Marzo de 2012, de GURADOOR, S.L.: El procedimiento de la invención permite obtener alcoholes inferiores a partir de la energía solar procedente de una planta termoeléctrica solar de alta temperatura […]

GASIFICADOR DE MULTIPLES FACETAS Y PROCEDIMIENTOS RELACIONADOS, del 26 de Julio de 2010, de EMERY ENERGY COMPANY L.L.C: Un gasificador que comprende:

una entrada de combustible grueso ;

una sección de gasificación de lecho fijo de dos fases para recibir el combustible grueso […]

GASIFICADOR DE MULTIPLES FACETAS Y PROCEDIMIENTOS RELACIONADOS, del 26 de Julio de 2010, de EMERY ENERGY COMPANY L.L.C: Un gasificador que comprende:

una entrada de combustible grueso ;

una sección de gasificación de lecho fijo de dos fases para recibir el combustible grueso […]

HORNOS DE GASIFICIACION DE LECHO FIJO Y PROCEDIMIENTO PARA GASIFICAR RESIDUOS ORGANICOS., del 16 de Abril de 2006, de MITSUBISHI JUKOGYO KABUSHIKI KAISHA: Horno de gasificación de lecho fijo en el que el residuo orgánico cargado en él se gasifica con un agente de gasificación suministrado al mismo, […]

HORNO DE GASIFICACION DE LECHO FIJO Y PROCEDIMIENTO PARA GASIFICAR RESIDUOS ORGANICOS., del 16 de Febrero de 2006, de MITSUBISHI JUKOGYO KABUSHIKI KAISHA: Horno de gasificación de lecho fijo en el que el residuo orgánico cargado en el mismo se gasifica con un suministro de un agente gasificador que […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCION DE UN GAS COMBUSTIBLE A PARTIR DE BIOMASA, del 1 de Agosto de 2007, de GESELLSCHAFT FUR NACHHALTIGE STOFFNUTZUNG MBH: Procedimiento para la producción de un gas combustible a partir de biomasa, en particular de madera, en un reactor de gasificación de lecho fijo, con vapor de […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCION DE UN GAS COMBUSTIBLE A PARTIR DE BIOMASA, del 1 de Agosto de 2007, de GESELLSCHAFT FUR NACHHALTIGE STOFFNUTZUNG MBH: Procedimiento para la producción de un gas combustible a partir de biomasa, en particular de madera, en un reactor de gasificación de lecho fijo, con vapor de […]