PROCEDIMIENTO PARA FABRICAR UNA PLURALIDAD DE COMPONENTES, EN PARTICULAR COMPUESTOS DE ALUMINURO DE TITANIO, Y DISPOSITIVO PARA LLEVAR A CABO ESTE PROCEDIMIENTO.

Procedimiento para fabricar una pluralidad de componentes, en particular compuestos de un aluminuro de titanio,

en el cual una masa fundida del material del que debe componerse el componentes es introducida en cáscaras de moldeo (3) que reproducen en negativo los componentes y que son retiradas después de la solidificación de la masa fundida, en lo cual para introducir una masa fundida en una cáscara de moldeo ésta se coloca con la parte superior hacia abajo sobre el borde de un crisol (6) lleno con la masa fundida, de manera que el crisol y la cáscara de moldeo encierran un espacio hueco común, y después de esto la disposición de crisol y cáscara de moldeo es girada más de 90º sobre un eje horizontal,

caracterizado porque

las cáscaras de moldeo son alimentadas individualmente a un aparato de fundición con una cadencia de trabajo predeterminada, y la masa fundida en cada caso en la cantidad que se requiere para llenar una cáscara de moldeo es producida en concurrencia en el mismo ciclo de trabajo a partir de un lingote de tamaño adecuado en un crisol dentro de una cámara de fusión (7) directamente preconectada a una cámara de colada (1) y el crisol lleno con la masa fundida es transferido a la cámara de colada para el vertido, y

porque en el siguiente ciclo una nueva cáscara de moldeo y un nuevo crisol son introducidos en la cámara de colada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2006/000616.

Solicitante: ALD VACUUM TECHNOLOGIES GMBH.

Nacionalidad solicitante: Alemania.

Dirección: WILHELM-ROHN-STRASSE 35,63450 HANAU.

Inventor/es: SESERKO,PAVEL.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- B22D23/00B

Clasificación PCT:

- B22D23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Procedimientos de colada no previstos en los grupos B22D 1/00 - B22D 21/00 (fabricación de polvos metálicos por colada B22F 9/08; soldadura aluminotérmica B23K 23/00; refusión de metales C22B 9/16).

Fragmento de la descripción:

Procedimiento para fabricar una pluralidad de componentes, en particular compuestos de aluminuro de titanio, y dispositivo para llevar a cabo este procedimiento.

El invento se refiere por una parte a un procedimiento para fabricar una pluralidad de componentes, en particular compuestos de aluminuro de titanio según el preámbulo de la reivindicación 1. Componentes típicos, que se fabrican según un procedimiento de este tipo, son por ejemplo álabes de turbina o ruedas para turbocompresores.

En principio se procede en ello como sigue. Un número lo mayor posible de cáscaras de moldeo son reunidas formando un árbol, construyéndose primero un molde positivo de cera, que reproduce tanto los componentes individuales como los canales de alimentación. La forma negativa sirve para producir una cáscara de moldeo múltiple de cerámica, que dispone de un manguito de entrada central y con la cual puede producirse en una colada un número de componen-tes correspondiente al número de cáscaras de moldeo individuales en la cáscara de moldeo múltiple. Para llenar es-ta cáscara de moldeo múltiple se funde una cantidad mayor de material y se introduce en la cáscara de moldeo múltiple.

Este proceso requiere mucho tiempo y mucho personal, puesto que la forma negativa debe hacerse a mano. Además se necesita una gran cantidad de cerámica para la fabricación de la cáscara de moldeo múltiple, puesto que ésta no sólo debe reproducir los componentes individuales, sino también la alimentación. Incluso se necesita más material de colada para llenar la cáscara de moldeo múltiple que para los propios componentes, puesto que una parte del material de colada también llena las alimentaciones. Esta parte se pierde, lo que particularmente en caso de materiales caros como el TiAl lleva a un correspondiente encarecimiento de los componentes.

Además una forma de proceder semejante no es apropiada para todos los materiales, puesto que determinados materiales se solidifican parcialmente ya en su recorrido a través de los canales hacia las cáscaras de moldeo individuales. Esto es válido en particular para los denominados compuestos intermetálicos como por ejemplo el aluminuro de titanio, siendo sin embargo este material precisamente preferido para los componentes arriba mencionados, puesto que es muy resistente al calor, estable y sin embargo especialmente ligero.

Un procedimiento según el preámbulo de la reivindicación 1 está descrito en el documento DE 199 59 960, según el cual la colada de piezas individuales se efectúa produciéndose una masa fundida en justamente la cantidad requerida para el componente y colándose en una cáscara de moldeo. Este proceso puede repetirse para la producción de demás componentes.

El documento GB 633 946 muestra una disposición de colada en la cual se coloca un molde de colada con la parte superior por encima de un crisol lleno con una masa fundida y a continuación la disposición se gira, de manera que el molde de colada es llenado desde el crisol con la masa fundida.

Una instalación de gran tamaño que trabaja de manera similar, y en la cual en el molde de colada están colocadas varias cáscaras de moldeo para reproducir varias piezas de moldeo individuales, está mostrada en el documento DE 196 07 805 C1. Aquí se presentan los problemas arriba mencionados.

El invento se basa por eso en el problema de presentar un procedimiento de fundición que sobre todo sea apropiado para fabricar componentes de compuestos intermetálicos y que además de esto independientemente del material empleado en cada caso posibilite una producción económica a gran escala de componentes.

Para la solución del problema el invento prevé que las cáscaras de moldeo sean alimentadas a un dispositivo de fundición con una cadencia de trabajo predeterminada, y la masa fundida en cada caso en la cantidad que se requiere para llenar una cáscara de moldeo sea producida en concurrencia en el mismo ciclo de trabajo a partir de un lingote de tamaño adecuado en un crisol dentro de una cámara de fusión directamente preconectada a una cámara de colada y el crisol lleno con la masa fundida sea transferido a la cámara de colada para el vertido, y que en el siguiente ciclo una nueva cáscara de moldeo y un nuevo crisol sean introducidos en la cámara de colada.

El invento por lo tanto se aparta del concepto de la colada simultánea de una pluralidad de componentes y pasa a un concepto lineal de piezas individuales, en el cual las cáscaras de moldeo son llenadas por ciclos, siendo preparada en concurrencia la cantidad de masa fundida requerida en cada caso.

En este concepto la masa fundida puede penetrar con un corto recorrido en la cáscara de moldeo, de manera que ahora de ningún modo pueden producirse solidificaciones parciales en el recorrido hacia la cáscara de moldeo. Los porcentajes de chatarra se reducen de este modo considerablemente.

Puesto que los componentes se fabrican en ciclos según el invento, también pueden realizarse y dado el caso automatizarse por ciclos controles de calidad en los componentes individuales, de manera que el proceso en conjunto se puede manejar y controlar mejor.

Puesto que las cáscaras de moldeo en cada caso sólo deben reproducir el componente, pero no los canales de alimentación a la cáscara de moldeo, el consumo de cerámica o del material de fundición está marcadamente reducido, de manera que aquí también debe esperarse una reducción de los costes por número de piezas.

La cadencia notificada de la instalación debe ser aproximadamente 1 minuto por componente o menos. Esto resulta posible según el invento, porque:

Puesto que, como se ha explicado, la cantidad de masa fundida en cada caso se prepara en concurrencia, el invento prevé preferentemente que los crisoles tengan sólo un tamaño correspondiente. Tales crisoles, que se componen de poco material de crisol, pueden ser calentados rápidamente, de manera que tampoco aquí se produce ningún desperdicio de energía innecesario. Preferentemente los crisoles sólo se emplean una vez, de manera que las contaminaciones que dado el caso se produzcan no se transmiten a la siguiente masa fundida.

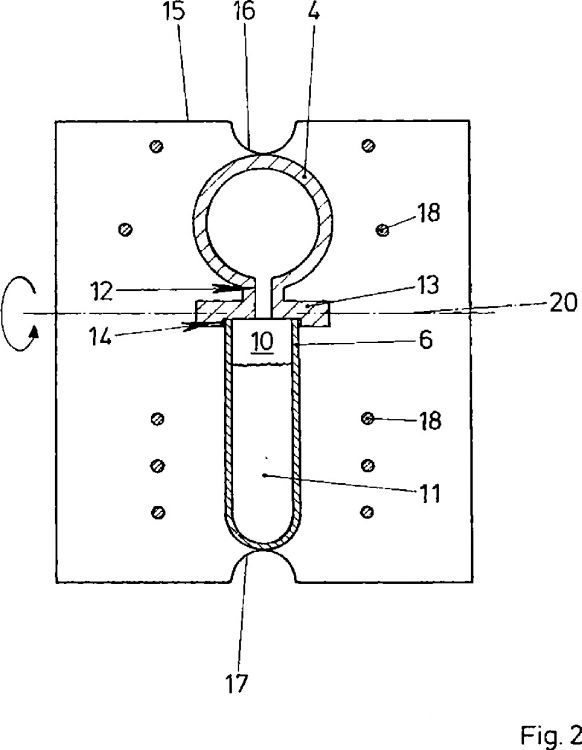

Precisamente en el caso de los compuestos intermetálicos la cuestión está en que el proceso de colada se efectúe relativamente rápido. El invento prevé por eso que la masa fundida no sea colada en un chorro, sino que sea volcada en la cáscara de moldeo. Para ello la cáscara de moldeo se coloca con la parte superior hacia abajo sobre el borde del crisol lleno con la masa fundida, de manera que crisol y cáscara de moldeo encierren un espacio hueco común, y que después de esto la disposición de crisol y cáscara de moldeo sea girada sobre un eje horizontal más de 90º, preferentemente 180º.

Si el movimiento de giro se realiza rápidamente, el material fundido se vuelca o cae en la cáscara de moldeo, con lo cual la masa fundida por su propio peso y por la energía de caída absorbida penetra con fuerza en la cáscara de moldeo y llena limpiamente incluso las más pequeñas formas en la cáscara de moldeo.

Puesto que para el vuelco sólo se requiere un brevísimo tiempo, sólo se produce una solidificación cuando el material se encuentra totalmente dentro de la cáscara de moldeo.

Las cáscaras de moldeo pueden realizarse como cáscaras de molde perdido, que son alimentadas vacías por ciclos a los aparatos de colada y se retiran de nuevo llenas. Tales cáscaras de moldeo se componen preferentemente de una cerámica, como se ha mencionado antes.

Puede también pensarse sin embargo en realizar las cáscaras de moldeo como...

Reivindicaciones:

1. Procedimiento para fabricar una pluralidad de componentes, en particular compuestos de un aluminuro de titanio, en el cual una masa fundida del material del que debe componerse el componentes es introducida en cáscaras de moldeo (3) que reproducen en negativo los componentes y que son retiradas después de la solidificación de la masa fundida, en lo cual para introducir una masa fundida en una cáscara de moldeo ésta se coloca con la parte superior hacia abajo sobre el borde de un crisol (6) lleno con la masa fundida, de manera que el crisol y la cáscara de moldeo encierran un espacio hueco común, y después de esto la disposición de crisol y cáscara de moldeo es girada más de 90º sobre un eje horizontal,

caracterizado porque

las cáscaras de moldeo son alimentadas individualmente a un aparato de fundición con una cadencia de trabajo predeterminada, y la masa fundida en cada caso en la cantidad que se requiere para llenar una cáscara de moldeo es producida en concurrencia en el mismo ciclo de trabajo a partir de un lingote de tamaño adecuado en un crisol dentro de una cámara de fusión (7) directamente preconectada a una cámara de colada (1) y el crisol lleno con la masa fundida es transferido a la cámara de colada para el vertido, y

porque en el siguiente ciclo una nueva cáscara de moldeo y un nuevo crisol son introducidos en la cámara de colada.

2. Procedimiento según la reivindicación 1, caracterizado porque los crisoles sólo se emplean una vez.

3. Procedimiento según la reivindicación 1, caracterizado porque la disposición es girada 180º sobre un eje horizontal.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la cáscara de moldeo es una cáscara de molde perdido.

5. Procedimiento según la reivindicación 4, caracterizado porque la cáscara de moldeo se compone de cerámica.

6. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la cáscara de moldeo es un molde permanente de dos partes.

7. Dispositivo para realizar el procedimiento según una de las reivindicaciones precedentes, con una cámara de colada (1), en la cual pueden ser preparados por ciclos un crisol (6) con material fundido (11) y una cáscara de moldeo (3),

con un dispositivo de colada en la cámara de colada (1) para unir el crisol (6) y la cáscara de moldeo (3) el uno con la otra de tal manera que la cáscara de moldeo (3) asienta volcada sobre el borde del crisol (6), y para hacer bascular la cáscara de moldeo (3) unida con el crisol (6) más de 90º sobre un eje horizontal (20),

caracterizado por

una cámara de fusión (7) preconectada a la cámara de colada (1) y en la cual para fundir el lingote en el crisol pueden ser introducidos por ciclos los crisoles (6) llenados con un lingote, y un dispositivo de alimentación para transferir los crisoles (6) desde la cámara de fusión (7) a la cámara de colada (1).

8. Dispositivo según la reivindicación 7, caracterizado porque la cámara de fusión (7) está provista de una calefacción por inducción.

9. Dispositivo según la reivindicación 7 u 8, caracterizado porque en el caso de la cáscara de moldeo (3) se trata de un molde perdido.

10. Dispositivo según la reivindicación 7 u 8, caracterizado porque la cáscara de moldeo (3) es una cáscara de moldeo de dos partes.

11. Dispositivo según las reivindicaciones 7 a 10, caracterizado porque la cámara de colada (1) es una cámara de vacío, que dispone de un cierre de vacío (2), al cual está conectada una instalación de vacío.

12. Dispositivo según las reivindicaciones 7 a 11, caracterizado porque la cámara de colada está provista de una calefacción.

Patentes similares o relacionadas:

EQUIPO DE MOLDEO, del 1 de Marzo de 2019, de GIMENEZ BLASCO, Maria: El equipo de moldeo comprende al menos un bastidor con una tapa destinada a fijar una primera parte de un molde y con una mesa , configurada para poder unirse […]

Procedimiento y dispositivo para la fundición de una pieza de fundición, del 27 de Febrero de 2019, de Nemak, S.A.B. de C.V: Procedimiento para la fundicion de una pieza de fundicion de acuerdo con el principio de fundicion basculante, en el que el metal fundido se vierte desde por lo menos […]

Procedimiento y dispositivo para la fundición de una pieza de fundición, del 27 de Febrero de 2019, de Nemak, S.A.B. de C.V: Procedimiento para la fundicion de una pieza de fundicion de acuerdo con el principio de fundicion basculante, en el que el metal fundido se vierte desde por lo menos […]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Dispositivo y su uso, así como canal de colada para la colada por basculamiento de componentes, del 7 de Junio de 2017, de KSM CASTINGS GMBH: Dispositivo para la colada de componentes, preferentemente de metal ligero, según el principio de la colada por basculamiento, con un molde de colada que […]

Procedimiento para la colada de una pieza de fundición, del 9 de Noviembre de 2016, de Fill Gesellschaft m.b.H: Procedimiento para la colada de una pieza de fundición según el principio de colada por basculamiento, en el que una masa fundida metálica se trasvasa desde al menos […]

Procedimiento para la producción de piezas de fundición por medio de una técnica de fundición a partir de una masa fundida de metal, del 12 de Octubre de 2016, de Nemak, S.A.B. de C.V: Procedimiento para la producción de piezas de fundición mediante la técnica de fundición a partir de una masa fundida de metal utilizando - […]

Lámina de reducción de la fricción y procedimiento para su fabricación, del 2 de Marzo de 2016, de Airbus Defence and Space GmbH: Procedimiento para la fabricación de una lámina metálica de reducción de la fricción por medio de estructura estratificada, en el que la lámina […]

Lámina de reducción de la fricción y procedimiento para su fabricación, del 2 de Marzo de 2016, de Airbus Defence and Space GmbH: Procedimiento para la fabricación de una lámina metálica de reducción de la fricción por medio de estructura estratificada, en el que la lámina […]

Procedimiento de producción de un componente de motor y componente de motor, del 30 de Noviembre de 2015, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento de producción de un componente de motor, en particular de un émbolo para un motor de combustión, en el que se cuela una aleación […]