DIAGNOSTICOS Y PRONOSTICOS DE FALLOS DE SENSORES QUE UTILIZAN UN MODELO DE COMPONENTE Y EXPANSIONES ORTOGONALES A ESCALA TEMPORAL.

Un método de diagnosis de fallos en sensores para un sistema de tratamiento de aire,

que comprende las etapas de:

a) crear un modelo de componente y determinar un valor esperado para una medición de un sensor;

b) detectar una medición real por parte del sensor;

c) comparar el valor esperado con el valor real; y

d) determinar la diferencia,

caracterizado por que crear el modelo de componente comprende producir una serie de valores de medición, determinar el valor esperado comprende producir una distribución de probabilidades basándose en la serie de valores de medición y determinar una función de densidad de probabilidad para la serie de mediciones, y comparar el valor esperado con el valor real comprende comparar la función de densidad de probabilidad con una función de distribución normal, y por que el método comprende producir una salida de paso bajo y una salida de paso alto con una transformación de escala temporal y/o de frecuencia temporal, comparar la salida de paso bajo y la de paso alto con un valor de umbral predefinido, y determinar un estado de fallo como respuesta al hecho de que una diferencia entre el valor de umbral y la salida de paso bajo y de paso alto es mayor que un valor deseado

Tipo: Resumen de patente/invención. Número de Solicitud: W05011620US.

Solicitante: CARRIER CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE CARRIER PLACE,FARMINGTON, CONNECTICUT 06034-.

Inventor/es: FINN, ALAN, M., KANG,PENGJU, FARZAD,MOHSEN, STRICEVIC,SLAVEN, SADEGH,PAYMAN;.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- G05B9/02 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 9/00 Disposiciones de seguridad (G05B 7/00 tiene prioridad; disposiciones de seguridad en sistemas de control por programa G05B 19/048, G05B 19/406; válvulas de seguridad F16K 17/00; circuitos de protección de seguridad en general H02H). › eléctricas.

Clasificación PCT:

- G06F11/30 G […] › G06 CALCULO; CONTEO. › G06F PROCESAMIENTO ELECTRICO DE DATOS DIGITALES (sistemas de computadores basados en modelos de cálculo específicos G06N). › G06F 11/00 Detección de errores; Corrección de errores; Monitorización (detección, corrección o monitorización de errores en el almacenamiento de información basado en el movimiento relativo entre el soporte de registro y el transductor G11B 20/18; monitorización, es decir, supervisión del progreso del registro o reproducción G11B 27/36; en memorias estáticas G11C 29/00). › Vigilancia del funcionamiento.

Clasificación antigua:

- G06F11/30 G06F 11/00 […] › Vigilancia del funcionamiento.

Fragmento de la descripción:

Diagnósticos y pronósticos de fallos de sensores que utilizan un modelo de componente y expansiones ortogonales a escala temporal.

Antecedentes de la invención

Esta invención se refiere a la detección de fallos en sensores de temperatura y de presión para un sistema de calentamiento, ventilación y acondicionamiento de aire.

Típicamente, un sistema de calentamiento, ventilación y acondicionamiento de aire (HVAC -"heating, ventilation and air conditioning") incluye sensores de temperatura y de presión que son cruciales para garantizar el funcionamiento adecuado del sistema. Un controlador se sirve de los datos procedentes de los sensores para ajustar el funcionamiento de los componentes tales como un evaporador, un compresor y un condensador. Si los sensores fallan o son imprecisos, el sistema de HVAC no funcionará como se pretende. Por otra parte, si los sensores no logran proporcionar datos precisos, los componentes del interior del sistema de HVAC pueden funcionar fuera de parámetros deseables, con la posibilidad de provocar un fallo prematuro. Por estas razones, es deseable supervisar la precisión de los sensores e indicar un estado de fallo cuando la precisión de los sensores se encuentra fuera de un intervalo de funcionamiento deseado.

Las técnicas de detección de fallos de sensores de la técnica anterior incluyen el uso de sensores redundantes para medir el mismo parámetro dentro del sistema. Se detecta la diferencia de los datos medidos entre los dos sensores redundantes y se compara esta diferencia con un cierto valor de umbral. Si el valor de umbral es superado por la diferencia real, entonces se detecta un fallo y se inicia una acción correctiva.

Los sistemas que utilizan sensores redundantes son de un coste prohibitivo. Por añadidura, los sensores redundantes hacen que se dupliquen los requisitos de programación y los requisitos del controlador, lo que aumenta la complejidad global del sistema.

Otro sistema conocido de la técnica anterior detecta los fallos en los sensores de presión restando la presión del evaporador de la presión del condensador. Se indica un sensor defectuoso si la diferencia entre el sensor de presión en el evaporador y el sensor de presión en el condensador es cero o negativa. La presión en el condensador debería ser siempre superior a la presión dentro del evaporador, de manera que una desviación de esto indica un fallo. Desventajosamente, esta solución únicamente puede detectar un fallo completo de un sensor. La desviación o sesgo en un sensor según el cual el sensor proporciona una indicación imprecisa, no puede ser detectado por tal sistema.

Otro sistema conocido de la técnica anterior utiliza datos de sensores para determinar una relación lineal que representa un sistema de componentes relacionados estadísticamente. El fallo en un sensor se detecta por una desviación detectada de esa relación lineal. Esta solución fundamentada en datos requiere una gran cantidad de datos relacionados linealmente, así como de un análisis estadístico que es complicado y computacionalmente arduo. Las grandes cantidades de computación pueden conducir a imprecisiones y al incremento de los costes.

De acuerdo con ello, es deseable desarrollar un método y un sistema de detección de fallos en sensores, que trabaje con respuesta inmediata o en tiempo real, utilice características localizadas así como características de tendencia a largo plazo, obtenidas de datos para detectar defectos en sensores, y se adapte a los sistemas actualmente en funcionamiento.

El documento US-B1-6.804.600 divulga un método como el del preámbulo de la reivindicación 1.

Sumario de la invención

La presente invención proporciona un método según se expone en la reivindicación 1, y un sistema según se expone en la reivindicación 15.

Esta invención consiste en un método de diagnóstico de fallos en sensores para sistemas de manejo o tratamiento del aire, que utilizan modelos de componentes y análisis estadístico para evaluar de un modo fiable las condiciones de funcionamiento y los fallos de los sensores.

Un método de este sistema diagnostica fallos en sensores al crear modelos de componentes para predecir y determinar un valor esperado para la medición de un sensor. Los datos reales del sensor son entonces comparados con el modelo de componente y se indica un fallo si una diferencia entre el valor de umbral y las mediciones reales supera un valor predeterminado.

El método de esta invención comprende también las etapas de producir una serie de valores de medición y producir una distribución probabilística de valores de sensor basándose en la serie de mediciones. La función de distribución de probabilidades que se crea basándose en la serie de valores medidos, se compara entonces con una función de distribución normal. La diferencia entre la función de distribución de probabilidades y una función de distribución normal produce puntos de datos que se encuentran fuera de la función de distribución normal. Se utiliza un procedimiento de transformación de escala temporal que produce una salida de pasos bajo y alto. La salida de pasos bajo y alto es entonces comparada con un umbral predeterminado con el fin de diagnosticar fallos en el sensor.

Este sistema proporciona una técnica diagnóstica y predictiva de fallos en sensores eficaz y económica. Esta técnica resulta particularmente útil para tratar los fallos en los sensores que se producen lentamente, tales como la desviación y el sesgo en las lecturas del sensor. Se utilizan modelos de componente del sistema de tratamiento del aire como base para la detección y la estimación del sesgo en el sensor. La combinación de las dos soluciones de detección de fallos, que son la comparación con modelos de componentes y la manipulación del sensor y de los datos utilizando técnicas estadísticas, proporcionan un método fiable para evaluar el estado de un sensor.

De acuerdo con ello, el método y el sistema de esta invención proporcionan un método fiable y económico para determinar el estado de un sensor, que es adaptable a los sistemas actuales.

Breve descripción de los dibujos

Las diversas características y ventajas de esta invención se pondrán de manifiesto para los expertos de la técnica por la siguiente descripción detallada de la realización actualmente preferida. Los dibujos que acompañan la descripción detallada pueden ser brevemente descritos como sigue:

la Figura 1 es una representación esquemática de un sistema de bomba de calor que incluye varios sensores; y

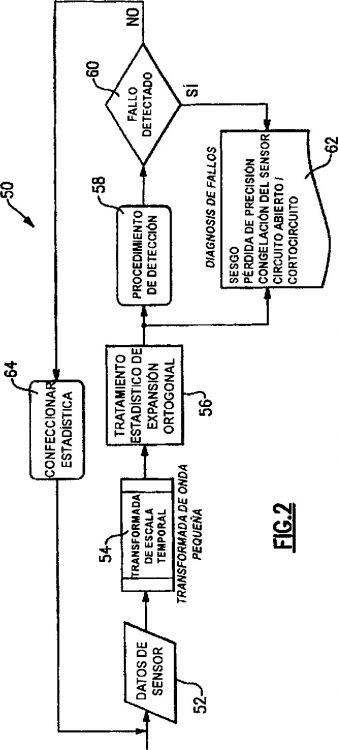

la Figura 2 es un diagrama de bloques que ilustra las etapas del método de esta invención.

Descripción detallada de la realización preferida

Haciendo referencia a la Figura 1, se ilustra en ella un sistema de bomba de calor 10 que incluye un condensador 14, un compresor 12 y un evaporador 16. Una válvula de expansión 18 controla el flujo de refrigerante entre el evaporador 16 y el condensador 14. El compresor 12 impulsa el refrigerante hasta el condensador 14. Existen varios sensores dispuestos dentro del sistema para medir la temperatura y la presión del refrigerante, así como la temperatura del aire que se desplaza al interior del sistema 10 de bomba de calor y que sale de él. El comprensor 12 incluye un sensor de temperatura 24 y un sensor de presión 26 que miden la temperatura y la presión a la salida del compresor 12. En el lado de aspiración o lado de entrada del compresor 12 existe un sensor de presión 30 y un sensor de temperatura 28.

El evaporador 16 incluye sensores de temperatura 32, 34 que miden el aire de entrada y de salida que se desplaza a través del evaporador 16. Por otra parte, unos sensores de temperatura 36, 38 miden la temperatura del refrigerante que se desplaza al interior del evaporador 16 y que sale de éste.

La presión y la temperatura del refrigerante dentro del sistema 10 son descritas por un sistema de ecuaciones que describe la termodinámica del sistema. El funcionamiento termodinámico de un sistema 10 de bomba de calor es bien conocido y las ecuaciones algebraicas que describen tal sistema y que relacionan cada uno de los parámetros del sistema con los otros son bien conocidas.

El compresor 12 es, preferiblemente, un compresor alternativo o de vaivén en el que el proceso de recorrido del vapor refrigerante a través del compresor 12, se supone que es politrópico. Esto significa que las temperaturas de aspiración y de descarga del compresor, conjuntamente con las presiones de aspiración...

Reivindicaciones:

1. Un método de diagnosis de fallos en sensores para un sistema de tratamiento de aire, que comprende las etapas de:

a) crear un modelo de componente y determinar un valor esperado para una medición de un sensor;

b) detectar una medición real por parte del sensor;

c) comparar el valor esperado con el valor real; y

d) determinar la diferencia,

caracterizado por que crear el modelo de componente comprende producir una serie de valores de medición, determinar el valor esperado comprende producir una distribución de probabilidades basándose en la serie de valores de medición y determinar una función de densidad de probabilidad para la serie de mediciones, y comparar el valor esperado con el valor real comprende comparar la función de densidad de probabilidad con una función de distribución normal, y por que el método comprende producir una salida de paso bajo y una salida de paso alto con una transformación de escala temporal y/o de frecuencia temporal, comparar la salida de paso bajo y la de paso alto con un valor de umbral predefinido, y determinar un estado de fallo como respuesta al hecho de que una diferencia entre el valor de umbral y la salida de paso bajo y de paso alto es mayor que un valor deseado.

2. El método de acuerdo con la reivindicación 1, que comprende la etapa de llevar a cabo una transformación estadística ortogonal en la función de densidad de probabilidad.

3. El método de acuerdo con la reivindicación 2, en el cual la transformación estadística ortogonal es una transformación de Gram-Charlier.

4. El método de acuerdo con la reivindicación 1, que comprende las etapas de determinar las funciones de densidad de probabilidad de las salidas a partir de una transformación de escala temporal, comparar la función de densidad de probabilidad determinada con una función de densidad de probabilidad predefinida cuando un sensor está sano, y determinar el estado de salud del sensor basándose en los resultados de la comparación.

5. El método de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual dicho modelo de componente representa el funcionamiento de un compresor (12).

6. El método de acuerdo con la reivindicación 5, en el cual dicho modelo de componente que representa el compresor comprende la relación:

donde Tsuc, Tdis, Psuc y Pdis son, respectivamente, la temperatura de entrada al compresor, la temperatura de salida, la presión de entrada y la presión de salida, y n es el índice politrópico.

7. El método de acuerdo con la reivindicación 5, en el cual dicho modelo de componte que representa el compresor (12) comprende la relación:

donde Vsuc es el caudal de flujo volumétrico de succión del compresor, Pr es la relación de compresión, Psuc es la presión de succión, es la potencia del compresor, y A, B, C, d, e, f y g son constantes proporcionadas por los datos del fabricante.

8. El método de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual dicho sensor es un sensor de presión (26, 30), que detecta la presión en una entrada o en una salida del compresor (12).

9. El método de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el cual dicho sensor es un sensor de temperatura (32, 34, 36, 38) que detecta la temperatura en una entrada o en una salida de un intercambiador de calor (14, 16).

10. El método de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el cual dicho modelo de componente representa el funcionamiento de un intercambiador de calor (14, 16).

11. El método de acuerdo con la reivindicación 10, en el cual dicho funcionamiento de dicho intercambiador de calor (14, 16) viene representado por las ecuaciones:

donde Q = la velocidad o ritmo de transferencia de calor,

12. El método de acuerdo con la reivindicación 10, en el cual se estima un sesgo como la diferencia entre un caudal de flujo determinado por un modelo de intercambiador de calor y un caudal de flujo determinado por un modelo de compresor.

13. El método de acuerdo con cualquiera de las reivindicaciones precedentes, que comprende la etapa de reunir una pluralidad de las diferencias determinadas y hacer un seguimiento de esas diferencias a lo largo del tiempo.

14. El método de acuerdo con la reivindicación 13, que comprende la etapa de predecir un estado futuro de un sensor basándose en la pluralidad de diferencias determinadas.

15. Un sistema para supervisar sensores para un sistema de tratamiento de aire, que comprende: un controlador, que comprende un modelo de componente para determinar un valor esperado de una medición de un sensor, de tal manera que dicho controlador recibe un valor medido de un sensor, que es comparado con dicho valor esperado con el fin de determinar un estado de dicho sensor, de tal modo que dicho controlador una base de datos para producir una distribución de probabilidades basándose en una pluralidad de valores medidos procedentes de dicho sensor, de manera que dicho controlador determina una función de densidad de probabilidad basándose en dicha pluralidad de valores medidos procedentes de dicho sensor, y compara dicha distribución de probabilidades con dicha distribución de probabilidades, de tal forma que dicho controlador lleva a cabo una transformación estadística de escala temporal en dicha función de densidad de probabilidad, y de manera que dicho controlador produce una salida de paso bajo y una salida de paso alto con dicha transformación estadística de escala temporal y determina dicho estado de dicho sensor basándose en una comparación de dicha salida de paso bajo y dicha salida de paso alto con un valor de umbral deseado.

16. El sistema de acuerdo con la reivindicación 15, en el cual dicho controlador determina una diferencia entre dicho valor esperado y dicho valor medido y determina que existe un estado de fallo como respuesta al hecho de que dicha diferencia satisface un criterio deseado.

17. El sistema de acuerdo con la reivindicación 15 ó la reivindicación 16, en el cual dicho modelo de componente comprende una representación del funcionamiento de un compresor.

18. El sistema de acuerdo con la reivindicación 15 ó la reivindicación 16, en el cual dicho modelo de componente comprende una representación del funcionamiento de un intercambiador de calor (14, 16).

19. El sistema de acuerdo con cualquiera de las reivindicaciones 15 a 18, en el cual dicho controlador es independiente de un controlador del sistema de tratamiento de aire.

20. El sistema de acuerdo con cualquiera de las reivindicaciones 15 a 18, en el cual dicho controlador es una parte integral de un controlador para el sistema de tratamiento de aire.

Patentes similares o relacionadas:

Procedimiento para el control de un accionamiento, del 20 de Mayo de 2020, de Siemens Energy Global GmbH & Co. KG: Procedimiento para el control de un accionamiento con al menos un convertidor , al menos un motor y un control de un accionamiento asociado; en donde está […]

Procedimiento de parada de emergencia y sistema de seguridad asociado, del 20 de Mayo de 2020, de CLEARSY: Procedimiento de parada de emergencia de un elemento de seguridad de un conjunto de seguridad , comprendiendo el conjunto de seguridad […]

Montaje compuesto por un sistema de desbloqueo de emergencia y un sistema de diagnóstico para verificar el funcionamiento del sistema de desbloqueo de emergencia, del 6 de Mayo de 2020, de KLAW PRODUCTS LIMITED: Un montaje para transferir materia entre los primer y segundo objetos separados por una distancia, siendo móviles uno o ambos de los primer y segundo objetos para aumentar […]

Dispositivo de vigilancia externo con soporte de regeneración inversa integrado, del 1 de Abril de 2020, de THYSSENKRUPP PRESTA AG: Un aparato de servodirección eléctrica para asistir a la dirección de un vehículo de motor al conferir par generado por un motor eléctrico a un mecanismo […]

Sistema mejorado de alimentación de una línea aérea de contacto, del 4 de Diciembre de 2019, de ALSTOM Transport Technologies: Sistema de alimentación de una línea aérea de contacto , constando dicha línea de al menos un hilo de contacto constituido por una pluralidad […]

Sensor de seguridad para supervisar la seguridad de funcionamiento de una instalación, del 27 de Noviembre de 2019, de BERNSTEIN AG: Sensor de seguridad (1, 1a, 1b) para supervisar la seguridad de funcionamiento de una instalación , a) con al menos una entrada de señal de seguridad […]

Control de aparatos electrodomésticos con un circuito de seguridad para una encimera de cocción de inducción, del 20 de Noviembre de 2019, de E.G.O. ELEKTRO-GERATEBAU GMBH: Control de aparatos domésticos , que presenta: - un bus de transmisión de datos con una línea de señal , - un circuito de validación […]

Imagen de un proceso de una instalación técnica, en particular de una instalación de vía férrea, del 21 de Agosto de 2019, de Siemens Mobility GmbH: Procedimiento para producir una Imagen de un proceso (PA) de una instalación técnica, en particular de una instalación de vía férrea , […]