COQUILLA PARA LA COLADA CONTINUA DE METAL.

Tubo de coquilla para la colada continua de metal, en el que al menos una zona parcial de la superficie exterior (34) del tubo de coquilla está provista con ranuras de refrigeración (2,

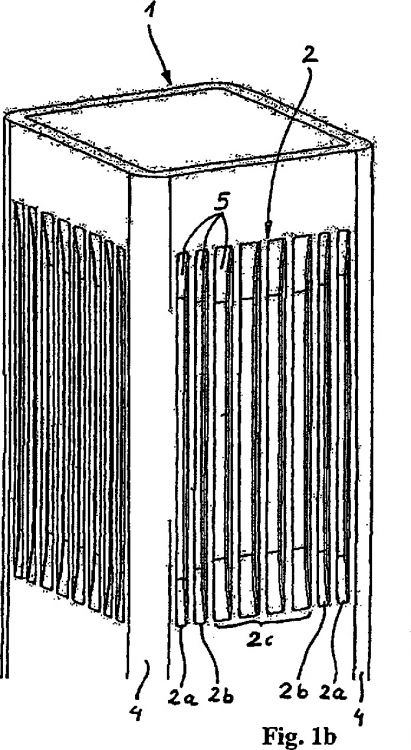

2c), caracterizado porque la profundidad y la anchura de las ranuras de refrigeración (2, 2a, 2b, 2c) son máximas en el centro de una pared lateral del tubo de coquilla (1) y se reducen en la dirección de las zonas de esquina de la pared lateral, en el que la relación entre la distancia entre centro de las ranuras y la anchura de una ranura de refrigeración (2, 2a, 2b, 2c) está en un intervalo de 1,2 a 3, en el que las ranuras de refrigeración (2, 2a, 2b, 2c) presentan una profundidad de 3 mm a 8 mm, con un espesor de la pared residual en la zona de las ranuras de refrigeración (2, 2a, 2b, 2c) no mayor de 6 mm, en el que por cada 100 mm de superficie lateral del tubo de coquilla están dispuestas entre cuatro y diez ranuras de refrigeración (2, 2a, 2b, 2c)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06023082.

Solicitante: KM EUROPA METAL AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: KLOSTERSTRASSE 29,49074 OSNABRUCK.

Inventor/es: WOBKER, HANS-GUNTER, DR., RODE, DIRK, DR., HUGENSCHUTT, GERHARD, KOLBECK, DIETMAR, PIWOWAR, HANS-DIRK, BOLDT,RAIMUND, MAIWALD,FRANK, REINELT,DANIEL.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Noviembre de 2006.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B22D11/055 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Enfriamiento de los moldes.

Clasificación PCT:

- B22D11/041 B22D 11/00 […] › para colada vertical (B22D 11/043, B22D 11/049 - B22D 11/059 tienen prioridad).

- B22D11/055 B22D 11/00 […] › Enfriamiento de los moldes.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Coquilla para la colada continua de metal.

La invención se refiere a un tubo de coquilla para la colada continua de metal con las características del preámbulo de la reivindicación 1 de la patente.

Se han descrito muchas veces en el estado de la técnica coquillas tubulares de cobre o de aleaciones de cobre para la fundición de perfiles de acero o de otros metales con alto punto de fusión. Los tubos de coquillas poseen habitualmente, en un plano de la sección transversal horizontal, un espesor de pared uniforme, que se incrementa en la dirección de la colada en virtud de la conicidad interior del tubo de coquilla. La conicidad interior está adaptada al comportamiento de solidificación de la colada y a los parámetros de la colada continua. Poco después del inicio de la solidificación del material de colada continua, es decir, directamente debajo del nivel de la colada, se produce, en virtud del escape de calor característico tridimensional sobre la sección transversal, un comportamiento de enfriamiento característico muy diferente de la colada continua. Puesto que en las esquinas del tubo de coquilla se escapan especialmente grandes cantidades de calor, en virtud de las relaciones geométricas, se muestra allí un crecimiento especialmente fuerte de la envoltura de la colada y, por lo tanto, una retracción especialmente fuerte. En las paredes laterales de los tubos de coquilla, el escape de calor es, en general, más reducido, aunque aquí al mismo tiempo se imprime una elevada corriente de calor. La consecuencia del enfriamiento local diferente es un crecimiento irregular de la envoltura de la colada, lo que puede conducir a tensiones del material y a grietas en la envoltura de la colada y, por lo tanto, se eleva el riesgo de una rotura de la colada.

Ya se han realizado una serie de propuestas para conseguir un escape de calor lo más homogéneo posible y, por lo tanto, también para crear la condición previa para una elevada capacidad de fundición. Por ejemplo, se conoce a partir de los documentos DE 36 21 073 A1 y JP 2003 311377 A una coquilla, en la que solamente las superficies laterales en forma de arco, en cambio no las zonas de las esquinas, son provistas con ranuras de refrigeración. La refrigeración debería elevarse sobre todo en la zona del nivel de la colada, como se describe también en el documento DE 23 11 359 A1. También el documento EP 1 468 760 B1 se ocupa de la mejora de la capacidad de refrigeración y de la elevación de la velocidad de fundición, proponiendo que los canales de refrigeración representen del 65% al 95% de la superficie exterior del tubo de cobre, estando provisto el tubo de cobre al mismo tiempo sobre toda su periferia y esencialmente sobre toda la longitud con una envolvente de apoyo. El documento DE 195 81 547 C2 propone para las coquillas de colada continua oscilantes verticalmente proveer la superficie interior con escotaduras o avellanados, que están dispuestos a una distancia de 15 mm a 200 mm debajo de un nivel de la colada registrado en un estado de funcionamiento estable. De esta manera, debe posibilitarse igualmente una fundición estable a alta velocidad. Todas estas propuestas no tienen en cuenta en una medida suficiente la distribución real de la corriente de calor.

En el documento JP 03 000 453 A de proponen medios de refrigeración de diferente anchura y profundidad en planchas de coquillas de desbaste con paredes laterales estrechas y anchas. La profundidad o la anchura o la distancia se pueden reducir hacia las zonas de las esquinas.

Partiendo del estado de la técnica, la invención tiene el problema de preparar un tubo de coquilla, con el que se incrementa todavía más la homogeneidad de la refrigeración de la colada para conseguir, como resultado, capacidades de fundición elevadas y una calidad mejorada de la colada y que contribuye, además, a reducir tensiones dentro de la pared de la coquilla.

Este problema se soluciona con un tubo de coquilla con las características de la reivindicación 1 de la patente.

Las configuraciones ventajosas de la invención son objeto de las reivindicaciones dependientes.

En el tubo de coquilla de acuerdo con la invención es esencial que la acción de refrigeración del tubo de coquilla esté optimizada de tal forma que corresponda a la oferta de calor de la colada, para conseguir de esta manera una refrigeración uniforme. Esto se consigue porque la profundidad y la anchura de las ranuras de refrigeración son máximas en el centro de una pared lateral de la coquilla y se reducen en dirección a las zonas de esquina de la pared lateral. Es decisivo que el área de la sección transversal de las ranuras de refrigeración sea mayor en la zona central de una pared lateral que en la zona marginal de una pared lateral. Se ha mostrado que a través de la realización de las ranuras de refrigeración de la manera acorde con la invención, se pueden reducir claramente las tensiones de compensación máximas que se producen en la pared lateral. Cálculos de resistencia elástica ideal han confirmado que la tensión de compensación se puede reducir en más del 30% desde 504 MPa hasta 348 MPa. Esta indicación se refiere a una sección transversal de la coquilla de 130 x 130 mm, en la que se ha comparado un tubo de coquilla sin ranuras con un tubo de coquilla con las ranuras configuradas de acuerdo con la invención. La reducción de las tensiones alcanzada de esta manera en el tubo de coquilla repercute favorablemente sobre el tiempo de actividad y reduce la retracción condicionada térmicamente del tubo de coquilla. El tubo de coquilla de acuerdo con la invención presenta, en este cálculo, en cada pared lateral ocho ranuras a la distancia de 5 mm con una longitud de 200 mm que se extiende en la dirección de la fundición. Las ranuras centrales poseen una profundidad de 5 mm, en cambio las ranuras exteriores poseen una profundidad de 4 mm, con una anchura de 12 mm y 8 mm, respectivamente. En las zonas de las esquinas de la pared lateral no están dispuestas ranuras.

Para la realización concreta de las ranuras de refrigeración con respecto a su profundidad y anchura es decisivo que la geometría de refrigeración corresponda lo mejor posible a la corriente de calor impresa por ellas y de esta manera se puede conseguir un campo de temperatura ampliamente homogéneo, lo que sólo se consigue hasta ahora en una medida poco satisfactoria. Es importante que las ranuras de refrigeración estén realizadas más profundas y anchas en el centro de la pared lateral, donde la oferta de calor es máxima, que es decir, que posean una pared de la sección transversal mayor que en las zonas próximas al radio de las esquinas.

La relación entre la distancia de los centros de las ranuras y la anchura de una ranura de refrigeración entre 1,2 y 3 proporciona de una manera sorprendente buenos resultados. Se pueden conseguir los mejores resultados cuando las ranuras de refrigeración presentan una profundidad de 3 mm a 6 mm. En este caso, el espesor de la pared residual no debe ser inferior a 6 mm entre la profundidad máxima de las ranuras de refrigeración y el lado interior del tubo de coquilla. Para adaptar el número de las ranuras de refrigeración a diferentes formatos/dimensiones de los tubos de coquilla, se ha revelado que es favorable para las dimensiones indicadas de las ranuras un número de 4 a 10 ranuras de refrigeración por 100 mm de superficie lateral del tubo de coquilla.

Con preferencia, a una distancia de 10 mm a 15 mm desde la zona del radio de las esquinas no están previstas ranuras de refrigeración en la pared lateral, para no elevar aquí la refrigeración y para no debilitar de manera innecesaria la rigidez de la coquilla.

La anchura de las ranuras de la coquilla se puede seleccionar con preferencia entre 5 mm y 20 mm.

Se consideran especialmente favorables desde el punto de vista de la técnica de la circulación relaciones entre la anchura y la profundidad de las ranuras de refrigeración entre 1 y 4. Las relaciones que se desvían de ellas tienen influencias desfavorables sobre las relaciones de la circulación y, por lo tanto, sobre la capacidad de refrigeración así como sobre la rigidez del tubo de coquilla en la zona del nivel del baño. Las ranuras de refrigeración son provistas en el fondo de las ranuras con preferencia con un radio de transición pequeño hacia las paredes de las ranuras, para evitar allí picos de tensión.

Las ranuras de refrigeración presentan de manera ideal en la zona de entrada y en la zona de salida un radio, que contribuye a la optimización de la circulación del agua de refrigeración y a la reducción de pérdidas de presión.

Reivindicaciones:

1. Tubo de coquilla para la colada continua de metal, en el que al menos una zona parcial de la superficie exterior (34) del tubo de coquilla está provista con ranuras de refrigeración (2, 2c), caracterizado porque la profundidad y la anchura de las ranuras de refrigeración (2, 2a, 2b, 2c) son máximas en el centro de una pared lateral del tubo de coquilla (1) y se reducen en la dirección de las zonas de esquina de la pared lateral, en el que la relación entre la distancia entre centro de las ranuras y la anchura de una ranura de refrigeración (2, 2a, 2b, 2c) está en un intervalo de 1,2 a 3, en el que las ranuras de refrigeración (2, 2a, 2b, 2c) presentan una profundidad de 3 mm a 8 mm, con un espesor de la pared residual en la zona de las ranuras de refrigeración (2, 2a, 2b, 2c) no mayor de 6 mm, en el que por cada 100 mm de superficie lateral del tubo de coquilla están dispuestas entre cuatro y diez ranuras de refrigeración (2, 2a, 2b, 2c).

2. Tubo de coquilla de acuerdo con la reivindicación 1, caracterizado porque a una distancia de 10 mm a 15 mm desde el radio de las zonas de esquina (4) no están dispuestas ranuras de refrigeración (2, 2a, 2b, 2c) en la pared lateral.

3. Tubo de coquilla de acuerdo con la reivindicación 1 ó 2, caracterizado porque la distancia entre centros de dos ranuras de refrigeración (2, 2a, 2b, 2c) está en un intervalo de 10 mm a 25 mm.

4. Tubo de coquilla de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque la relación entre la anchura y la profundidad de una ranura de refrigeración (2, 2a, 2b, 2c) está en un intervalo de 1 a 4.

5. Tubo de coquilla de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque las ranuras de refrigeración (2, 2a, 2b, 2c) poseen una anchura en un intervalo de 5 mm a 20 mm.

6. Tubo de coquilla de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque las ranuras de refrigeración (2, 2a, 2b, 2c) están dispuestas en una zona que se inicia a 50 mm por encima de la posición teórica del nivel de la colada y se extiende hasta 300 mm por debajo de la posición teórica del nivel de la colada.

7. Tubo de coquilla de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque las ranuras de refrigeración (2, 2a, 2b, 2c) están provistas en el fondo de la ranura con un radio de transición hacia la pared de la ranura.

8. Tubo de coquilla de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque las ranuras de refrigeración (2, 2a, 2b, 2c) presentan un radio (5) en su zona de entrada y en su zona de salida.

Patentes similares o relacionadas:

Placa de coquilla y coquilla, del 15 de Abril de 2020, de KME Special Products GmbH: Placa de coquilla, que para la fijación presenta varios puntos de fijación en su cara trasera , en donde se extienden, contiguos a los puntos de fijación , unos […]

Método e instalación para la refrigeración de coquillas refrigeradas por líquido para procesos metalúrgicos, del 3 de Julio de 2019, de INTECO SPECIAL MELTING TECHNOLOGIES GMBH: Método para la refrigeración de coquillas , refrigeradas por líquido y compuestas de cobre aleado o no aleado, para la fabricación de bloques o barras de metales, preferentemente […]

Molde para colada continua, del 1 de Marzo de 2019, de Egon Evertz K.G. (GmbH & CO): Molde para colada continua de lingotes, placas o tochos con un tubo de molde , rodeado por una camisa de apoyo , que se apoya en su camisa de apoyo que se extiende […]

Dispositivo de sujeción de cristalizador, del 5 de Abril de 2017, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Conjunto de un dispositivo de sujeción de cristalizador y de un cristalizador para fundir productos de acero tales como palanquillas, desbastes y placas de acero líquido, […]

Cristalizador para colada continua y método para su producción, del 30 de Noviembre de 2016, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Cristalizador para colada continua que comprende al menos una pared provista, en su superficie que es externa durante el uso , de una pluralidad de ranuras […]

Boquilla de colada continua para la colada continua ascendente vertical de un metal, del 21 de Septiembre de 2016, de Upcast Oy: Una boquilla de colada continua adecuada para la colada continua ascendente de un metal (M) en productos (P) de colada continua, comprendiendo dicha boquilla […]

Cristalizador para colada continua, del 9 de Marzo de 2016, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Cristalizador para la colada continua de productos de metal alargados tales como desbastes o palanquillas , del tipo refrigerado por una […]

Cristalizador para colada continua, del 9 de Marzo de 2016, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Cristalizador para la colada continua de productos de metal alargados tales como desbastes o palanquillas , del tipo refrigerado por una […]

Dispositivo para el soporte y la oscilación de moldes de colada continua en plantas de colada continua, del 9 de Marzo de 2016, de Arvedi Steel Engineering S.p.A: Dispositivo para el soporte y la oscilación de moldes de colada continua en plantas de colada continua, comprendiendo dicho dispositivo […]

Dispositivo para el soporte y la oscilación de moldes de colada continua en plantas de colada continua, del 9 de Marzo de 2016, de Arvedi Steel Engineering S.p.A: Dispositivo para el soporte y la oscilación de moldes de colada continua en plantas de colada continua, comprendiendo dicho dispositivo […]