CHAPA DE ACERO RECUBIERTA EN CALIENTE CON CINC ALEADO Y METODO PARA SU PRODUCCION.

Una chapa de acero recubierta en caliente con cinc aleado, caracterizada por comprender una chapa de acero que incluye,

en % en peso:

C: de 0,05 a 0,40%,

Si: de 0,2 a 3,0%, y

Mn: de 0,1 a 2,5%, y

que incluye además al menos uno o dos o más seleccionados de

P: de 0,001 a 0,05%,

S: de 0,001 a 0,05%,

Al: de 0,01% a 2%,

B: de 0,0005% a menos de 0,01%,

Ti: de 0,01% a menos de 0,1%,

V: de 0,01% a menos de 0,3%,

Cr: de 0,01% a menos de 1%,

Nb: de 0,01% a menos de 0,1%,

Ni: de 0,01% a menos de 2,0%,

Cu: de 0,01% a menos de 2,0%,

Co: de 0,01% a menos de 2,0%, y

Mo: de 0,01% a menos de 2,0%,

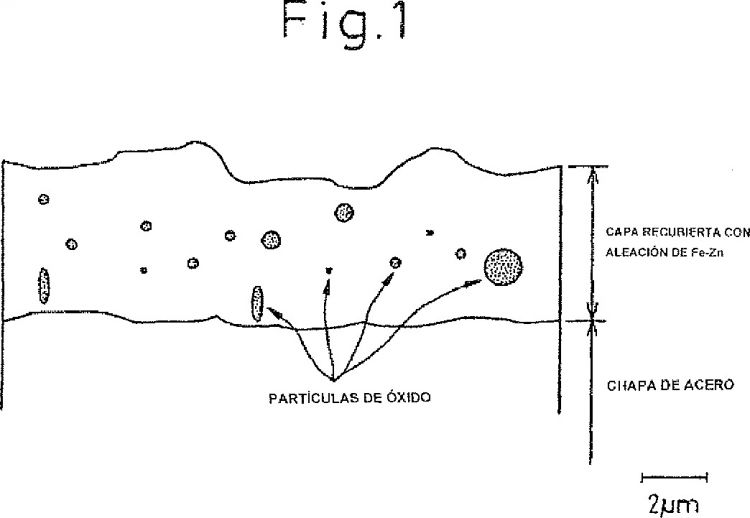

con el equilibrio que consiste en Fe e impurezas inevitables, que tiene en su superficie una capa de recubrimiento de aleación de Zn que contiene Fe en una concentración de 7 a 15% en peso, Al en una concentración de 0,01 a 1% en peso, y el equilibrio de Zn e impurezas inevitables, dicha capa de recubrimiento contiene partículas de óxido de al menos un tipo de óxido seleccionado de óxido de Al, óxido de Si, óxido de Mn, óxido complejo de Al y Si, óxido complejo de Al y Mn, óxido complejo de Si y Mn, y óxido complejo de Al, Si, y Mn solos o en combinación, en una densidad de 1x108 partículas/cm2 a 1x1011 partículas/cm2, y un diámetro promedio del tamaño de partícula de dicho óxido es de 0,01 - 1 µm

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2004/004533.

Solicitante: NIPPON STEEL CORPORATION

ARCELORMITTAL FRANCE.

Nacionalidad solicitante: Japón.

Dirección: 6-1 MARUNOUCHI 2-CHOME,CHIYODA-KU TOKYO 100-8071.

Inventor/es: TAKAHASHI,AKIRA,NIPPON STEEL CORP. KIMITSU WORKS, TAKADA,YOSHIHISA,NIPPON STEEL CORP. YAWATA WORKS, TANAKA,KOKI,NIPPON STEEL CORP. TECHNICAL DEV, IKEMATSU,YOICHI,NIPPON STEEL CORP. TECHNICAL DEV, HAYASHI,SHUNICHI,NIPPON STEEL CORP. TECHNICAL DEV, SAWADA,HIDEAKI,NIPPON STEEL CORP. TECHNICAL DEV, HONDA,KAZUHIKO,NIPPON STEEL CORP. KIMITSU WORKS, SUEHIRO,MASAYOSHI,NIPPON STEEL CORP. TECH. DEV.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- C23C2/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 2/00 Procesos de baño o inmersión en caliente para aplicar el material de revestimiento en estado fundido sin modificar la forma del objeto sumergido; Sus aparatos. › Pretratamiento del material a revestir, p. ej. para el revestimiento de partes determinadas de la superficie (C23C 2/30 tiene prioridad).

- C23C2/06 C23C 2/00 […] › Zinc o cadmio o sus aleaciones.

- C23C2/28 C23C 2/00 […] › Tratamiento posterior térmico, p. ej. por tratamiento en un baño de aceite.

Clasificación PCT:

- C21D9/46 C […] › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para láminas metálicas.

- C22C38/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C23C2/02 C23C 2/00 […] › Pretratamiento del material a revestir, p. ej. para el revestimiento de partes determinadas de la superficie (C23C 2/30 tiene prioridad).

- C23C2/06 C23C 2/00 […] › Zinc o cadmio o sus aleaciones.

- C23C2/28 C23C 2/00 […] › Tratamiento posterior térmico, p. ej. por tratamiento en un baño de aceite.

Clasificación antigua:

- C21D9/46 C21D 9/00 […] › para láminas metálicas.

- C22C38/00 C22C […] › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C23C2/02 C23C 2/00 […] › Pretratamiento del material a revestir, p. ej. para el revestimiento de partes determinadas de la superficie (C23C 2/30 tiene prioridad).

- C23C2/06 C23C 2/00 […] › Zinc o cadmio o sus aleaciones.

- C23C2/28 C23C 2/00 […] › Tratamiento posterior térmico, p. ej. por tratamiento en un baño de aceite.

Fragmento de la descripción:

Chapa de acero recubierto en caliente con cinc aleado y método para su producción.

La presente invención se refiere a una chapa de acero recubierta en caliente con cinc aleado, de resistencia elevada, apta para ser utilizada como parte de un automóvil, de materiales para la construcción o de electrodomésticos y a un procedimiento para producir la misma.

En la industria automovilística, ha aparecido la demanda de chapa de acero dotada de las propiedades tanto de poder ser moldeada como de elevada resistencia para conseguir tanto pesos más ligeros de los chasis para tratar problemas medioambientales, como seguridad en las colisiones.

Para atender estas necesidades, el documento JP-A-5-59429 describe chapa de acero que tienen como estructura de la chapa de acero una mezcla del las tres fases, la fase de ferrita, la fase de bainita, y la fase de austenita, y que transforma la austenita residual en martensita en el momento de moldeo para utilizar la plasticidad inducida por la transformación que presenta una elevada ductilidad.

Este tipo de chapa de acero forma, por ejemplo, una estructura compleja por la adición, en % en peso, de C: de 0,05 a 0,4%, Si: de 0,2 a 3,0%, y Mn: de 0,1 a 2,5% en el acero y controlando el patrón de temperatura en el procedimiento de recocido en la zona de dos fases, enfriando después y se caracteriza porque las propiedades deseadas se pueden resaltar sin el uso de elementos caros para la aleación.

Cuando se recubre con cinc esta chapa de acero mediante un sistema de recubrimiento en caliente con cinc, normalmente la superficie de la chapa de acero se desengrasa, se limpia la superficie, después, con el propósito de formar la estructura mencionada anteriormente, la chapa se calienta en un horno no oxidante para formar una capa de óxido de hierro de un espesor de 50 nm a 1 µm más o menos en la superficie de la chapa de acero, se recuece la chapa en un horno reductor para reducir la capa de óxido de hierro, después se sumerge la chapa en un baño de recubrimiento de cinc fundido para recubrirla con el cinc, la chapa de acero se sumerge en un baño de recubrimiento en esa etapa, después se mantiene a una temperatura de 400 a 600ºC más o menos para alear el cinc y el hierro y convertir la capa de recubrimiento en una fase de aleación de Fe y Zn que constituye la fase d1.

La chapa de acero contiene, sin embargo, grandes cantidades de elementos fácilmente oxidables, tales como Si y Mn, comparada con la chapa de acero laminada en frío estampada en profundidad corriente etc., así que existe el problema de que se forman fácilmente óxidos de Si, óxidos de Mn u óxidos complejos de Si y Mn en la superficie de la chapa de acero en el tratamiento con calor realizado en la serie de etapas anteriores. Sin embargo, en los sistemas a escala industrial, es difícil reducir el oxígeno potencial de la atmósfera en la etapa de calentamiento hasta un nivel en el que el Si o el Mn no se oxiden, así que la formación de óxidos de Si y Mn en la superficie de la chapa de acero es básicamente inevitable. Además, si la superficie de la chapa de acero se forma con una capa de óxido de Si o una capa de óxido de Mn, existe el problema de que se inhiba la aleación de Zn y Fe en la etapa de aleación en el momento de la producción de la chapa recubierta en caliente con cinc aleado y permanezcan partes en las que la fase de aleación de Fe-Zn no se ha formado aún.

Un método fácilmente concebible como un medio de resolver estos problemas es fijar la temperatura de tratamiento con la aleación ligeramente elevada para estimular la aleación de Fe y Zn. Sin embargo, a una temperatura de tratamiento con la aleación de 450 a 600ºC, se da en la chapa de acero la trasformación austenítica, de forma que si se fija la temperatura del tratamiento con la aleación ligeramente elevada, dependiendo del tiempo que se mantenga, la estructura de la chapa de acero no se convertirá en la estructura mixta deseada de una mezcla de las tres fases, la fase de ferrita, la fase de bainita, y la fase de austenita. Como resultado, existe el problema de que la capacidad de ser moldeada y la resistencia pretendidas para la chapa de acero no se puedan asegurar en algunos casos.

Para tratar este problema, el documento JP-A-55-122865 describe el método de formar una capa de óxido de hierro de 40 a 1.000 nm en la superficie de una chapa de acero en una etapa de tratamiento con calor mediante un horno no oxidante en una etapa de recubrimiento continuo en caliente con cinc para evitar la difusión hacia afuera del Si o el Mn en la etapa de reducción, suprimir la formación de la capa de óxido de Si, y mejorar las propiedades de recubrimiento. Con este método, sin embargo, si el tiempo de reducción es demasiado largo para el grosor de la capa de óxido de hierro, el Si se volverá denso en la superficie de la chapa de acero y se formará una capa de óxido de Si, mientras que si el tiempo de reducción es demasiado corto, el óxido de hierro se mantendrá en la superficie de la chapa de acero y perjudicará las propiedades del recubrimiento, es decir, la formación de partes en las que no existe fase de aleación de Fe-Zn. Además, en sistemas recientes de recubrimiento continuo en caliente con cinc, los sistemas de recocido que usan hornos de calentamiento del tipo radiante en vez de hornos no oxidantes se están convirtiendo en los dominantes. En tales sistemas, existía el problema de que el método anterior no se podía usar.

Además, el documento JP-A-2000-309824 describe como un método para evitar la oxidación selectiva del Si o el Mn en el momento del recocido, el método de laminar en caliente de la chapa de acero, tratarla después con calor en el estado con la escala de piel negra aún unida en una atmósfera en la que la reducción básicamente no ocurrirá y en un intervalo de temperatura de 650 a 950ºC para formar una capa interna suficiente de óxido en la base de la superficie de la capa de hierro. Con este método, sin embargo, además de la etapa de recubrimiento continuo en caliente con cinc convencional, se hacen necesarias una etapa de tratamiento con calor para formar la capa interna de óxido y una etapa de tratamiento de decapado, así que existía el problema de que se provocara una elevación de los costes de producción.

Además, la chapa de acero recubierta que tiene la capa interna de óxido tenía el problema de un pelado fácil de la capa de recubrimiento.

El documento JP-A-2000-290730 describe un método para producir una chapa de acero galvanizada en caliente por inmersión, de elevada resistencia, con un equilibrio excelente de resistencia y ductilidad, método que contiene las etapas de (a) formar el óxido interior después de la CAL (por sus siglas en inglés, línea de recocido en continuo), (b) eliminar concentrados superficiales que contienen Si y Mn en una cantidad de 0,05 - 5 g/m2 en la etapa de decapado, y (c) recocer de nuevo en la línea de galvanizado en caliente por inmersión.

El documento US-A-2002-0160221 describe una chapa de acero galvanizada en caliente por inmersión de elevada resistencia, con una adhesión excelente con una capa de cinc galvanizado en caliente por inmersión, en la que los óxidos contienen Si y/o Mn dispersados de forma discontinua en las cercanías de la interfaz entre la chapa de acero base y la capa de recubrimiento de hierro.

El documento EP-A-1149928 describe una chapa de acero galvanizada en caliente por inmersión con un equilibrio excelente de resistencia y ductilidad y de adhesión entre el acero y la capa de recubrimiento, en la que el contenido de C correcto en la porción de la capa superficial del acero base bajo una capa de recubrimiento no es mayor de 0,02% en masa, la estructura de acero base contiene no menos de 50% de fase martensita, que incluye tanto la fase de martensita templada como la fase de martensita de tamaño fino, y la partes restante está formada por fase de ferrita y fase residual de austenita, en la que la cantidad de O contenido en la superficie de la chapa de acero es 1 - 200 ppm en masa convertido en la cantidad de oxígeno.

El documento US-A-2001/31377 describe una chapa de acero galvanizada en caliente por inmersión, en la que una chapa de acero base contiene Si: 0,2 - 3%, Mn: 0,2 - 3% y se forma una capa de galvanizado de cinc en caliente por inmersión en las cercanías de la interfaz en una zona no menor de 50 µm en la sección transversal perpendicular a la interfaz entre la chapa de acero base y la capa de galvanizado de cinc en caliente por inmersión.

En vista de los problemas anteriores, la presente invención tiene como su objeto...

Reivindicaciones:

1. Una chapa de acero recubierta en caliente con cinc aleado, caracterizada por comprender una chapa de acero que incluye, en % en peso:

C: de 0,05 a 0,40%,

Si: de 0,2 a 3,0%, y

Mn: de 0,1 a 2,5%, y

que incluye además al menos uno o dos o más seleccionados de

P: de 0,001 a 0,05%,

S: de 0,001 a 0,05%,

Al: de 0,01% a 2%,

B: de 0,0005% a menos de 0,01%,

Ti: de 0,01% a menos de 0,1%,

V: de 0,01% a menos de 0,3%,

Cr: de 0,01% a menos de 1%,

Nb: de 0,01% a menos de 0,1%,

Ni: de 0,01% a menos de 2,0%,

Cu: de 0,01% a menos de 2,0%,

Co: de 0,01% a menos de 2,0%, y

Mo: de 0,01% a menos de 2,0%,

con el equilibrio que consiste en Fe e impurezas inevitables, que tiene en su superficie una capa de recubrimiento de aleación de Zn que contiene Fe en una concentración de 7 a 15% en peso, Al en una concentración de 0,01 a 1% en peso, y el equilibrio de Zn e impurezas inevitables, dicha capa de recubrimiento contiene partículas de óxido de al menos un tipo de óxido seleccionado de óxido de Al, óxido de Si, óxido de Mn, óxido complejo de Al y Si, óxido complejo de Al y Mn, óxido complejo de Si y Mn, y óxido complejo de Al, Si, y Mn solos o en combinación, en una densidad de 1x108 partículas/cm2 a 1x1011 partículas/cm2, y un diámetro promedio del tamaño de partícula de dicho óxido es de 0,01 - 1 µm.

2. Una chapa de acero recubierta en caliente con cinc aleado como se definió en la reivindicación 1, caracterizada porque dichas partículas de óxido comprenden al menos uno de óxido de silicio, óxido de manganeso, óxido de aluminio, silicato de aluminio, silicato de manganeso, óxido de manganeso y aluminio, y silicato de manganeso y aluminio.

3. Una chapa de acero recubierta en caliente con cinc aleado como se definió en la reivindicación 1 ó 2, caracterizada porque la estructura de dicha chapa de acero tiene una estructura compleja de fase de ferrita, fase de bainita, y fase residual de austenita.

4. Un procedimiento de producción de una chapa de acero recubierta en caliente con cinc aleado que comprende los ingredientes descritos en la reivindicación 1, mediante un sistema de recubrimiento continuo en caliente con cinc, caracterizado dicho procedimiento de producción de una chapa de acero recubierta en caliente con cinc aleado por calentar a una temperatura T en una etapa de recristalización por recocido en un horno reductor de dicho sistema de 650ºC a 900ºC, pasar la chapa de acero a través de una atmósfera en la que una relación PH2O/PH2 de la presión parcial de vapor PH2O y la presión parcial de hidrógeno PH2 de la atmósfera de dicho horno reductor es de 1,4x10-10T2-1,0x10-7T+5,0x10-4 a 6,4x10-7T2+1,7x10-4T-0,1, formar óxido interno en una zona desde la superficie de la chapa de acero hasta una profundidad de 1,0 µm, realizar después sucesivamente el tratamiento de recubrimiento en caliente con cinc y el tratamiento de aleación en el que el óxido interno migra a la capa de recubrimiento, en la que dichas partículas de óxido se comprenden de al menos uno de óxido de silicio, óxido de manganeso, óxido de aluminio, silicato de aluminio, silicato de manganeso, óxido de manganeso y aluminio, y silicato de manganeso y aluminio, y un diámetro promedio del tamaño de partícula de dicho óxido es de 0,01 a 1 µm.

5. Un procedimiento de producción de una chapa de acero recubierta en caliente con cinc aleado como se definió en la reivindicación 4, caracterizada porque la estructura de dicha chapa de acero tiene una estructura compleja de una fase de ferrita, fase de bainita, y fase residual de austenita.

Patentes similares o relacionadas:

Procedimiento y agente fundente para el galvanizado en caliente, del 29 de Julio de 2020, de Fontaine Holdings NV: Procedimiento para el galvanizado en caliente (galvanizado por inmersión en fusión) de un elemento de hierro o acero, Comprendiendo el procedimiento […]

Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura y línea de tratamiento para su implementación, del 3 de Junio de 2020, de Arcelormittal: Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura que contiene al menos un elemento fácilmente oxidado, que comprende […]

Procedimiento de producción de una lámina de acero TWIP que tiene una microestructura austenítica, del 13 de Mayo de 2020, de Arcelormittal: Procedimiento de producción de una lámina de acero TWIP laminada en frío, recuperada y recubierta que comprende las siguientes etapas sucesivas: A. alimentación de […]

Procedimiento de tratamiento de una chapa para reducir su ennegrecimiento o su deslustre durante su almacenamiento y la chapa tratada mediante dicho procedimiento, del 6 de Mayo de 2020, de Arcelormittal: Procedimiento de tratamiento de una tira metálica en desplazamiento que comprende las etapas según las cuales: - se suministra una tira de acero , revestida […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Procedimiento de fabricación de piezas de acero revestidas y endurecidas por presión, y chapas prerrevestidas que permiten la fabricación de estas piezas, del 1 de Abril de 2020, de Arcelormittal: Chapa laminada en frío y recocida, de grosor comprendido entre 0,5 y 2,6 mm, prerrevestida para la fabricación de piezas endurecidas por templado en prensa, compuesta […]

Instalación de galvanización en caliente y procedimiento de galvanización en caliente, del 4 de Marzo de 2020, de Fontaine Holdings NV: Instalación para la galvanización en caliente de componentes para la galvanización en caliente en grandes series de una pluralidad de componentes […]

Lámina de acero recubierta por inmersión en caliente con un sistema a base de Zn-Al-Mg que tiene una excelente trabajabilidad y método para fabricar la misma, del 19 de Febrero de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero de alta resistencia recubierta por inmersión en caliente con un sistema a base de Zn-Al- Mg y con una resistencia a la tracción de 400 MPa o mayor y excelente […]