CENTRO DE MAQUINADO PARA MAQUINAR PIEZAS DE TRABAJO DE MADERA O DE UN MATERIAL SIMILAR.

Centro de maquinado para maquinar piezas de trabajo (1) de madera o de un material similar,

el centro de maquinado (2) siendo del tipo que comprende al menos:

- un plano de trabajo (3) de soporte de la pieza de trabajo (1) y provisto de al menos una parte de retención (4) ubicada en una respectiva guía (5) en correspondencia del costado del plano de trabajo (3) y adecuada para sujetar la pieza de trabajo (1) a lo largo de una parte de su superficie lateral y, respectivamente moverla en una dirección de avance que coincide con un primer eje (X) de extensión del plano de trabajo (1), hacia

- un bastidor (6), que se extiende transversalmente al plano de trabajo (3), y que soporta

- al menos una primera unidad o cabezal de maquinado (7), que tiene una pluralidad de herramientas (8), y que se puede mover en deslizamiento, gracias a respectivos medios (9), a lo largo de un segundo eje (Y) transversal al plano de trabajo (3) y a lo largo de un tercer eje vertical (Z), permitiendo el maquinado en la pieza de trabajo (1) coordinado con el movimiento de la pieza de trabajo (1) a lo largo de dicho primer eje (X);

- al menos un elemento de retención y localización (10), intercalado entre el cabezal de maquinado (7) y la pieza de trabajo (1), móvil con el cabezal de maquinado (7) a lo largo del segundo eje transversal (Y), y adecuado para localizar la pieza de trabajo (1) a lo largo del tercer eje vertical (Z),

- al menos dicho un elemento de retención y localización (10) estando asociado con libertad de deslizamiento con una primera guía de soporte (11), ubicada en el bastidor (6) y que se extiende paralela con el segundo eje transversal (Y);

- medios (12) para ajustar el elemento de retención y localización (10) a lo largo del tercer eje vertical (Z), ubicados en la primera guía (11) y que actúan sobre el elemento de retención y localización (10) de modo de posicionar el elemento de retención y localización (10) con respecto a la pieza de trabajo (1) e independientemente de la posición que puede asumir el cabezal de maquinado (7) a lo largo del tercer eje vertical (Z); caracterizado por el hecho que dicho elemento de retención y localización es un plano y por el hecho que parte de los medios de ajuste (12) se componen de un perfil de leva (16), presente a lo largo de al menos de una zona lateral de la primera guía (11) y que actúa sobre el plano (10) de modo de permitirle al menos una posición retraída, lo que equivale a decir una posición en la cual el plano (10) viene alejado de la pieza de trabajo (1) a lo largo del tercer eje vertical (Z), cuando se mueve a lo largo del segundo eje transversal (Y), y en proximidad de la zona de vinculación de la parte de retención (4) de la pieza de trabajo (1)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07108275.

Solicitante: SCM GROUP S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA EMILIA 77,47900 RIMINI.

Inventor/es: NERI,ALESSANDRO, CUCCHI,ANDREA, PICCIOLI,MASSIMILIANO.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Mayo de 2007.

Fecha Concesión Europea: 28 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B27C5/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27C CEPILLADORAS, TALADRADORAS, FRESADORAS, TORNOS O MAQUINAS UNIVERSALES PARA LA MADERA O MATERIALES SIMILARES (máquinas-herramientas en general B23; trabajo de la madera por medio de dispositivos abrasivos, p. ej. por arenado, B24; herramientas para estas operaciones B27G). › B27C 5/00 Máquinas concebidas para la realización de piezas de formas o perfiles particulares, p. ej. con la ayuda de herramientas rotativas; Equipo de estas máquinas (torneado B27C 7/00; características de las máquinas de copiar B23Q 35/00; entallado, mortajado, confección de lengüetas o de ranura B27F). › Dispositivos para el ajuste o el avance de la pieza.

- B27C9/04 B27C […] › B27C 9/00 Máquinas con posibilidades múltiples; Máquinas universales; Equipo de estas máquinas. › con varios husillos.

- B27M1/08 B27 […] › B27M TRABAJO DE LA MADERA NO PREVISTO EN LAS SUBCLASES B27B - B27L; FABRICACION DE ARTICULOS PARTICULARES DE MADERA. › B27M 1/00 Trabajo de la madera no previsto en las subclases B27B - B27L, p. ej. por estirado. › por procedimientos en varias etapas.

Clasificación PCT:

- B23Q1/76 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 1/00 Elementos componentes de la estructura general de un tipo de máquina, y más especialmente los elementos fijos más grandes (B23Q 37/00 tiene prioridad). › Lunetas; Apoyos.

- B23Q3/00 B23Q […] › Dispositivos que permiten mantener, soportar o posicionar las piezas o las herramientas, pudiendo normalmente ser desmontados estos dispositivos de la máquina (mesas de trabajo u otras piezas, p. ej. platos, que no incorporan de forma habitual los medios para sujetar la pieza B23Q 1/00; control automático de la posición B23Q 15/00; cabezas portaherramientas rotativas para máquinas de tornear B23B 3/24, B23B 3/26; porta-herramientas sin accionamiento B23B 29/00; características generales de las torretas B23B 29/24; herramientas o útiles de banco para fijar, unir, desenganchar o mantener B25B).

- B23Q3/06 B23Q […] › B23Q 3/00 Dispositivos que permiten mantener, soportar o posicionar las piezas o las herramientas, pudiendo normalmente ser desmontados estos dispositivos de la máquina (mesas de trabajo u otras piezas, p. ej. platos, que no incorporan de forma habitual los medios para sujetar la pieza B23Q 1/00; control automático de la posición B23Q 15/00; cabezas portaherramientas rotativas para máquinas de tornear B23B 3/24, B23B 3/26; porta-herramientas sin accionamiento B23B 29/00; características generales de las torretas B23B 29/24; herramientas o útiles de banco para fijar, unir, desenganchar o mantener B25B). › Medios de fijación de la pieza.

- B26D7/02 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › B26D 7/00 Partes constitutivas de aparatos de corte, recorte, punzonado, perforado o separación por procedimiento distinto al corte. › comprendiendo medios de agarre.

- B27C5/06 B27C 5/00 […] › Dispositivos para el ajuste o el avance de la pieza.

- B27C9/04 B27C 9/00 […] › con varios husillos.

- B27M1/08 B27M 1/00 […] › por procedimientos en varias etapas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Centro de maquinado para maquinar piezas de trabajo de madera o de un material similar.

La presente invención se refiere a un centro de maquinado para maquinar piezas de trabajo de madera o de un material similar de conformidad con el preámbulo de la reivindicación 1. Tal centro de maquinado está descrito en el documento DE 44 42 896.

El centro de maquinado objeto de la presente invención se utiliza para elaboraciones de maquinado por retiro de viruta (perforado vertical y horizontal, fresado y corte) en piezas de madera que se emplearán para formar partes de unidades de amueblado (por ejemplo armarios de cocina).

En este caso particular, en el centro de maquinado la pieza de trabajo a maquinar y las unidades de maquinado pueden moverse en relación recíproca.

Puesto que la pieza de trabajo que se está maquinando viene sometida a maquinado en los tres ejes (X, Y y Z), obviamente dicha pieza de trabajo viene sometida a las considerables fuerzas que aplican las herramientas y, por ende, debe ser sostenida rígidamente al menos en la zona de maquinado.

Dicho cometido no puede ser realizado por las pinzas, ya que por obvios motivos de maquinado de la pieza de trabajo las mismas deben ocupar un área restringida de la pieza de trabajo.

Por consiguiente, para sostener y ubicar la pieza de trabajo en el área de maquinado, al menos a lo largo del eje vertical (Z), se utilizan planos (adecuadamente configurados con orificios y ranuras por donde pueden pasar las herramientas) que preferentemente son soportados directamente por los cabezales de maquinado y de este modo pueden moverse junto con ellos a lo largo del eje de maquinado transversal (Y).

Obviamente, tales planos de colocación deben ser ajustables en altura a lo largo del eje (Z), independientemente del movimiento de los cabezales de maquinado, para impedir colisiones con alguna de las herramientas durante el maquinado y, por sobre todo, deben ser retraídos (es decir, alejados de la pieza de trabajo) cuando se acercan al área de la pieza de trabajo donde está la pinza de movimiento.

Por este motivo, los planos están soportados por adicionales guías independientes que se hallan en el cabezal de maquinado y son controlados por actuadores lineales adecuados para permitirles moverse a lo largo del eje vertical (Z).

Dicho sistema de ajuste de los planos, debido a su complejidad constructiva y operativa, presenta varias desventajas.

La necesidad de adicionales guías y actuadores para los planos en los cabezales de maquinado tiende a incrementar el costo general de la máquina, mientras que las operaciones necesarias para ajustar y mover los planos tienden a retardar significativamente las etapas de maquinado, puesto que los programas del ciclo de la máquina deben incluir etapas que comprenden los movimientos del plano (desde la posición operativa a la posición no operativa y viceversa) y señales de retroalimentación provenientes de los sistemas para estar seguros de que los planos han sido ubicados.

Por consiguiente, un objetivo de la presente invención es el de eliminar dichas desventajas con un centro de maquinado para maquinar piezas de trabajo de madera o de un material similar estructurado de modo que exhiba una arquitectura extremadamente sencilla para los sistemas de ajuste y movimiento de los planos de ubicación y cabezales de maquinado en términos de elementos de ajuste y tal de mantener un elevado nivel de productividad del mismo centro de maquinado por unidad de tiempo.

En aras de lo anterior, la presente invención logra este objetivo con un centro de maquinado para maquinar piezas de trabajo de madera que exhibe al menos las características técnicas descritas en la reivindicación 1 que está más adelante.

Las características técnicas de la presente invención, con referencia a dichos objetivos, están descritas con suma claridad en las reivindicaciones que están más adelante y sus ventajas se ponen aún más de manifiesto a partir de la descripción detallada que sigue, con referencia a los dibujos anexos que ilustran una realización preferida de la invención proporcionada a título puramente ejemplificador sin restringir el alcance del concepto inventivo, y en los cuales:

- la figura 1 es una vista parcial en perspectiva, con algunas partes omitidas para ilustrar mejor otras, de un centro de maquinado para maquinar piezas de trabajo de madera o de un material similar de conformidad con la presente invención;

- la figura 2 es una vista frontal, con algunas partes omitidas para ilustrar mejor otras, del centro de maquinado de la figura 1;

- la figura 3 es una vista lateral, con algunas partes omitidas para ilustrar mejor otras, del centro de maquinado de la figura 1;

- las figuras 4 y 5 son vistas parciales en perspectiva, con algunas partes omitidas, de dos detalles del centro de maquinado de la figura 1, específicamente, las guías superior e inferior;

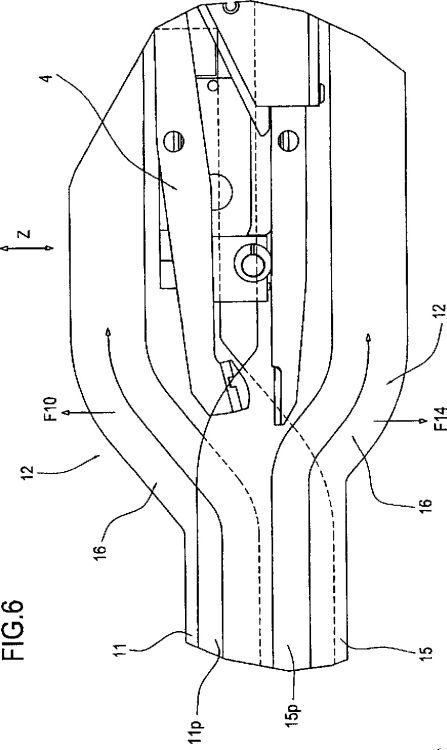

- la figura 6 es una vista frontal de un detalle amplificado de la figura 1 comparado con un perfil de leva que forma parte de las guías de las figuras 4 y 5.

Con referencia a los dibujos anexos, en particular a las figuras de 1 a 3, el número 2 denota, en su totalidad, el centro de maquinado según la presente invención, usado para maquinar piezas de trabajo (1) de madera o de un material similar que se emplearán para formar partes de unidades de amueblado.

En particular, este centro de maquinado (2) realiza una pluralidad de operaciones de maquinado, por ejemplo perforado, fresado, corte a tamaño, etc., explotando la combinación del movimiento (normalmente intermitente) de la pieza de trabajo (1) a lo largo de un primer eje (X) con los movimientos de uno o varios cabezales de maquinado presentes a lo largo de un segundo eje (Y) dispuesto transversal al primer eje (X) y un tercer eje vertical (Z).

Más exactamente, este centro de maquinado (2) esencialmente comprende:

- - un plano de trabajo (3) para soportar la pieza de trabajo (1) el cual posee al menos una parte de retención (4), una o varias pinzas, ubicadas en una respectiva guía (5) en correspondencia del lado del plano de trabajo (3) y adecuadas para aferrar la pieza de trabajo (1) a lo largo de una porción de su superficie lateral y, respectivamente, moverla en una dirección de avance (ver la flecha FX) que coincide con un primer eje (X) de extensión del plano de trabajo (3), hacia

- - un bastidor (6), que se extiende transversalmente con respecto al plano de trabajo (3) y adecuado para dividir el plano de trabajo (3) en dos mitades (3a y 3b), y soportar al menos una unidad de maquinado (7) o cabezal que tiene una pluralidad de herramientas (8) (visible parcialmente en la figura 2), y móvil de manera deslizante, gracias a respectivos medios (9), a lo largo de un segundo eje (Y) transversal al plano de trabajo (3) y a lo largo de un tercer eje vertical (Z) (ver las flechas FY y FZ), para efectuar el maquinado en la pieza de trabajo (1) de modo coordinado con el movimiento de la pieza de trabajo (1) a lo largo del primer eje (X);

- - al menos un plano de retención y localización (10), intercalado entre el cabezal de maquinado (7) y la pieza de trabajo (1), móvil con el cabezal de maquinado (7) a lo largo del segundo eje transversal (Y), y adecuado para localizar la pieza de trabajo (1) a lo largo del tercer eje vertical (Z).

Como se puede ver en las figuras de 1 a 3, el plano de trabajo (3) está ilustrado con una línea de trazos puesto que es de tipo muy conocido, mientras que se puede ver sólo una de las pinzas de retención (4), si bien obviamente a lo largo del costado del plano de trabajo (3) podría haber dos o más pinzas de retención (4) deslizándose, en ambas direcciones, por (X) a lo largo de la guía (5).

Análogamente, los medios (9) para ajustar el cabezal de maquinado (7) no están descritos, puesto que son de tipo muy conocido (por ejemplo, acoplamientos macho-hembra adecuadamente motorizados entre el bastidor (6) y el cabezal de maquinado (7)).

Tampoco los planos (10) están exhibidos en detalles (por ejemplo en términos de forma interna) puesto que su uso para el trabajo de maquinado a realizar es muy conocido.

Aparte de los elementos mencionados con anterioridad, el centro de maquinado comprende:

- - el plano (10) asociado con libertad de deslizamiento con una primera guía de soporte (11), ubicada en el bastidor (6)...

Reivindicaciones:

1. Centro de maquinado para maquinar piezas de trabajo (1) de madera o de un material similar, el centro de maquinado (2) siendo del tipo que comprende al menos:

- - un plano de trabajo (3) de soporte de la pieza de trabajo (1) y provisto de al menos una parte de retención (4) ubicada en una respectiva guía (5) en correspondencia del costado del plano de trabajo (3) y adecuada para sujetar la pieza de trabajo (1) a lo largo de una parte de su superficie lateral y, respectivamente moverla en una dirección de avance que coincide con un primer eje (X) de extensión del plano de trabajo (1), hacia

- - un bastidor (6), que se extiende transversalmente al plano de trabajo (3), y que soporta

- - al menos una primera unidad o cabezal de maquinado (7), que tiene una pluralidad de herramientas (8), y que se puede mover en deslizamiento, gracias a respectivos medios (9), a lo largo de un segundo eje (Y) transversal al plano de trabajo (3) y a lo largo de un tercer eje vertical (Z), permitiendo el maquinado en la pieza de trabajo (1) coordinado con el movimiento de la pieza de trabajo (1) a lo largo de dicho primer eje (X);

- - al menos un elemento de retención y localización (10), intercalado entre el cabezal de maquinado (7) y la pieza de trabajo (1), móvil con el cabezal de maquinado (7) a lo largo del segundo eje transversal (Y), y adecuado para localizar la pieza de trabajo (1) a lo largo del tercer eje vertical (Z),

- - al menos dicho un elemento de retención y localización (10) estando asociado con libertad de deslizamiento con una primera guía de soporte (11), ubicada en el bastidor (6) y que se extiende paralela con el segundo eje transversal (Y);

- - medios (12) para ajustar el elemento de retención y localización (10) a lo largo del tercer eje vertical (Z), ubicados en la primera guía (11) y que actúan sobre el elemento de retención y localización (10) de modo de posicionar el elemento de retención y localización (10) con respecto a la pieza de trabajo (1) e independientemente de la posición que puede asumir el cabezal de maquinado (7) a lo largo del tercer eje vertical (Z); caracterizado por el hecho que dicho elemento de retención y localización es un plano y por el hecho que parte de los medios de ajuste (12) se componen de un perfil de leva (16), presente a lo largo de al menos de una zona lateral de la primera guía (11) y que actúa sobre el plano (10) de modo de permitirle al menos una posición retraída, lo que equivale a decir una posición en la cual el plano (10) viene alejado de la pieza de trabajo (1) a lo largo del tercer eje vertical (Z), cuando se mueve a lo largo del segundo eje transversal (Y), y en proximidad de la zona de vinculación de la parte de retención (4) de la pieza de trabajo (1).

2. Centro de maquinado según la reivindicación 1, donde el cabezal de maquinado (7) y el plano (10) están ubicados y se pueden mover por encima de la línea definida por el plano de trabajo (3), caracterizado por el hecho que parte de los medios de ajuste (12) están dispuestos en la primera guía de soporte (11), que actúan entre el bastidor (6) y la primera guía (11), y adecuados al menos para colocar el plano (10) arriba de una cierta altura, con respecto a la línea del plano de trabajo (3), que depende del espesor de la pieza de trabajo (1) a maquinar y es independiente de la altura a la cual puede ubicarse el mismo cabezal de maquinado (7).

3. Centro de maquinado según las reivindicaciones 1 y 2, que incluye al menos un segundo cabezal de maquinado (13) ubicado debajo de la línea definida por el plano de trabajo (3); el segundo cabezal de maquinado (13) pudiéndose deslizar, gracias a respectivos medios (9), a lo largo del segundo eje transversal (Y) y a lo largo del tercer eje vertical (Z); al menos un plano de retención y localización (14) estando intercalado entre el segundo cabezal de maquinado (13) y la pieza de trabajo (1), móvil con dicho cabezal de maquinado (13) a lo largo del segundo eje transversal (Y) y adecuado para localizar la pieza de trabajo (1) a lo largo del tercer eje vertical (Z), el centro de maquinado estando caracterizado por el hecho que dicho al menos un plano inferior (14) está asociado con libertad de deslizamiento con una segunda guía inferior de soporte (15) colocada en el bastidor (6) y que se extiende paralela con el segundo eje transversal (Y).

4. Centro de maquinado según las reivindicaciones 1, 2 y 3, caracterizado por el hecho que cada una de la primera y la segunda guía (11 y 15) está provista de parte de los medios de ajuste (12) que se componen de un perfil de leva (16), presente al menos en una zona lateral de cada una de la primera y la segunda guía (11 y 15), y que actúa sobre los planos superior e inferior (10 y 14) de modo de permitirles una posición retraída, lo que equivale a decir una posición en la cual los respectivos planos (10 y 14) vienen alejados de la pieza de trabajo (1) a lo largo del tercer eje vertical (Z), cuando se mueven a lo largo del segundo eje transversal (Y), y en proximidad de la zona de vinculación de la parte de retención (4) de la pieza de trabajo (1).

5. Centro de maquinado según las reivindicaciones de 1 a 4, caracterizado por el hecho que cada plano, superior e inferior (10 y 14), está soportado por una pluralidad de guías verticales (17) asociadas, en el otro extremo, con una estructura rígida de soporte (18), provista de al menos un par de ruedas (19) para el desplazamiento, ubicadas en las respectivas primera y segunda guía, superior o inferior (11 y 15); cada guía (11 y 15) teniendo una pista de deslizamiento (11p y 15p) a lo largo del segundo eje transversal (Y) intercalada entre el par de ruedas (19) y que presenta el perfil de leva (16).

6. Centro de maquinado según las reivindicaciones 4 y 5, caracterizado por el hecho que el perfil de leva de la primera guía superior (11) está formado al menos por una rampa (16) o curvatura de conexión de la pista (11p) adecuada para permitir la elevación del plano superior (10), junto con la estructura de soporte (18), con respecto a la pieza de trabajo (1) y a lo largo del tercer eje vertical (Z).

7. Centro de maquinado según las reivindicaciones 4 y 5, caracterizado por el hecho que el perfil de leva de la segunda guía inferior (15) está formado al menos por una rampa (16) o curvatura de conexión de la pista (15p) adecuada para permitir el descenso del plano inferior (14), junto con la estructura de soporte (18), con respecto a la pieza de trabajo (1) y a lo largo del tercer eje vertical (Z).

8. Centro de maquinado según las reivindicaciones 1 y 2, caracterizado por el hecho que la parte de los medios (12) para ajustar la primera guía (11) a lo largo del tercer eje vertical (Z) comprende un par de casquillos roscados (19), asociados con una traviesa (20) de soporte de la primera guía superior (11), que pueden ser conectados por enrosque a las respectivas tuercas espiral (21) con eje vertical y asociadas con libertad de rotación con el bastidor (6); una unidad motorizada (22) estando conectada cinemáticamente al par de tuercas espirales (21), la cual permite la elevación y el descenso sincronizados de la traviesa (20) a lo largo del tercer eje vertical (Z).

9. Centro de maquinado según las reivindicaciones 1, 2 y 3, caracterizado por el hecho que la segunda guía inferior (15) tiene respectivos medios de ajuste (12), que actúan entre el bastidor (6) y la segunda guía (15) de modo de ubicar el plano inferior (14) a una altura predeterminada a lo largo del tercer eje vertical (Z).

10. Centro de maquinado según las reivindicaciones de 1 a 4, caracterizado por el hecho que cada plano, superior e inferior (10 y 14) está dividido en una pluralidad de subplanos (10, 10a, 10b; 14, 14a, 14b) coplanares y cada uno de ellos teniendo respectivas guías verticales (17) que, en el otro extremo, están asociadas con la estructura rígida de soporte (18), las guías (17) estando provistas de un par de ruedas (19) para cada subplano (10, 10a, 10b; 14, 14a, 14b) para el desplazamiento y ubicadas de modo que se desplacen sobre las respectivas primera y segunda guía, superior e inferior (11 y 15).

11. Centro de maquinado según las reivindicaciones de 1 a 4, caracterizado por el hecho que las guías verticales (17) de soporte de los planos (10 y 14) también forman guías de deslizamiento independientes para los respectivos cabezales de maquinado (7 y 13) a lo largo del tercer eje vertical (Z).

Patentes similares o relacionadas:

INSTALACION DE PROCESADO DE MATERIA PRIMA POR CONTROL NUMERICO, del 12 de Mayo de 2020, de MARÍN MARTOS, María Dolores: 1. Instalación de procesado de materia prima por control numérico, que comprende un brazo robot configurado para realizar trabajos sobre la materia […]

Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, del 19 de Febrero de 2020, de IMA Schelling Deutschland GmbH: Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, donde las piezas de trabajo se suministran en un circuito […]

Dispositivo de procesamiento con una mesa de piezas de trabajo, del 6 de Noviembre de 2019, de HOMAG GmbH: Dispositivo de procesamiento , en particular para el procesamiento de piezas de trabajo de madera, de materiales de trabajo derivados de la madera, de […]

Dispositivo y procedimiento para posicionar un elemento de sujeción, del 23 de Octubre de 2019, de HOMAG GmbH: Dispositivo para posicionar un elemento de sujeción, que está previsto para fijar una pieza de trabajo en una estación de mecanizado, presentando el […]

Máquina de mecanización con dispositivo de manipulación para el mecanizado de piezas de trabajo en forma de lámina, del 25 de Septiembre de 2019, de IMA Schelling Deutschland GmbH: Máquina de mecanización para el mecanizado de piezas de trabajo en forma de lámina fabricadas de madera o de materiales sustitutivos de […]

Máquina de mecanización con dispositivo de manipulación para el mecanizado de piezas de trabajo en forma de lámina, del 25 de Septiembre de 2019, de IMA Schelling Deutschland GmbH: Máquina de mecanización para el mecanizado de piezas de trabajo en forma de lámina fabricadas de madera o de materiales sustitutivos de […]

Dispositivo para el procesamiento de piezas de trabajo en forma de barra, como perfiles de ventana o perfiles de puerta, del 11 de Septiembre de 2019, de Schirmer Maschinen GmbH: Dispositivo para el procesamiento de piezas de trabajo en forma de barra, como perfiles de ventana o perfiles de puerta, que se pueden desplazar mediante […]

Dispositivo de mecanizado para piezas de trabajo y procedimiento para el mismo, del 4 de Septiembre de 2019, de HOMAG GmbH: Dispositivo de mecanizado para piezas de trabajo, en particular de madera, plástico o similar, con una primera mesa de piezas de trabajo que puede […]

Método de procesamiento continuo de bordes de placas y dispositivo de procesamiento de bordes, del 3 de Julio de 2019, de ULMADAN-R.D. APS: Un método de procesamiento continuo de bordes de placas , mediante el cual las placas se transportan continuamente en una dirección de […]