PROCEDIMIENTO DE CARACTERIZACION EN LINEA DE UNA SUPERFICIE EN MOVIMIENTO Y DISPOSITIVO PARA SU PUESTA EN PRACTICA.

Procedimiento de caracterización en línea de una superficie (S) en movimiento,

preferentemente una chapa galvanizada, que utiliza principalmente:

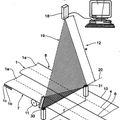

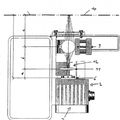

- un primer conjunto, denominado conjunto A, que consiste en por lo menos un microscopio industrial (1) equipado con un objetivo de gran distancia de trabajo (2), una lente de adaptación de cámara, un aparato de adquisición de imágenes (3) con una salida analógica o digital, una iluminación de tipo campo claro y/o campo oscuro que comprende un láser (4), un sensor de distancia (5), y un motor que actúa sobre el desplazamiento lineal según el eje (Z), es decir el desplazamiento según el eje óptico del microscopio con el fin de permitir el enfocado correcto del sistema, estando dicho conjunto A montado sobre un conjunto denominado conjunto D, que comprende dos elementos (B) y (C), permitiendo dicho conjunto D situar el eje óptico, es decir (Z), de manera perpendicular al plano que contiene la superficie (S) observada, consistiendo preferentemente dicho medio en por lo menos dos mesas de rotación motorizadas (B) y (C) que permiten mediante su acción conjugada situar el eje óptico (Z) del microscopio de manera perpendicular al plano de observación que contiene la superficie (S) examinada, estando el conjunto D que soporta el conjunto A eventualmente provisto de un sistema antivibratorio, que permite aislar dicho conjunto de la carpintería metálica, tal como la existente en línea industrial de recocido continuo y galvanización, que debe soportarlo y sometida a diversas vibraciones a menudo presentes en este tipo de procedimiento industrial;

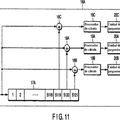

- un conjunto de medios, que comprende un ordenador, que permite garantizar por lo menos las operaciones siguientes:

controlar los medios de posicionamiento del eje óptico, es decir por ejemplo el o los motores de regulación de la distancia según el eje óptico (Z) y de posicionamiento de las mesas (B) y (C),

controlar la distancia entre el objetivo (2) del microscopio y la superficie (S) examinada,

actuar sobre la iluminación láser (4) mencionada anteriormente,

decidir la adquisición de imágenes y estando provisto de por lo menos una tarjeta de adquisición de imágenes frame grabber adecuada para trabajar con cámaras en funcionamiento asíncrono,

tratar y analizar las imágenes,

eventualmente, emitir un diagnóstico y realizar el archivado de los resultados,

de manera que se efectúan por lo menos las operaciones siguientes:

- situar el producto en movimiento que comprende la superficie (S) que va a caracterizarse de manera que puede repetirse dicho posicionamiento en el tiempo;

- situar el microscopio (1) de tal manera que el eje óptico (Z) esté perpendicular al plano que comprende la superficie (S) examinada a escala microscópica;

- enfocar el sistema óptico de manera que se obtiene una imagen nítida;

- iluminar la superficie que va a caracterizarse por medio de una iluminación (4) láser estroboscópica con un tiempo de iluminación cuyo valor es según el cálculo siguiente

t = d/V µs

siendo

V: la velocidad lineal del producto en m/s

d: la dimensión de un píxel de cámara en relación con el campo de visión, definido a su vez por la resolución requerida para la aplicación, dimensión dada en µm; y

t el tiempo necesario para que el producto recorra d µm,

estando definido el valor de tmax según una regla de buena práctica que dice que para congelar un objeto en movimiento, debe iluminarse durante como máximo el tiempo necesario para que se haya desplazado la distancia de 1/4 de píxel, con el fin de evitar un efecto difuso en la imagen obtenida;

- utilizar un medio distinto para romper la coherencia del haz que sirve para la iluminación, consistiendo este medio en uno o varios difusores;

- efectuar la adquisición de por lo menos una imagen enfocada;

- proceder a la adquisición asíncrona de imágenes de la superficie (S) por medio de una tarjeta electrónica de captura de imágenes frame grabber;

- tratar y analizar las imágenes adquiridas en tiempo real; comprendiendo el tratamiento y el análisis de las imágenes adquiridas en tiempo real las subetapas siguientes:

- liberar la imagen captada de cualquier variación de nivel medio de iluminación y/o de un efecto de reflectancia de la superficie mediante la eliminación del segundo plano,

- dividir la imagen adquirida en l*m zonas y asociar a cada zona un parámetro de nitidez ni,

- en relación con la definición de un criterio de determinación de la calidad de imagen, calcular un coeficiente de nitidez total p que sirve como criterio de aceptación o de rechazo de la imagen considerada para su tratamiento posterior, siendo dicho coeficiente p el siguiente:

p = (S pi)/(l*m)

Tipo: Resumen de patente/invención. Número de Solicitud: W0200055BE.

Solicitante: CENTRE DE RECHERCHES METALLURGIQUES - CENTRUM VOOR DE RESEARCH IN DE METALLURGIE.

Nacionalidad solicitante: Bélgica.

Dirección: AVENUE ARIANE 5,1200 BRUXELLES.

Inventor/es: HARDY, YVES, SCHYNS,MARC, MOREAS,GENEVIEVE.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes:

- G01N21/89B

Clasificación PCT:

- G01N21/89 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › en un material móvil, p. ej. del papel, de tejidos (G01N 21/90, G01N 21/91, G01N 21/94 tienen prioridad).

Clasificación antigua:

- G01N21/89 G01N 21/00 […] › en un material móvil, p. ej. del papel, de tejidos (G01N 21/90, G01N 21/91, G01N 21/94 tienen prioridad).

Fragmento de la descripción:

Procedimiento de caracterización en línea de una superficie en movimiento y dispositivo para su puesta en práctica.

Campo técnico

La presente invención se refiere a un procedimiento de caracterización en línea de una superficie en movimiento, en particular la superficie de una banda de acero en avance continuo que se ha sometido a un tratamiento de termogalvanización, así como a un dispositivo para su puesta en práctica.

La invención se sitúa en el contexto del desarrollo de los medios de control en línea de los procesos industriales, es decir en el mismo momento de la operación y preferentemente de manera continua y en tiempo real, al contrario que los controles realizados puntualmente y a posteriori y cuyos resultados sólo sirven para adaptar los parámetros de trabajo de los productos posteriores con vistas a obtener características precisas y aún más para evitar los defectos constatados durante los controles.

El presente procedimiento tiene aplicación en un gran número de procedimientos de fabricación, especialmente metalúrgicos, y ello tanto para controlar directamente las características de superficie de los productos obtenidos, caso de las bandas laminadas o revestidas, como para la vigilancia del estado de las herramientas utilizadas, caso de los cilindros del laminador.

A continuación, la descripción del procedimiento de caracterización de una superficie, objeto de la presente invención, se centra en la fabricación de una banda de acero sometida a una operación de galvanización y después del recocido, denominada comúnmente "banda tratada mediante termogalvanización", pero ello no limita en absoluto el alcance de la invención, la cual puede aplicarse asimismo en el marco de otros procedimientos de fabricación incluyendo los indicados anteriormente.

Estado de la técnica

Se conoce bien que el acero constituye un material de construcción elegido para numerosos campos de aplicación. Su alta resistencia mecánica, así como su gran aptitud al conformado, a la soldadura y a la aplicación de revestimientos de protección o de decoración son propiedades cuyo interés técnico se reconoce desde hace mucho tiempo. Además, su ventajoso precio de coste y su fácil reciclado también lo hacen interesante desde el punto de vista económico.

En particular, el acero se utiliza mucho en la construcción de automóviles en la que el reciente desarrollo de los aceros de resistencia ha permitido contribuir a la reducción del peso de los vehículos y por lo tanto a una mejor conservación del medio ambiente, especialmente por medio de una disminución del consumo de carburante y, por lo tanto, de las emisiones contaminantes asociadas al mismo.

No obstante, el acero está sujeto a la corrosión por diferentes agentes agresivos, en particular por las sales de retirada de la nieve en el caso de los vehículos automóviles, y debe protegerse con el fin de que conserve sus propiedades de resistencia durante muchos años.

Entre los numerosos materiales utilizados para proteger el acero contra la corrosión, el cinc ha resultado ser particularmente interesante, debido especialmente a su comportamiento de sacrificio, muy conocido por los expertos en la materia. A nivel industrial, se aplican actualmente dos técnicas principales de deposición de cinc sobre el acero, a saber la deposición electrolítica y el procedimiento por inmersión denominado "en caliente" o "de temple". Al situarse en el marco de la industria del automóvil, se constata que no sólo las necesidades del automóvil se orientan hacia chapas cada vez más resistentes y finas con el fin de disminuir el peso de los vehículos, sino que además los revestimientos de cinc utilizados en el automóvil son con frecuencia aleados con el hierro del acero para obtener un recubrimiento de Fe-Zn más adecuado para la soldadura, la pintura y que proporciona mejores rendimientos anticorrosión.

Estos revestimientos de cinc o de aleaciones de cinc se realizan mediante una sucesión de etapas que pueden resumirse tal como sigue:

- - un recocido de recristalización continua de la chapa con el fin de proporcionarle las propiedades mecánicas necesarias para su utilización final y de preparar la química de superficie de la chapa para hacer que sea compatible con la etapa posterior de galvanización mediante temple en caliente, y

- - una etapa de galvanización mediante temple en caliente en un baño de cinc o de aleación de cinc en fusión que contiene un contenido en aluminio inferior al 0,25%

- - por último se crea eventualmente una capa de aleación de Fe-Zn realizando un recocido de formación de aleación, de ahí el nombre de tratamiento "galvanneal" o "galvannealing" ("termogalvanización") (para "galvanizing + annealing" ("galvanización + recocido")).

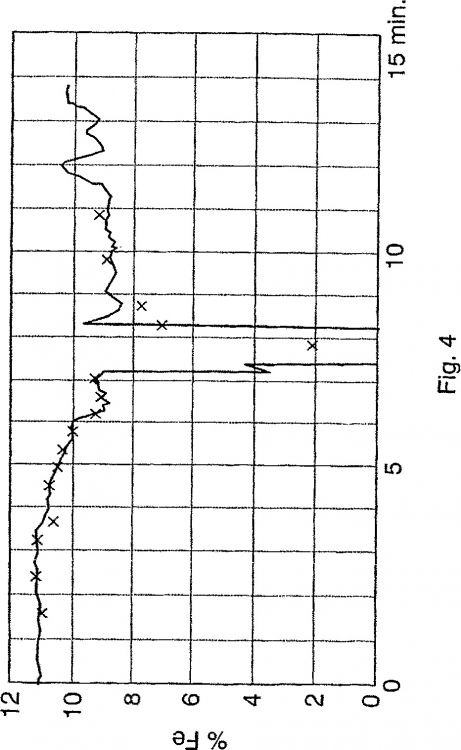

Este recocido de formación de aleación, ampliamente aplicado en la actualidad, consiste en calentar una banda galvanizada, inmediatamente después de su salida del baño de revestimiento, para provocar un fenómeno de recocido de difusión entre la capa de cinc depositada y el hierro del sustrato, de manera que se obtiene una aleación de hierro-cinc que contiene generalmente entre el 7 y el 13% de hierro, de manera ideal entre el 9 y el 11,5%.

El acero que se ha sometido a un revestimiento mediante termogalvanización presenta una buena adherencia a la pintura, una alta resistencia a la corrosión y una buena soldabilidad, especialmente durante la soldadura por puntos.

No obstante, se observará que dicho acero termogalvanizado no siempre está libre de defectos, tales como pulverización o exfoliación durante el conformado con prensa. Estos defectos están directamente relacionados con la composición y la estructura de las fases intermetálicas de Fe-Zn formadas durante la fase de calentamiento del proceso de realización del producto termogalvanizado. Las cinéticas de formación y de crecimiento de estas diferentes fases (Fe-Zn, Fe-AI o Fe-Al-Zn) están relacionadas con los parámetros que definen las condiciones de funcionamiento tales como la composición química del acero que forma el sustrato tratado, la composición química del baño de revestimiento y las características del ciclo de calentamiento, a saber el tiempo, la temperatura y la evolución en el tiempo de esta última.

A la vista de los elementos desarrollados anteriormente, un control óptimo del procedimiento de termogalvanización requeriría conocer en tiempo real las características del revestimiento formado sobre la superficie de acero, eventualmente tomando como parámetro analizado el contenido en hierro en la aleación realizada en superficie.

Este enfoque basado en la determinación en línea de la tasa de hierro ha sido objeto de un gran número de desarrollos, especialmente a nivel de los sensores, calibres de rayos X y otros, sin por ello desembocar en una solución que facilite resultados aceptables y fiables durante su utilización en el contexto de la producción industrial de bandas de acero termogalvanizado.

La mayoría de las investigaciones en este campo están orientadas a un modelado de la cinética de crecimiento de la tasa de hierro en la aleación formada en superficie del acero termogalvanizado y ello en función del ciclo térmico aplicado. Los algoritmos procedentes de este enfoque permiten controlar la operación de termogalvanización procediendo a una o varias mediciones de temperatura durante el ciclo de calentamiento realizado durante dicha operación y correlacionando el o los valores medidos con la tasa de hierro que se supone que se realiza al mismo tiempo que se tienen en cuenta otros parámetros representativos de la línea industrial investigada, incluyéndose dichos parámetros en el algoritmo de control procedente del modelado de dicha línea.

Este modo de proceder es relativamente fácil en la fase final del proceso de termogalvanización, es decir, cuando se realiza la aleación, lo que corresponde a una emisividad e elevada de la chapa (e > 0,7), pero su aplicación es muy difícil en la primera mitad del ciclo de calentamiento en la que se tiene una emisividad s muy baja (e < 0,3), siendo la chapa galvanizada muy brillante. El procedimiento anterior sigue dependiendo de un control indirecto basado en mediciones puntuales realizadas en el laboratorio y no permite un control rápido de la operación de termogalvanización con vistas a limitar las piezas defectuosas en una línea industrial.

El documento de G. MOREAS, Y. HARDY, "Caractérisation...

Reivindicaciones:

1. Procedimiento de caracterización en línea de una superficie (S) en movimiento, preferentemente una chapa galvanizada, que utiliza principalmente:

- - un primer conjunto, denominado conjunto A, que consiste en por lo menos un microscopio industrial (1) equipado con un objetivo de gran distancia de trabajo (2), una lente de adaptación de cámara, un aparato de adquisición de imágenes (3) con una salida analógica o digital, una iluminación de tipo campo claro y/o campo oscuro que comprende un láser (4), un sensor de distancia (5), y un motor que actúa sobre el desplazamiento lineal según el eje (Z), es decir el desplazamiento según el eje óptico del microscopio con el fin de permitir el enfocado correcto del sistema, estando dicho conjunto A montado sobre un conjunto denominado conjunto D, que comprende dos elementos (B) y (C), permitiendo dicho conjunto D situar el eje óptico, es decir (Z), de manera perpendicular al plano que contiene la superficie (S) observada, consistiendo preferentemente dicho medio en por lo menos dos mesas de rotación motorizadas (B) y (C) que permiten mediante su acción conjugada situar el eje óptico (Z) del microscopio de manera perpendicular al plano de observación que contiene la superficie (S) examinada, estando el conjunto D que soporta el conjunto A eventualmente provisto de un sistema antivibratorio, que permite aislar dicho conjunto de la carpintería metálica, tal como la existente en línea industrial de recocido continuo y galvanización, que debe soportarlo y sometida a diversas vibraciones a menudo presentes en este tipo de procedimiento industrial;

- - un conjunto de medios, que comprende un ordenador, que permite garantizar por lo menos las operaciones siguientes:

- controlar los medios de posicionamiento del eje óptico, es decir por ejemplo el o los motores de regulación de la distancia según el eje óptico (Z) y de posicionamiento de las mesas (B) y (C),

- controlar la distancia entre el objetivo (2) del microscopio y la superficie (S) examinada,

- actuar sobre la iluminación láser (4) mencionada anteriormente,

- decidir la adquisición de imágenes y estando provisto de por lo menos una tarjeta de adquisición de imágenes "frame grabber" adecuada para trabajar con cámaras en funcionamiento asíncrono,

- tratar y analizar las imágenes,

- eventualmente, emitir un diagnóstico y realizar el archivado de los resultados,

de manera que se efectúan por lo menos las operaciones siguientes:

- - situar el producto en movimiento que comprende la superficie (S) que va a caracterizarse de manera que puede repetirse dicho posicionamiento en el tiempo;

- - situar el microscopio (1) de tal manera que el eje óptico (Z) esté perpendicular al plano que comprende la superficie (S) examinada a escala microscópica;

- - enfocar el sistema óptico de manera que se obtiene una imagen nítida;

- - iluminar la superficie que va a caracterizarse por medio de una iluminación (4) láser estroboscópica con un tiempo de iluminación cuyo valor es según el cálculo siguiente

- - utilizar un medio distinto para romper la coherencia del haz que sirve para la iluminación, consistiendo este medio en uno o varios difusores;

- - efectuar la adquisición de por lo menos una imagen enfocada;

- - proceder a la adquisición asíncrona de imágenes de la superficie (S) por medio de una tarjeta electrónica de captura de imágenes "frame grabber";

- - tratar y analizar las imágenes adquiridas en tiempo real; comprendiendo el tratamiento y el análisis de las imágenes adquiridas en tiempo real las subetapas siguientes:

- - liberar la imagen captada de cualquier variación de nivel medio de iluminación y/o de un efecto de reflectancia de la superficie mediante la eliminación del segundo plano,

- - dividir la imagen adquirida en l*m zonas y asociar a cada zona un parámetro de nitidez ni,

- - en relación con la definición de un criterio de determinación de la calidad de imagen, calcular un coeficiente de nitidez total p que sirve como criterio de aceptación o de rechazo de la imagen considerada para su tratamiento posterior, siendo dicho coeficiente p el siguiente:

siendo pi = 0 si ni < L, si no pi = 1

- - eliminar la imagen analizada si el coeficiente de nitidez total es inferior a un valor determinado como mínimo pmin, siendo preferentemente pmin igual a 0,5;

- - efectuar una serie de operaciones con el fin de aislar y de calificar los diferentes objetos presentes en la imagen adquirida, a saber:

- - proceder a una primera clasificación de dichos objetos teniendo en cuenta que se elimina un objeto si este último pertenece a una zona difusa, es decir que responde al criterio ni < umbral de nitidez predefinido L;

- - efectuar a continuación una segunda clasificación sobre los objetos restantes en función de su superficie y de sus dimensiones,

- - ponderar cada número N de objetos hallados en una imagen y determinados como pertenecientes a un mismo conjunto mediante el coeficiente de nitidez total de manera que:

- - utilizar los valores Nfinal obtenidos durante las operaciones de clasificación precedentes para determinar las características de la superficie inspeccionada.

2. Procedimiento según la reivindicación 1, en el caso de puesta en práctica sobre una banda de acero en avance, caracterizado porque se posiciona la banda aplicando dicha banda mediante tracción sobre esta última sobre la superficie de un rodillo.

3. Procedimiento según la reivindicación 2, en el caso de una banda de acero en avance y que pasa sobre un cilindro (6), caracterizado porque se posiciona el microscopio (1) de tal manera que el eje óptico (Z) del sistema cruza ortogonalmente el eje (7) del cilindro y está comprendido en un segmento de arco comprendido entre la 1ª línea de contacto entre la banda que soporta la superficie (S) y el cilindro (6) y la última línea de contacto entre la banda que soporta la superficie (S) y el cilindro (6).

4. Procedimiento según las reivindicaciones 2 ó 3, en el caso de una banda de acero en avance y que pasa sobre un cilindro, dado que dicho cilindro presenta siempre un defecto de redondez asociado a las tolerancias de construcción, variando la distancia objetivo/plano de observación según un ciclo temporal que es función de la velocidad de avance en línea en el lugar de inspección, caracterizado porque se procede a la adquisición de imágenes de la superficie (S) posicionando el sistema de manera que la distancia de enfocado esté dentro del intervalo de variación de distancia asociado al defecto de redondez del cilindro de manera que la superficie de observación pasa periódicamente por una posición de enfocado.

5. Procedimiento según la reivindicación 1, en el contexto del análisis de una banda de acero termogalvanizada, caracterizado porque l y m están comprendidos entre 6 y 10.

6. Procedimiento según una o varias de las reivindicaciones 1 a 5, caracterizado porque se elimina la influencia perturbadora del segundo plano volviendo a evaluar de manera regular la respuesta del sistema calculando una imagen formada atribuyendo a cada píxel la media aritmética del valor de los píxeles correspondientes obtenida sobre la totalidad de las imágenes consideradas.

7. Procedimiento según una o varias de las reivindicaciones 1 a 6, caracterizado porque el parámetro de nitidez ni se calcula utilizando las transiciones de un píxel al píxel adyacente sumando los valores absolutos de las diferencias de nivel de un píxel al píxel adyacente para obtener este parámetro de nitidez ni, porque se memorizan dichos parámetros ni con vistas a una utilización posterior, y porque se establece un coeficiente de nitidez total p basándose en una prueba sobre cada zona.

8. Procedimiento según una o varias de las reivindicaciones 1 a 7, caracterizado porque se binariza la imagen obtenida después de la operación de eliminación del segundo plano basándose en un procedimiento de máxima entropía que consiste en optimizar la cantidad de información contenida en la imagen resultante, lo que da lugar a un número máximo de objetos que se discriminan y pueden evaluarse y porque se determinan y clasifican los objetos presentes en la imagen binarizada con vistas a detectar elementos característicos de la estructura, tales como cristales, estableciendo la lista de los objetos presentes en la imagen resultante.

9. Procedimiento según una o varias de las reivindicaciones 1 a 8, caracterizado porque se inspecciona una banda de acero termogalvanizada, porque se calcula la superficie, el centro de gravedad, la anchura y la altura de la elipse de inercia para cada objeto, y porque se realizan para cualquier objeto catalogado las pruebas siguientes:

- a. eliminar el objeto si el centro de gravedad del objeto pertenece a una zona considerada como difusa basándose en que el coeficiente ni establecido anteriormente es inferior a un umbral predefinido;

- b. eliminar el objeto si es una línea horizontal de un espesor comprendido entre 1 y 3 píxeles, preferentemente de un píxel de espesor, ya que se considera como correspondiente a un parásito;

- c. contar el objeto entre los objetos muy grandes si la superficie del objeto es superior o igual a un umbral predefinido denominado "VeryBigAreaThres" según el tipo de acero termogalvanizado;

- d. contar el objeto entre los objetos grandes si la superficie del objeto es superior o igual al umbral predefinido "BigAreaThres" e inferior al umbral "VeryBigAreaThres" según el tipo de acero termogalvanizado;

- e. contar el objeto entre los objetos pequeños si la superficie del objeto es inferior al umbral predefinido "SmallAreaThres" predefinido según el tipo de acero termogalvanizado;

- f. si los puntos c, d y e no se verifican, determinar la relación altura de objeto/anchura de objeto y contar solamente los cristales cuya relación esté comprendida entre 0,2 y 0,5, preferentemente 0,3, con el fin de determinar los cristales ? presentes en la imagen.

10. Procedimiento según una o varias de las reivindicaciones 1 a 9, caracterizado porque se mide la reflectancia en el lugar observado por el microscopio, se analizan por lo menos dos valores obtenidos para longitudes de onda predefinidas; y preferentemente se calcula la relación de los valores obtenidos.

11. Procedimiento según la reivindicación 10, caracterizado porque se procede a unas mediciones pirométricas en las longitudes de onda de 0,85 ± 0,05 µm y 1,1 ± 0,05 µm y porque se utiliza dicha medición para validar el resultado obtenido mediante la medición de imágenes.

12. Dispositivo de puesta en práctica del procedimiento de caracterización en línea de una superficie en movimiento, en particular la superficie de una banda de acero en avance continuo que se ha sometido a un tratamiento de termogalvanización, según una u otra de las reivindicaciones 1 a 11, que comprende un microscopio industrial equipado con un objetivo de aumento comprendido entre 5x y 30x de gran distancia de trabajo, es decir superior a 10 mm, con la profundidad de campo más importante posible con un mínimo igual o superior a la mitad de la rugosidad de punta a punta, en general 15 µm, que comprende una lente de adaptación de cámara de aumento comprendido entre 2,5x y 5x, una cámara CCD que, acoplada al objetivo y a la lente de adaptación, proporciona un campo de visión de entre 125 µm y 2.000 µm de anchura esencialmente con una resolución espacial del sistema de por lo menos 0,5 µm, debiendo adaptarse el conjunto de objetivo y lente a la aplicación en función del campo de visión y de la resolución espacial requerida, comprendiendo dicho microscopio una iluminación de tipo campo claro y/o campo oscuro constituida por un láser pulsado, de energía regulable hasta 10 mJ, con un tiempo de iluminación regulable de 0 a 10 ns, que comprende una fibra óptica que acopla la salida láser a la entrada de iluminación del microscopio, que comprende un sensor de distancia de tipo triangulación láser de gran precisión, a saber por lo menos 1/5, de la profundidad de campo y de gran repetibilidad, a saber por lo menos 1/5 de la profundidad de campo, preferentemente 1 µm como mínimo, situado a una distancia de 10 mm como mínimo de la superficie de la banda y que mide variaciones en un intervalo de por lo menos -2 mm a +2 mm, estando montado dicho sensor de manera que la zona a la que apunta este sensor corresponde a la zona observada por el microscopio, y por último un motor montado sobre la regulación Z, correspondiendo el eje Z al eje óptico del sistema del microscopio con el fin de enfocar correctamente el sistema, y en el que dicha fibra está asociada a 2 difusores, uno situado entre la salida del láser y la entrada de la fibra óptica, y el otro entre la salida de la fibra óptica y la entrada de iluminación del microscopio, comprendiendo el dispositivo además un ordenador adaptado para realizar las etapas de adquisición y de análisis de las imágenes obtenidas definidas en una de las reivindicaciones 1 a 11.

13. Dispositivo según la reivindicación 12, caracterizado porque se utiliza por lo menos una mesa de rotación motorizada que presenta una precisión y una repetibilidad de como mínimo 0,6º +/- 0,1º con el fin de situar el eje óptico del sistema en un plano perpendicular al plano de observación.

14. Dispositivo según las reivindicaciones 12 ó 13, caracterizado porque se utiliza un sensor cuya precisión mínima requerida es, en el caso de la observación del revestimiento termogalvanizado, de 1/5 de la profundidad de campo.

15. Dispositivo según una u otra de las reivindicaciones 12 a 14, caracterizado porque comprende por lo menos los elementos siguientes:

- - un microscopio industrial equipado con un objetivo 20x de gran distancia de trabajo de 20 mm y con profundidad de campo de 7 µm así como con una lente de adaptación de cámara de 5x;

- - una cámara CCD 768 x 576 píxeles, que, acoplada al objetivo y a la lente de adaptación, proporciona un campo de visión de 250 x 190 µm, con una resolución espacial final de 0,5 µm como mínimo;

- - una iluminación de tipo campo claro y/o campo oscuro constituida por un láser pulsado YAG de 532 nm, energía regulable hasta 10 mJ, con un tiempo de iluminación regulable de 0 a 10 ns, por una fibra óptica que acopla la salida láser a la entrada de iluminación del microscopio, por 2 difusores, preferentemente de vidrio esmerilado, uno situado entre la salida del láser y la entrada de la fibra óptica, y el otro entre la salida de la fibra óptica y la entrada de iluminación del microscopio; ampliando por una parte el primer difusor el haz láser y rompiendo una parte de su coherencia, evitando así atacar la entrada de la fibra con un haz demasiado concentrado y por lo tanto deteriorarla; ampliando el segundo difusor de nuevo el haz láser y rompiendo asimismo una parte de su coherencia, permitiendo el acoplamiento de los 2 difusores y de la fibra óptica romper suficientemente la coherencia del haz láser y por lo tanto evitar un fenómeno de interferencias al nivel de la imagen formada;

- - un sensor de distancia de tipo triangulación láser de gran precisión de 0,5 µm como mínimo y de gran repetibilidad de 1 µm como mínimo, situado a una distancia de 10 mm como mínimo de la superficie de la banda de acero en avance y que mide variaciones en un intervalo de -2 a +2 mm, estando montado este sensor de manera oblicua con el fin de que la zona a la que apunta este sensor corresponda a la zona observada por el microscopio;

- - un motor montado sobre la regulación Z del microscopio con el fin de enfocar correctamente el sistema;

- - una mesa de rotación motorizada (B) sirve de soporte para el conjunto citado anteriormente asociado al microscopio industrial, presentando dicha mesa motorizada una precisión y una repetibilidad de como mínimo 0,6º con el fin de situar el eje óptico Z del sistema en un plano perpendicular al plano de observación;

- - una segunda mesa de rotación motorizada (C) de precisión y de repetibilidad de como mínimo 0,6º apoya a la primera mesa (B) con el fin de situar el eje óptico perpendicularmente al plano de observación;

- - un ordenador que controla el conjunto formado por las diferentes partes A, B y C, etc., y que comprende una tarjeta de adquisición de imágenes "frame grabber", que puede trabajar con cámaras en funcionamiento de reinicialización asíncrona; una tarjeta de entradas/salidas analógicas y digitales, con una resolución de 16 bits sobre las entradas analógicas; una tarjeta de instrucciones de los 3 motores mencionados anteriormente; un programa de adquisición y de tratamiento de datos; debiendo permitir la resolución de la tarjeta de entradas/salidas que se requiere para la señal de distancia proporcionada por el sensor de triangulación láser, que se consiga una precisión de por lo menos 1,4 µm necesaria para el buen posicionamiento y el buen enfocado de la imagen requeridos por la poca profundidad de campo del objetivo utilizado;

- - un rodillo sobre el que se aplica el producto inspeccionado por el efecto de tracción que se produce sobre la banda durante el avance o por un medio distinto apropiado que garantice esta función, estando situado dicho rodillo enfrente del conjunto que comprende el microscopio y sus dos mesas de posicionamiento, preferentemente, el eje óptico del sistema pasa por el centro del cilindro y está situado en un lugar del rodillo en el que el producto se adapta perfectamente a la forma del cilindro y por lo tanto en el que la posición de su superficie sólo es función de la posición del rodillo y del tipo de producto;

- - un sensor óptico está asociado al microscopio, teniendo dicho sensor como objetivo, en el marco de la medición del porcentaje de hierro y de espolvoreado de las chapas termogalvanizadas, validar la medición obtenida mediante el tratamiento de imágenes fuera del intervalo del 7%-12% de hierro; consistiendo la validación en un acoplamiento de las informaciones proporcionadas por una parte mediante el análisis de la imagen obtenida por el microscopio y mediante las mediciones pirométricas que utiliza el sensor óptico.

Patentes similares o relacionadas:

DISPOSITIVO PARA DETERMINAR LA PRECISIÓN DEL FORMATO DE UNA BANDA DE CARTÓN ONDULADO, del 20 de Enero de 2011, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Dispositivo para la determinación de la precisión del formato de una banda de cartón ondulado que se desplaza en una dirección de transporte , […]

DISPOSITIVO PARA DETERMINAR LA PRECISIÓN DEL FORMATO DE UNA BANDA DE CARTÓN ONDULADO, del 20 de Enero de 2011, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Dispositivo para la determinación de la precisión del formato de una banda de cartón ondulado que se desplaza en una dirección de transporte , […]

DISPOSITIVO PARA LA EMISION DE LUZ DE TIPO LINEAL, del 9 de Diciembre de 2010, de TEXMAG GMBH VERTRIEBSGESELLSCHAFT: Dispositivo para la emisión de luz, que comprende: un travesaño , y unidades dispuestas de manera lineal para la irradiación de luz, presentando […]

DISPOSITIVO PARA LA EMISION DE LUZ DE TIPO LINEAL, del 9 de Diciembre de 2010, de TEXMAG GMBH VERTRIEBSGESELLSCHAFT: Dispositivo para la emisión de luz, que comprende: un travesaño , y unidades dispuestas de manera lineal para la irradiación de luz, presentando […]

APARATO Y METODO PARA INSPECCION DE SUPERFICIES, del 19 de Mayo de 2010, de YAMADA, YOSHIRO: Un aparato para inspección de una superficie que comprende:

una cámara que comprende un sensor lineal que escanea un objeto para inspección en una dirección […]

APARATO Y METODO PARA INSPECCION DE SUPERFICIES, del 19 de Mayo de 2010, de YAMADA, YOSHIRO: Un aparato para inspección de una superficie que comprende:

una cámara que comprende un sensor lineal que escanea un objeto para inspección en una dirección […]

Método y dispositivo de medida de planicidad de un producto metálico, del 3 de Junio de 2020, de Primetals Technologies Austria GmbH: Metodo de medida de planicidad de un producto metalico, en forma o bien de una banda o bien de una placa de una linea de tratamiento metalurgico, dicho producto […]

Dispositivo de disco contador, del 6 de Mayo de 2020, de GTS GmbH: Dispositivo para el procesamiento de hojas dispuestas en una fila que comprende - un dispositivo base para acoplar a un dispositivo de vacío para la generación de […]

Sistema de detección de defectos en uniones encoladas y procedimiento de detección de defectos en uniones encoladas, del 18 de Diciembre de 2019, de YOSHINO GYPSUM CO., LTD: Un sistema de detección de defecto de la unión encolada, que se proporciona en un aparato de producción de placas de yeso y que detecta el defecto […]

MARCADOR DE DESGASTE PARA OBJETOS, del 17 de Diciembre de 2019, de NAYCO MANAGEMENT, S.L: 1. Marcador de desgaste para objetos susceptibles a desgastarse por el uso y/o lavado y liberando elementos al medio ambiente que, comprendiendo un elemento con una estructura […]

SISTEMA PARA LA VERIFICACIÓN DE BOLSAS, MÁQUINA DE INSPECCIÓN VISUAL DE BOLSAS Y MÁQUINA TRANSPORTADORA DE BOLSAS, del 20 de Junio de 2019, de LAPEYRA Y TALTAVULL COMERCIAL, S.L: Sistema de verificación de bolsas, máquina de inspección visual de bolsas y máquina transportadora de bolsas, que comprende una primera fase en la que […]