AISLANTE DE FIBRA DE VIDRIO CON FORMA DE TUBERIA Y PROCEDIMIENTO DE FABRICACION DEL MISMO.

Aislante de fibra de vidrio con forma de tubería y procedimiento de fabricación del mismo que comprende preparar una estera de fibra de vidrio en forma de aguja que presenta en los lados opuestos de la misma unas superficies cortadas en unas posiciones no alineadas,

estando por lo menos una superficie de la estera recubierta con un aglomerante preparado mezclando y agitando unas sustancias orgánicas e inorgánicas, un retardador del fuego y agua y selectivamente mezclando y agitando un repelente al agua con la mezcla resultante; conformar por prensado la estera de fibra de vidrio mediante un rodillo de prensado cuando la estera está enrollada en el rodillo de conformación; secar el aislante antes de separarlo del rodillo de conformación; realizar un corte central en el aislante; fijar una cinta transversal de silicato de aluminio a través de toda la circunferencia de su superficie exterior; y realizar un corte lateral

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801969.

Solicitante: SEWOON T&S CO.,LTD.

Nacionalidad solicitante: República de Corea.

Dirección: 11-9 MANGJEONG-DONG,YOUNGCHEON-SI, GYEONGSANGBUK-D.

Inventor/es: LEE,PIL-SE.

Fecha de Solicitud: 25 de Junio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 15 de Octubre de 2010.

Clasificación Internacional de Patentes:

- F16L59/14 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 59/00 Aislamiento térmico en general. › Dispositivos para el aislamiento de los tubos o de las tuberías (F16L 59/02 - F16L 59/12 tienen prioridad).

- F16L59/14H

Clasificación PCT:

- F16L59/14 F16L 59/00 […] › Dispositivos para el aislamiento de los tubos o de las tuberías (F16L 59/02 - F16L 59/12 tienen prioridad).

Fragmento de la descripción:

Aislante de fibra de vidrio con forma de tubería y procedimiento de fabricación del mismo.

Antecedentes de la invención

La presente invención se refiere a un aislante de fibra de vidrio con forma de tubería para ser utilizado para aislar las tuberías de las centrales de energía, las plantas petroquímicas, diversas embarcaciones, etc., y a un procedimiento de fabricación del mismo.

Habitualmente, todas las tuberías de calentamiento y refrigeración, que se utilizan para transportar fluidos a través de las mismas, se pretenden envolver, por la circunferencia exterior de la misma, con un material aislante térmico, por ejemplo para evitar un cambio de las propiedades físicas del fluido o reducir el consumo de energía. Particularmente, ya que las tuberías, que se utilizan en las plantas de energía, en las plantas petroquímicas, en embarcaciones varias, etc., pueden estar sometidas a temperaturas extremadamente altas generadas por el fluido que es transportado a través de las tuberías, el material de aislante térmico para ser utilizado en las tuberías se debe fabricar mediante un procedimiento de conformar que utilice un material que presente un elevado punto de fusión, para evitar el riesgo de incendio del material aislante térmico dotado de un efecto de aislamiento térmico satisfactorio.

Convencionalmente, se han utilizado materiales aislantes térmicos de perlita y silicatos cálcicos como materiales aislantes térmicos ignífugos. No obstante, estos materiales de aislamiento térmico se tienen que fabricar principalmente en forma de bloques utilizando moldes convenientes a las características de los materiales, y los bloques resultantes son poco eficientes como materiales de construcción debido al elevado peso y a la baja resistencia de los mismos ya que se rompen fácilmente incluso cuando reciben un pequeño golpe durante la construcción o cuando se utilizan. Por consiguiente, los materiales convencionales de aislamiento térmico citados anteriormente adolecen de unos inconvenientes tales como una vida útil más corta que las tuberías y unos costes de sustitución elevados, etc.

Por este motivo, se ha desarrollado y recientemente se utiliza un aislante con forma de tubería, fabricado mediante un procedimiento que comprende: preparar una estera fabricada de lana de roca, fibra de vidrio, o similares, estando una de las superficies de la estera recubierta de un aglomerante para fijar la estera; y realizar unos procedimientos de conformado y unión con la ayuda de un aglomerante cuando la estera resultante está enrollada en un rodillo de conformación. En relación con el proceso de conformado del aislante con forma de tubería según el procedimiento descrito anteriormente, no obstante, el aislante con forma de tubería se tiene que fabricar con un espesor significativamente grueso para alcanzar la deseada eficiencia de aislamiento térmico puesto que es difícil fabricar un aislante con forma de tubería de alta densidad debido al volumen intrínseco de las fibras de vidrio. Por consiguiente, el transporte y la instalación del material aislante térmico resultante son muy difíciles debido al gran volumen del mismo y se precisa de un gran espacio para la construcción, resultando una disminución del espacio útil. Asimismo, el aislante con forma de tubería descrito anteriormente se deforma fácilmente incluso si recibe un golpe muy pequeño desde fuera, resultando una construcción difícil y una baja calidad de la construcción.

Asimismo, la lana de roca o las fibras de vidrio, que se utilizan en el proceso de conformado de un aislante convencional con forma de tubería, presentan un elevado punto de fusión, en tanto que la mayoría de los aglomerantes utilizados para la fijación de la estera presentan un punto de fusión bajo. Por consiguiente, particularmente, cuando se utilizan para aislar las tuberías de las plantas de energía, de las plantas petroquímicas, etc. en las que se alcanzan temperaturas aproximadas de 60ºC, la resistencia adhesiva de la estera degenera cuando el aglomerante se carboniza por las altas temperaturas, resultando unos elevados costes para reconstruirlos. Otro inconveniente adicional de los aislantes con forma de tubería descritos anteriormente que soportan temperaturas elevadas, son las condensaciones de agua que se pueden producir debido a la diferencia de temperatura con el aire exterior durante el funcionamiento, y las fibras de vidrio del aislante con forma de tubería que son extremadamente absorbentes y no presentan una eficiente repulsión del agua cuando están expuestas a elevados niveles de humedad en condiciones de nieve o lluvia. Estos inconvenientes resultan no solamente en la disminución del rendimiento del aislamiento térmico, si no también en el aumento de peso de la tubería, lo que genera importantes efectos negativos en la seguridad de las estructuras que incorporan el aislante con forma de tubería.

Asimismo, durante el proceso de conformado del aislante con forma de tubería utilizando un rodillo de conformación, resulta imposible conformar a tuberías muy largas y es necesario conectar varias tuberías para alcanzar la longitud de tubería deseada. No obstante, puesto que resulta difícil proporcionar unos medios de acoplamiento adicionales debido a las características de los materiales y a los procedimientos empleados para la fabricación del aislante con forma de tubería, actualmente la construcción se realiza convencionalmente de modo que la conexión entre los aislantes con forma de tubería simplemente se realiza poniendo en contacto cercano los diversos aislantes con forma de tubería. Con este procedimiento de construcción, no obstante, las perdidas de calor debido a los espacios entre los aislantes con forma de tubería pueden generar muchos inconvenientes incluyendo una disminución del rendimiento del aislamiento térmico, las perdidas financieras debido al consumo de energía, y similares.

Sumario de la invención

Por consiguiente, la presente invención se ha realizado en vista de los problemas mencionados anteriormente, y un objetivo de la misma es proporcionar un aislante de fibra de vidrio con forma de tubería y un procedimiento de fabricación del mismo, con los que resulte posible alcanzar una excelente eficiencia de aislamiento térmico y una elevada resistencia del aislante de fibra de vidrio con forma de tubería mediante una operación para aumentar la densidad de las fibras de vidrio y mediante la utilización de un aglomerante que refuerce la resistencia, en el que el aglomerante utilizado para la fijación entre capas de la estera de fibra de vidrio en forma de aguja pueda mantener una resistencia adhesiva muy elevada incluso en condiciones de elevada temperatura sin que se presente el riesgo de carbonización, asegurando una prolongada vida útil del aislante de fibra de vidrio con forma de tubería y en el caso que sea necesario, añadir al aglomerante un repelente al agua, de modo que se elimina el riesgo de una disminución de la eficiencia del aislamiento térmico y de la disminución de la resistencia de las estructuras que incorporan el aislante de fibra de vidrio con forma de tubería debido a la humedad, y en el que un acoplamiento hembra-macho entre los aislantes con forma de tubería se puede realizar durante la construcción, evitando las perdidas de calor en las zonas de conexión entre los aislantes de las tuberías.

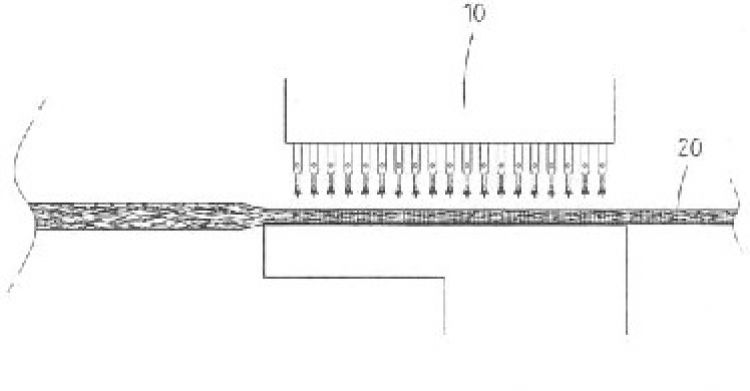

Según la presente invención, los anteriores y otros objetivos de la presente invención se alcanzan con un aislante de fibra de vidrio con forma de tubería y con un procedimiento de fabricación del mismo, comprendiendo el procedimiento de fabricación: preparar una estera de fibra de vidrio en forma de aguja perforando las fibras de vidrio, formando en los lados opuestos de la esfera de fibra de vidrio en forma de aguja unas caras de corte en posiciones desalineadas, estando una de las superficies de la estera de fibra de vidrio en forma de aguja recubierta de un aglomerante retardador del fuego, preparado mezclando y agitando una sustancia orgánica adhesiva, una sustancia inorgánica de refuerzo de la resistencia, un retardador del fuego y agua y selectivamente mezclando y agitando un repelente al agua con la mezcla resultante; conformando por prensado la estera de fibra de vidrio en forma de aguja utilizando un rodillo de prensado mientras se hace girar la estera de fibra de vidrio en forma de aguja en un estado en el que la estera de fibra de vidrio en forma de aguja está enrollada en el rodillo de conformación; secando el aislante de fibra de vidrio con forma de tubería resultante antes de separar...

Reivindicaciones:

1. Aislante de fibra de vidrio con forma de tubería, caracterizado porque comprende:

una estera de fibra de vidrio en forma de aguja preparada perforando las fibras de vidrio, estando recubierta la estera de fibra de vidrio en forma de aguja por una superficie o por ambas superficies de la misma con un aglomerante preparado mezclando y agitando unas sustancias orgánicas e inorgánicas, un retardador del fuego, y agua, siendo conformada por prensado la estera de fibra de vidrio en forma de aguja mediante un rodillo de prensado mientras gira en un estado en el que la estera de fibra de vidrio en forma de aguja está enrollada en un rodillo de conformación para conformar el aislante de fibra de vidrio con forma de tubería conformado por prensado, estando conformado por prensado el aislante de fibra de vidrio con forma de tubería suficientemente seco antes de ser separado del rodillo de conformación y cortado por el centro y siendo cortado lateralmente después de ser secado; y

una cinta transversal de silicato de aluminio fijada en toda la superficie de la circunferencia exterior del aislante de fibra de vidrio con forma de tubería conformado por prensado después de ser cortado por el centro y antes de que el aislante de fibra de vidrio con forma de tubería conformado por prensado sea cortado lateralmente.

2. Aislante según la reivindicación 1, caracterizado porque las zonas laterales opuestas de la estera de fibra de vidrio en forma de aguja son parcialmente eliminadas mediante un corte que forma unas caras de corte en unas posiciones no alineadas, para proporcionar en los dos extremos del aislante de fibra de vidrio con forma de tubería una hendidura de acoplamiento y una protuberancia de acoplamiento, respectivamente, durante la conformación por prensado de la estera de fibra de vidrio en forma de aguja enrollada en el rodillo de conformación.

3. Procedimiento para fabricar un aislante de fibra de vidrio con forma de tubería, caracterizado porque comprende:

formar una estera de fibra de vidrio en forma de aguja perforando unas fibras de vidrio que presentan un espesor conveniente;

conformar por prensado la estera de fibra de vidrio en forma de aguja utilizando un rodillo de prensado mientras se hace girar la estera de fibra de vidrio en forma de aguja en un estado en el que la estera de fibra de vidrio en forma de aguja está enrollada en el rodillo de conformación, para formar un aislante con forma de tubería conformado por prensado, estando recubierta la estera de fibra de vidrio en forma de aguja por una superficie o por ambas superficies de la misma con un aglomerante preparado mezclando y agitando unas sustancias orgánicas e inorgánicas, un retardador del fuego y agua;

secar el aislante de fibra de vidrio con forma de tubería conformado por prensado en un estado en el que el aislante de fibra de vidrio con forma de tubería está enrollado en el rodillo de conformación;

cortar por el centro el aislante de fibra de vidrio con forma de tubería después de separar el aislante con forma de tubería seco del rodillo de conformación;

fijar una cinta transversal de silicato de aluminio a través de toda la superficie de la circunferencia exterior del aislante de fibra de vidrio con forma de tubería cortado por el centro; y

realizar un corte lateral para eliminar los extremos opuestos del aislante de fibra de vidrio con forma de tubería en el que se ha fijado la cinta transversal de silicato de aluminio.

4. Procedimiento según la reivindicación 3, caracterizado porque comprende además, entre la etapa de conformar la estera de fibra de vidrio en forma de aguja y la etapa de conformar por prensado la estera de fibra de vidrio en forma de aguja, eliminar las dos zonas laterales opuestas parciales de la estera de fibra de vidrio en forma de aguja mediante un corte para conformar unas caras de corte en unas posiciones no alineadas.

5. Procedimiento según la reivindicación 3, caracterizado porque el aglomerante incluye bentonita como sustancia inorgánica, CMC como la sustancia orgánica, y un hidróxido de magnesio como retardador del fuego.

6. Procedimiento según la reivindicación 3, caracterizado porque el aglomerante se prepara mezclando y agitando de un 2 a un 6% en volumen de bentonita en polvo como sustancia inorgánica con entre un 94 a un 98% en volumen de agua para obtener un producto primario agitado, mezclando y agitando de un 2 a un 7% en volumen de hidróxido de magnesio como retardador del fuego con entre un 93 a un 98% en volumen del producto primario agitado para obtener un producto secundario agitado, y mezclar y agitar de un 7 a un 16% en volumen de CMC como sustancia orgánica con entre un 84 y un 93% en volumen del producto secundario agitado.

7. Procedimiento según la reivindicación 4, caracterizado porque de un 0,2 a un 1% en volumen de un repelente al agua a base de flúor es mezclado y agitado con entre un 99 y un 99,8% en volumen del aglomerante.

Patentes similares o relacionadas:

Conducto de protección contra incendios, del 1 de Julio de 2020, de ATHERMA: Conducto de protección contra incendios de al menos un local que comprende un conducto formado por elementos de placa refractarios (1a, 1b) ensamblados entre […]

Conjunto de evacuación de aire de tejado, del 8 de Abril de 2020, de Edilians: Conjunto de evacuación de aire de tejado , que comprende por lo menos una teja chimenea que comprende un orificio de salida de aire […]

Colchón aislante para aislar partes calientes de una instalación, del 12 de Febrero de 2020, de Lethe GmbH: Colchón aislante para el aislamiento de partes calientes de una instalación, en particular de buques e instalaciones de producción, comprende: […]

Productos de conducto aislado, del 3 de Diciembre de 2019, de Khansaheb Industries Owned By Khansaheb Investment One Person CO L.L.C: Un producto aislante intermedio adaptado para formar un conducto aislado derivado, con forma no plana , en el que el producto aislante intermedio comprende una capa […]

Panel aislante para conductos de distribución, del 25 de Octubre de 2019, de SAINT-GOBAIN ISOVER: Panel aislante para conducto de distribución de aire acondicionado , panel aislante el antedicho que incluye al menos un alma aislante […]

Procedimiento para la fabricación de tuberías aisladas con propiedades mejoradas, del 9 de Octubre de 2019, de BASF SE: Procedimiento para la fabricación de tuberías aisladas, el cual comprende las etapas de: (A) proporcionar tubería de servicio y tubería […]

Tubos de transporte aislados térmicamente con gas celular que contiene HFO, del 4 de Septiembre de 2019, de BRUGG ROHR AG, HOLDING: Tubo de conducción aislado térmicamente , que comprende al menos un tubo de transporte , al menos un aislamiento térmico dispuesto alrededor […]

Dispositivo para el suministro de energía a un vehículo motorizado equipado con un motor eléctrico, del 19 de Junio de 2019, de NEXANS: Dispositivo para el suministro de energía a un vehículo motorizado equipado con un motor eléctrico en el que se dispone al menos una batería eléctrica recargable […]