Dispositivo con varias cámaras de reacción para la ejecución de reacciones líquidas/sólidas de óxido-reducción en lecho fluidizado.

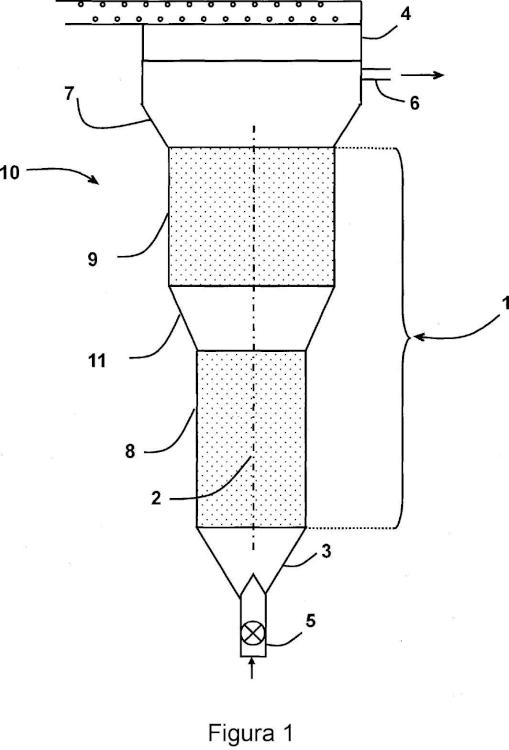

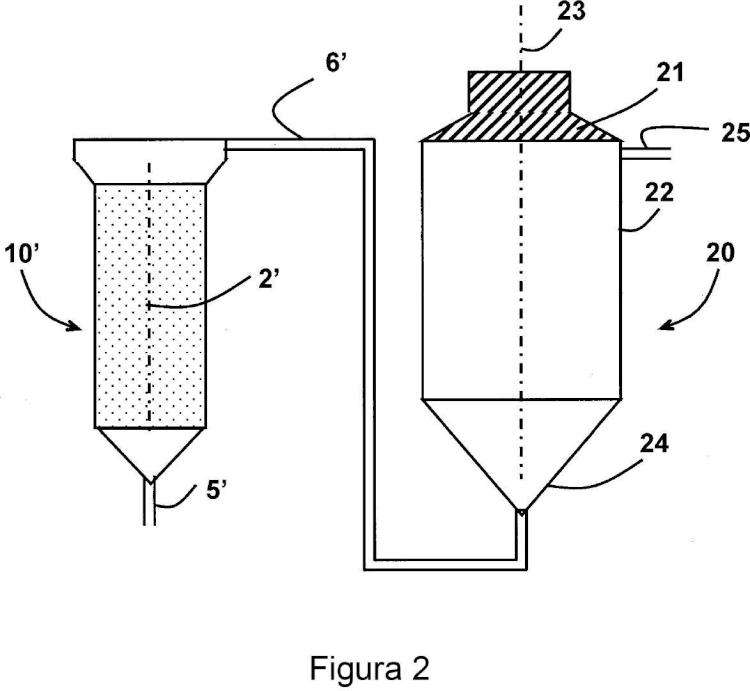

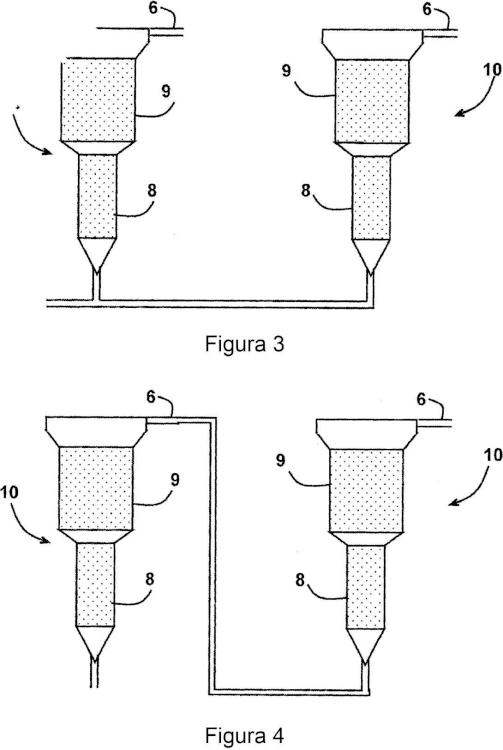

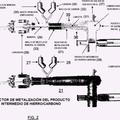

Dispositivo (10) para la ejecución de reacciones líquidas/sólidas de óxido-reducción en lecho fluidizado que comprende:

- un cuerpo del reactor (1) que se extiende a lo largo de un eje longitudinal (2);

- medios (5) de inyección de una solución por tratar a través de un primer extremo del cuerpo del reactor (1) según el eje longitudinal (2);

- medios (4) de introducción de un metal reactivo a través de un segundo extremo del cuerpo del reactor (1) opuesto al primer extremo según el eje longitudinal (2);

- medios de agitación de la solución en el cuerpo del reactor (1);

- un compartimiento de acabado (7) instalado en el segundo extremo del cuerpo del reactor y unido a medios (6) de evacuación de la solución tratada;

Dispositivo CARACTERIZADO porque:

- el cuerpo del reactor (1) comprende dos cámaras de reacción (8, 9) distintas, en donde cada cámara de reacción posee, perpendicularmente al eje longitudinal (2), una sección constante, en donde dichas secciones de las dos cámaras de reacción (8, 9) son diferentes y crecientes del primer extremo al segundo extremo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2012/000321.

Solicitante: Cleanmetals SA.

Nacionalidad solicitante: Suiza.

Dirección: 51 route des Jeunes 1227 Carouge, Genève SUIZA.

Inventor/es: LANÇON,FRANCK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › superpuestos.

- B01J8/40 B01J 8/00 […] › siendo el lecho fluidificado sometido a vibraciones o pulsaciones.

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

PDF original: ES-2553793_T3.pdf

Patentes similares o relacionadas:

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo de inmersión de chatarra resistente al impacto, del 15 de Noviembre de 2019, de PYROTEK, INC: Un dispositivo de inmersión de chatarra que comprende una cámara superior abierta que incluye paredes laterales y de base de un material […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Briqueta compuesta y método para la fabricación de una carga de horno de fabricación de acero, del 6 de Marzo de 2019, de Exothermic Distribution Corporation: Una briqueta compuesta para su adición a la carga en un horno de fabricación de acero, comprendiendo la briqueta: una cantidad de finos de carbono; una cantidad […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]