Tubo reactor de reformado con vapor de agua.

Tubo reactor de reformado con vapor de agua.

Tubo reactor de reformado de hidrocarburos C2+ y/o alcoholes C2+,

preferiblemente etanol, con vapor de agua formado por una aleación metálica de acero inoxidable con ausencia de níquel o formado por una aleación metálica de acero inoxidable recubierto de un material con ausencia de níquel. Además, la presente invención se refiere al reformador que comprende el tubo reactor de la invención.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430634.

Solicitante: ABENGOA HIDRÓGENO, S.A.

Nacionalidad solicitante: España.

Inventor/es: SARMIENTO MARRON,BELEN, GALLARDO GARCIA-ORTA,VICTORIA, BREY SANCHEZ,JOSE JAVIER, SERRANO RUIZ,Juan Carlos.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B3/32 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › por reacción de compuestos orgánicos gaseosos o líquidos con agentes gasificantes, p. ej. agua, dióxido de carbono, aire.

- C22C38/22 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › con molibdeno o tungsteno.

PDF original: ES-2549704_A1.pdf

Fragmento de la descripción:

La presente invención se refiere a un tubo reactor de reformado de hidrocarburos C2+ y/o alcoholes C2+, preferiblemente etanol, con vapor de agua formado por una aleación metálica de acero inoxidable con ausencia de níquel o formado por una aleación metálica de acero inoxidable recubierto de un material con ausencia de níquel. Además, la presente invención se refiere al reformador que comprende el tubo reactor de la invención.

ESTADO DE LA TÉCNICA

En estos momentos se conocen una gran variedad de reformadores que permiten el reformado de hidrocarburos y alcoholes para la producción de hidrógeno utilizado posteriormente para la producción de energía eléctrica mediante pilas de combustible.

Una parte esencial del reformador es el tubo de reacción, este tubo tiene una zona catalítica que es donde se sitúa el catalizador y se produce la reacción de reformado. En estas reacciones de reformado en las que intervienen hidrocarburos o alcoholes con un número de carbonos superior a dos (C2+) y vapor de agua, generalmente, al mezclarse a altas temperaturas, antes de alcanzar la zona catalítica, en concreto el etanol dada su naturaleza reactiva, se descompone térmicamente generando especies como el etileno, que acaban polimerizando sobre la superficie del tubo formando coque. El coque formado es finalmente arrastrado por la corriente hasta el lecho catalítico, disminuyendo la superficie de contacto del catalizador con la alimentación y provocando, además, un incremento de pérdida de carga dentro del tubo de reacción y la obstrucción del mismo.

Los materiales que se utilizan actualmente para la fabricación de estos reformadores y, en particular, de los tubos de reacción son aleaciones de acero inoxidable basadas en níquel, por ejemplo aleaciones como INCOLOY®, AISI 310® o AISI 316®. (US2011/0272070A1).

La descomposición térmica de la mezcla etanol/vapor en la zona no catalítica depende de una serie de factores como la concentración de etanol, tiempo de residencia en la zona no catalítica, materiales del tubo reformador, etc.

Existen algunas alternativas para reducir la formación de coque en la zona catalítica del tubo modificando algunas de las condiciones del proceso (Nicolás Bion y col., Catalysis, 2010, 22, 1-55). Así, la formación del coque se puede reducir substancialmente usando metales nobles en el catalizador, ya que se constata una menor formación de carbón sobre estos metales. Por otro lado, la presencia de oxígeno en la corriente de alimentación de reactivos permite disminuir la formación de coque debido a la combustión de la materia carbonosa producida durante la reacción. Sin embargo, esta solución puede conducir a la formación de puntos calientes en la superficie del catalizador, dando por resultado un aumento en el tamaño de partícula del metal del catalizador (sinterizado) y la disminución de actividad.

Por tanto, es importante encontrar una alternativa para evitar la formación de coque, evitando así la obstrucción de los tubos y/o el aumento de perdida de carga, y la consecuente pérdida de eficacia del catalizador, sin que con ello de lugar a la formación de puntos calientes en el reformador.

DESCRIPCIÓN DE LA INVENCIÓN

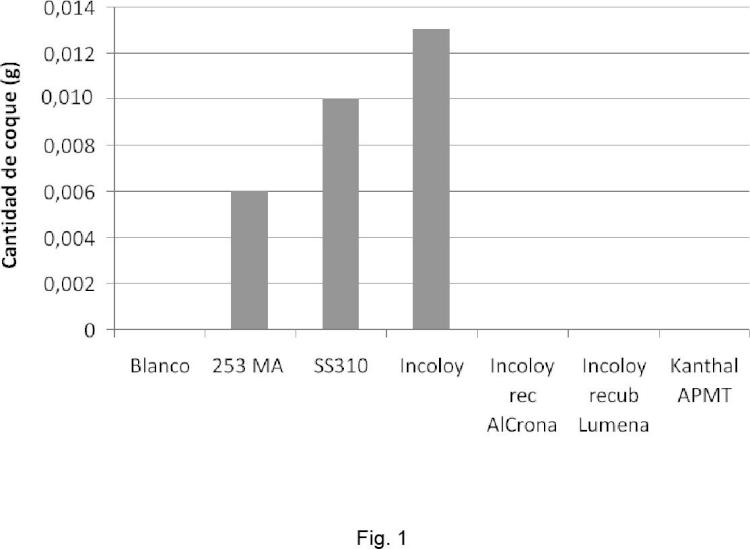

La presente invención proporciona una solución al problema de formación de coque debida a la descomposición de mezclas de al menos un hidrocarburo o un alcohol C2+ y vapor de agua a temperaturas de hasta 1.000°C, mediante el uso de aleaciones de acero inoxidable con ausencia de níquel para la fabricación de tubos de reacción de reformado, o mediante el uso de materiales de recubrimiento con ausencia de níquel para la fabricación de tubos de reacción de reformado.

El tubo de reacción de reformado puede dividirse en tres partes: una zona de entrada de alimentación de los reactivos, una zona catalítica donde se produce la reacción y se encuentra depositado o impregnado el catalizador y una zona de generación y/o salida de gases de reformado (H2, CO, C02 y CH4). En esta configuración, el coque se forma sobre todo en la primera zona donde se encuentran los hidrocarburos o alcoholes y el vapor de agua. Una vez formado, este coque pasa a la segunda zona, donde se encuentra el catalizador. Sin embargo, en esta segunda zona también se

puede producir coque por lo que es aconsejable que ambas zonas, la zona de entrada y la catalítica, estén formadas o fabricadas por una aleación de acero inoxidable con ausencia de níquel o, en caso de estar fabricada por una aleación de acero inoxidable que contiene níquel, recubiertas por un material con ausencia de níquel.

Mediante el uso de estos materiales se ha conseguido eliminar la formación de coque en zona del tubo de reformado anterior a la zona catalítica. De esta forma se evita que el coque alcance la zona del catalizador, evitando así la reducción del área efectiva de contacto y la consiguiente disminución de la actividad catalítica y evitando, además, que la pérdida de carga dentro del tubo se incremente. Además, esta solución logra evitar el uso de alimentaciones con oxígeno eliminando la formación de puntos calientes en el catalizador.

En un primer aspecto, la presente invención se refiere a un tubo de reacción de reformado de al menos un hidrocarburo C2+ y/o un alcohol C2+ y vapor de agua que comprende tres zonas consecutivas: una zona de entrada de alimentación de los reactivos, una zona catalítica donde se produce la reacción y se encuentra depositado o impregnado el catalizador y una zona de generación y/o salida de gases de reformado caracterizado porque la zona de entrada y la zona catalítica del tubo está formado por una aleación metálica de acero inoxidable que no contiene níquel o formado por una aleación metálica de acero inoxidable recubierto por un material que no contiene níquel.

La zona de generación y/o salida de gases de reformado puede estar formado por cualquier material adecuado para la presente aplicación y conocido por cualquier experto en la materia, como por ejemplo las aleaciones de acero inoxidable que contienen níquel y descrita en el apartado del estado de la técnica. En una realización particular, esta zona de generación y/o salida de gases de reformado también puede estar formado por una aleación metálica de acero inoxidable que no contiene níquel o recubierto por un material que no contiene níquel descritos en la presente invención.

Por "hidrocarburos C2+" se entiende en la presente invención a cadenas alifáticas saturadas o no saturadas (olefinas), lineales o ramificadas, que tienen 2 o más átomos de carbono, preferiblemente de 2 a 20 átomos de carbono, además se puede referir a hidrocarburos cíclicos que tienen más de tres átomos de carbono, saturados o no saturados (aromáticos). En una realización particular por hidrocarburos C2+ se

entiende a una mezcla de hidrocarburos como se han definido anteriormente, más particularmente hidrocarburos líquidos como por ejemplo gasolina o diésel.

Por "alcoholes C2+" se entiende en la presente invención a cadenas alifáticas, lineales o ramificadas, que tienen 2 o más átomos de carbono, preferiblemente de 2 a 6 átomos de carbono, y con al menos un sustituyente -OH, preferiblemente con un sustituyente -OH, dioles o trioles, como por ejemplo la glicerina. En una realización preferida el alcohol es etanol.

Por "acero inoxidable que no contiene níquel" se entiende en la presente invención a una aleación de hierro con un mínimo de 10% en peso de cromo con respecto a la aleación final y carbono y que puede contener otros metales, excepto níquel, u otros elementos no metálicos. La cantidad de hierro deberá ser de al menos un 50% en peso con respecto a la aleación final y la de carbono menor a un 1,5% en peso con respecto a la aleación final, preferiblemente menor a un 0,10% en peso de carbono. Los otros metales que puede contener son, sin limitarse a, aluminio, molibdeno, manganeso, silicio o cualquiera de sus combinaciones, entre otros. Los aceros inoxidables de la presente invención se pueden utilizar a temperaturas de hasta 1.000°C, preferiblemente en entre 650-850°C, sin perdida de sus propiedades mecánicas o estructurales.

En una realización preferida, la aleación de acero inoxidable además de hierro, cromo y carbono, contiene aluminio.

Más preferiblemente la aleación comprende al menos un 50% en peso de hierro, menos de un 0,10% en peso de carbono, al menos un 12% en peso de cromo y menos de un 10% en peso de aluminio con respecto a la aleación final.

Aún más preferiblemente, la aleación comprende entre un 60 y 80% en peso de hierro, menos de un 0,05% en peso de carbono, entre un 12 y 30% en peso de cromo y entre un 3 y 7% en peso de aluminio con respecto a la aleación... [Seguir leyendo]

Reivindicaciones:

1. Un tubo de reacción de reformado de al menos un hidrocarburo C2+ y/o un alcohol C2+ y vapor de agua que comprende tres partes consecutivas: una zona de entrada de alimentación de los reactivos, una zona catalítica donde se produce la reacción y se encuentra depositado el catalizador y una zona de generación y/o salida de gases de reformado caracterizado porque la zona de entrada y la zona catalítica del tubo está formado por una aleación metálica de acero inoxidable que no contienen níquel o por una aleación de acero inoxidable recubierta por un material que no contiene níquel.

2. El tubo según la reivindicación 1, donde el alcohol C2+ es etanol.

3. El tubo según cualquiera de las reivindicaciones 1 ó 2, donde la aleación de acero inoxidable que no contiene níquel comprende, además de hierro, carbono y cromo, un elemento seleccionado de la lista que comprende aluminio, molibdeno, silicio, manganeso o cualquiera de sus combinaciones.

4. El tubo según la reivindicación 3, donde la aleación contiene aluminio.

5. El tubo según la reivindicación 4, donde la aleación contiene menos del 10% en peso de aluminio.

6. El tubo según cualquiera de las reivindicaciones 3 a 5, donde la aleación comprende al menos un 50% en peso de hierro, menos de un 0,10% en peso de carbono, al menos un 12% en peso de cromo y menos de un 10% en peso de aluminio con respecto a la aleación final.

7. El tubo según la reivindicación 6, donde la aleación comprende entre un 60 y 80% en peso de hierro, menos de un 0,05% en peso de carbono, entre un 12 y 30% en peso de cromo y entre un 3 y 7% en peso de aluminio con respecto a la aleación final.

8. El tubo según cualquiera de las reivindicaciones 3 a 7, donde la aleación además contiene menos del 5% en peso de molibdeno con respecto a la aleación final.

9. El tubo según la reivindicación 8, donde la aleación contiene entre un 1 y un 4% en peso de molibdeno.

10. El tubo según cualquiera de las reivindicaciones 3 a 9, donde la aleación contiene menos de un 1,7% en peso de silicio y/o manganeso con respecto a la aleación final.

11. El tubo según la reivindicación 10, donde la aleación contiene entre un 0,2 y un 1,3% en peso de silicio y/o manganeso.

12. El tubo según la reivindicación 11, donde la aleación comprende menos de un 0,10% en peso de carbono, al menos un 12% en peso de cromo, menos de un 10% en peso de aluminio, menos de un 5% en peso de molibdeno, menos de un 1% en peso de silicio y menos de un 0,70% en peso de magnesio y hierro hasta completar el 100% en peso.

13. El tubo según la reivindicación 12, donde la aleación comprende menos de un 0,05% en peso de carbono, entre un 12% y un 30% en peso de cromo, entre un 3% y un 7% en peso de aluminio, entre un 1% y un 4% en peso de molibdeno, menos de un 0,80% en peso de silicio y menos de un 0,50% en peso de magnesio y hierro hasta completar el 100% en peso.

14. El tubo según cualquiera de las reivindicaciones 1 ó 2, donde el material de recubrimiento es un nitruro metálico, excluyendo el níquel.

15. El tubo según la reivindicación 14, donde el nitruro metálico es nitruro de aluminio y titanio o un nitruro de cromo y aluminio.

16. El tubo según cualquiera de las reivindicaciones 1 a 15, donde dicho tubo tiene unas medidas de 1.000 a 1,400mm de largo y de 20 a 50 mm de diámetro.

17. El tubo según cualquiera de las reivindicaciones 1 a 16, donde dichos tubos comprenden unas aletas donde se encuentra depositado el catalizador.

18. El tubo según cualquiera de las reivindicaciones 1 a 17, donde dichos tubos trabajan a una temperatura de hasta 1.000°C.

19. El tubo según la reivindicación 18, donde la temperatura es de entre 650°C y 850°C.

5 20. El tubo según cualquiera de las reivindicaciones 1 a 19, donde la zona de

generación y/o salida de gases de reformado del tubo está también formado por una aleación de acero inoxidable que no contiene níquel o formado por una acero inoxidable recubierto con un material que no contiene níquel.

10 21. Un reformador para un sistema de reformado con vapor de agua que comprende

al menos un tubo de reacción descrito según cualquiera de las reivindicaciones 1 a

22. El reformador según la reivindicación 21, donde el reformador es multitubular.

Patentes similares o relacionadas:

Procedimiento de producción de una composición de hidrocarburo, del 1 de Abril de 2020, de NESTE OYJ: Procedimiento de producción de una composición de hidrocarburo, que comprende las etapas de - proporcionar una materia prima de biomasa; - […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Procedimiento multietapa para la producción de gas propulsor con contenido en hidrógeno e instalación generadora de gas calefactor, del 10 de Julio de 2019, de "Nauchno-Proektnoe Proizvodstvenno-Stroitelnoe Obedinenie Grantstroi": Procedimiento multietapa cerrado para la producción de gas propulsor con contenido en hidrógeno, con las siguientes etapas de procedimiento: comienzo […]

Procedimiento de generación de una mezcla de gases que contiene monóxido de carbono e hidrógeno en proporciones sustancialmente iguales, del 12 de Marzo de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de generación de una atmósfera destinada al tratamiento térmico de piezas metálicas en un horno , según el cual: - se alimenta un generador […]

Sistema de recipiente de reactor con revestimiento de recipiente para un fluido de refrigerante, del 7 de Marzo de 2018, de Gas Technology Institute: Un sistema de recipiente de reactor que comprende: un recipiente de reactor que incluye una pared de recipiente; y un sistema de revestimiento […]

Sistemas y procesos para proporcionar hidrógeno a células de combustible, del 21 de Junio de 2017, de AIR PRODUCTS AND CHEMICALS, INC.: Un proceso para proporcionar una corriente de gas que contiene hidrógeno a por lo menos un ánodo de célula de combustible, que comprende: proporcionar una corriente […]

Catalizadores para el reformado oxidativo de alcoholes, del 17 de Agosto de 2016, de ACCIONA BIOCOMBUSTIBLES, S.A.: La presente invención trata de procesos para el reformado oxidativo de alcoholes catalizados por catalizadores metálicos sobre un soporte óxido que se pueden llevar a cabo […]

APARATO PARA LA REFORMA DE COMBUSTIBLES, del 27 de Mayo de 2011, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Aparato para la reforma de combustible adecuado para llevar a cabo una reacción de reforma por vapor de agua, que es endotérmica y produce hidrógeno a partir […]

APARATO PARA LA REFORMA DE COMBUSTIBLES, del 27 de Mayo de 2011, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Aparato para la reforma de combustible adecuado para llevar a cabo una reacción de reforma por vapor de agua, que es endotérmica y produce hidrógeno a partir […]