Dispositivo y procedimiento para la soldadura de piezas perfiladas.

Dispositivo para la soldadura de piezas perfiladas (8), en particular de piezas perfiladas de plástico,

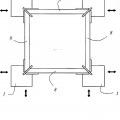

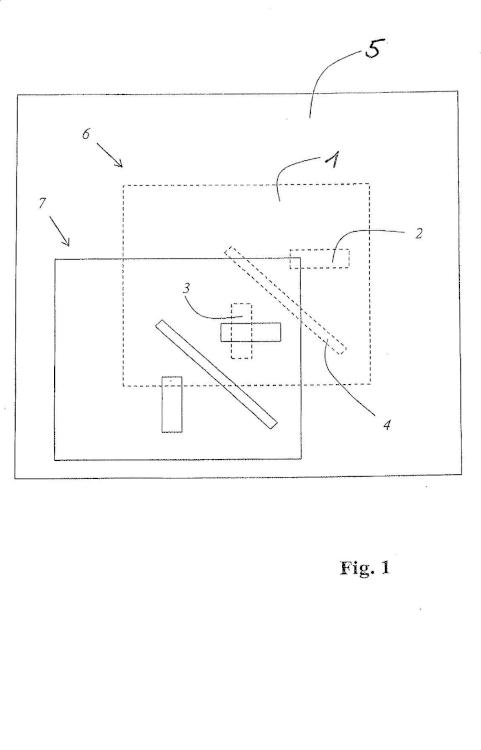

con al menos una cabeza de soldadura (1), que se puede posicionar con relación a otra cabeza de soldadura (1, 9) y/o con relación a un dispositivo de retención en una posición teórica de soldadura (6) predeterminada o predeterminable, caracterizado porque la cabeza de soldadura (1) y/o una parte de la cabeza de soldadura (1), pero al menos un elemento calefactor de la cabeza de soldadura para la fundición inicial de las piezas perfiladas, en particular un espejo de soldadura, son móviles en función de al menos una desviación de la medida de al menos una de las piezas perfiladas (8) respecto de una medida teórica en una zona de tolerancia (5) en torno a la posición teórica de soldadura (6) y se pueden posicionar de forma automática o autónoma.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/051396.

Solicitante: ROTOX BESITZ- UND VERWALTUNGSGESELLSCHAFT MBH.

Nacionalidad solicitante: Alemania.

Dirección: IN DER FLACHSAU 10 65611 BRECHEN ALEMANIA.

Inventor/es: EISENBACH, BERND, SCHMITT, HANS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › en contacto directo, p. ej. con un "espejo".

- E06B3/96 CONSTRUCCIONES FIJAS. › E06 PUERTAS, VENTANAS, POSTIGOS O CORTINAS METALICAS ENROLLABLES, EN GENERAL; ESCALERAS. › E06B CIERRES FIJOS O MOVILES PARA LA ABERTURA DE LOS EDIFICIOS, VEHICULOS, EMPALIZADAS O CERCADOS SIMILARES EN GENERAL, p. ej. PUERTAS, VENTANAS, CORTINAS, PORTICOS (persianas de cierre o similares A01G 9/22; cortinas A47H; capós o tapas para vehículos B62D 25/10; claraboyas, lumbreras E04B 7/18; sombrillas, toldos E04F 10/00). › E06B 3/00 Bastidores móviles de ventanas, batientes de puertas o elementos similares para cerrar huecos; Colocación de cierres fijos o móviles, p. ej. ventanas; Características de bastidores fijos, relativas al montaje de bastidores en los batientes (E06B 5/00 tiene prioridad; contraventanas o piezas análogas E06B 9/00; cristales C03; unión de hojas de vidrio por fusión C03B 23/203; unión vidrio a vidrio por procedimientos distintos a la fusión o unión de vidrios a otros materiales inorgánicos C03C 27/00). › Uniones en ángulo o uniones esquinadas para ventanas, puertas, chasis, o batientes similares.

PDF original: ES-2533100_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento para la soldadura de piezas perfiladas.

La invención se refiere a un dispositivo para la soldadura de piezas perfiladas, en particular de piezas perfiladas de plástico, con al menos una cabeza de soldadura, que se puede posicionar con relación a otra cabeza de soldadura y/o con relación a un dispositivo de retención en una posición teórica de soldadura predeterminada o predeterminable.

La invención se refiere, además, a un procedimiento para la soldadura de piezas perfiladas, en particular de piezas perfiladas de plástico.

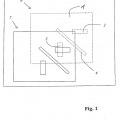

Los dispositivos del tipo mencionado al principio se utilizan especialmente para la soldadura de barras perfiladas de PVC para formar marcos de ventanas o marcos de puertas. Un dispositivo de este tipo se conoce, por ejemplo, a partir del documento DE 195 6 236 A1. Este dispositivo presenta cuatro cabezas de soldadura para la fabricación simultánea de las cuatro uniones de esquina de un marco.

La estabilidad de las ventanas de PVC se consigue a través de la unión soldada de las esquinas, a través de la propia barra perfilada de PVC y a través de aceros de armadura, que se insertan en las barras perfiladas de PVC y se atornillan con ésta.

El SKZ (Süddeutsche-Kunststoff-Zentrum) ha realizado en los últimos años un informe de investigación con el tema "Erhóhung und Bewertung der Wirtschaftlichkeit beim Schweissung von PVC-Fensterprofile" y ha establecido que en virtud de la aplicación de temperaturas de soldadura más elevadas, se pueden reducir claramente los tiempos de igualación y de calentamiento. Sin embargo, no existen actualmente conocidos sobre cómo se podrían aprovechar estos resultados de investigación en la práctica.

Las barras perfiladas son colocadas a inglete antes de la soldadura y son cortadas a la medida necesaria y a continuación son insertadas en el dispositivo de soldadura. Durante el corte a medida se pueden alcanzar actualmente exactitudes de aproximadamente +/- ,5 mm y son habituales exactitudes de +/- 1mm, existiendo de la misma manera inexactitudes entro de la superficie de corte propiamente dicha de aproximadamente +/- ,2 mm a aproximadamente +/- ,3 mm, como inexactitudes con respecto al ángulo de inglete.

La soldadura propiamente dicha de las piezas perfiladas se realiza a través de fundición y unión siguiente de los extremos de las barras perfiladas. Durante la soldadura y unión de los extremos de las barras perfiladas se desplaza una parte del material fundido, que se pierde de la longitud de la barra perfilada. Esta parte se designa como sobremedida.

El ajuste, en particular el posicionamiento de las cabezas de soldadura se realiza en los dispositivos conocidos a partir del estado de la técnica exclusivamente de acuerdo con medidas teóricas de las barras perfiladas pare el marco a soldar. De acuerdo con ello, las cabezas de soldadura circulan, controladas electrónicamente, por puntos fijamente establecidos para la fabricación de un marco y se amarran allí.

Especialmente para la compensación de las tolerancia de longitudes de las barras perfiladas se planifica normalmente en cada extremo de la barra perfilada una sobremedida de aproximadamente 3 mm - es decir, con relación a toda la barra perfilada en total aproximadamente 6 mm -, lo que debe tenerse en cuenta durante el corte a medida de las barras perfiladas. De acuerdo con ello, al tiempo de fundición de los extremos de las barras perfiladas, debido al contacto de los extremos de las barras perfiladas con los llamados espejos calefactores, es en cada caso de acuerdo con el perfil a mecanizar, por término medio aproximadamente 3 segundos (+/- 15 %). El tiempo de unión, es decir, el tiempo, en el que los extremos de las barras perfiladas a fundir se presionen entre sí, es de acuerdo con el perfil a procesar de la misma manera por término medio aproximadamente 3 segundos (+/- 15 %). En este caso, puede suceder que a altas temperaturas de los espejos calefactores se provoque una modificación del material, en particular una destrucción o combustión, lo que tiene como consecuencia en último término perjuicios ópticos y valores de rotura reducidos. El peligro de tales modificaciones no deseadas es tanto mayor cuanto más tiempo dura la actuación del calor y cuanto más alta es la temperatura.

Se conoce a partir del documento DE 196 29 32 A1 un dispositivo para la unión de piezas perfiladas de plástico, en particular para marcos de ventanas, marcos fijos o similares a través de soldadura con al menos dos, con preferencia cuatro equipos de soldadura. Cada equipo de soldadura presenta un tope de perfil móvil para la alineación de los perfiles insertados. Para cada tope de perfil está prevista una instalación de centrado dispuesta en el equipo de soldadura correspondiente, que debe ajustar el tope de perfil, respectivamente, de forma individual a cada uno de los perfiles a alinear frente al equipo de soldadura y que debe separarlo del mismo para el centrado de los perfiles.

Se conoce a partir del documento DE 196 35 955 A1 una máquina de soldar para la soldadura de piezas perfiladas

con preferencia de plástico, en la que está prevista una placa de ajuste, cuyo espesor es variable.

El documento US 28/223526 A1 publica un dispositivo y un procedimiento para la soldadura de perfiles, en los que el dispositivo está configurado de tal forma que deben evitarse las rebabas que aparecen durante la juntura de dos perfiles. El dispositivo presenta cuatro cabezas de soldadura. Estas cabezas de soldadura se mueven antes de la unión a una posición teórica de soldadura. Los perfiles se alojan en unidades de retención. Las unidades de retención son desplazadas a una posición teórica, en la que los perfiles no están en contacto con la unidad calefactora. A continuación se desplazan las unidades de retención a una posición, en la que los perfiles contactan con la unidad calefactora. En este caso, los lados extremos de los dos perfiles opuestos entre si con relación a la unidad calefactora son presionados contra la unidad calefactora.

Los dispositivos mencionados anteriormente, conocidos a partir del estado de la técnica, permiten utilizar también piezas perfiladas, que presentan una desviación de la medida. La admisión de estas desviaciones de la medida a través de un tope de perfil dispuesto móvil o bien a través de un tope de perfil regulable en el espesor conduce, sin embargo, de manera desfavorable a que las piezas perfiladas se desplacen y/o se dispongan asimétricamente con respecto a la cabeza de soldadura, en particular con respecto al espesor calefactor de la cabeza de soldadura. Esto conduce de manera todavía más desfavorable a que los extremos de las piezas perfiladas que deben soldarse entre sí recorran, respectivamente, un proceso de soldadura diferente. Por ejemplo, puede suceder que una pieza perfilada sea presionada más fuertemente y durante más tiempo contra el espejo calefactor que la pieza perfilada con la que debe soldarse. La consecuencia son soldaduras con valor de resistencia reducido. En el peor de los casos, puede suceder incluso que al menos en uno de los extremos de las piezas perfiladas aparezca la destrucción o combustión mencionada del plástico.

Por lo tanto, el cometido de la presente invención es indicar un dispositivo y un procedimiento para la soldadura de piezas perfiladas, que posibilitan un acortamiento del proceso de soldadura y una reducción de la sobremedida necesaria y que reducen el peligro de modificaciones del material.

El cometido se soluciona a través de un dispositivo para la soldadura de piezas perfiladas de acuerdo con la reivindicación 1.

Con respecto al procedimiento, el cometido se soluciona por medio de un procedimiento para la soldadura de piezas perfiladas, en particular de piezas perfiladas de plástico, que se caracteriza por las siguientes etapas:

a. fijación de una posición teórica de soldadura para una cabeza de soldadura y/o una parte fe la cabeza de

soldadura,

b. posicionamiento de la cabeza de soldadura o de la parte de la cabeza de soldadura, pero al menos de un elemento calefactor, en particular de un espejo calefactor, en una zona de tolerancia predeterminada o predeterminable en torno a la posición teórica de soldadura, en el que la distancia de la cabeza de soldadura o bien de las partes de la cabeza de soldadura con respecto a la posición teórica de soldadura depende de al menos una desviación de la medición de una pieza perfilada respecto de una medida teórica,

c. fundición inicial de las piezas perfiladas a soldar, y

d. unión mutua de las piezas perfiladas fundidas.

De acuerdo con la invención, se ha reconocido que la admisión de tolerancias de medición reducidas - al... [Seguir leyendo]

Reivindicaciones:

1- Dispositivo para la soldadura de piezas perfiladas (8), en particular de piezas perfiladas de plástico, con al menos una cabeza de soldadura (1), que se puede posicionar con relación a otra cabeza de soldadura (1, 9) y/o con relación a un dispositivo de retención en una posición teórica de soldadura (6) predeterminada o predeterminable, caracterizado porque la cabeza de soldadura (1) y/o una parte de la cabeza de soldadura (1), pero al menos un elemento calefactor de la cabeza de soldadura para la fundición inicial de las piezas perfiladas, en particular un espejo de soldadura, son móviles en función de al menos una desviación de la medida de al menos una de las piezas perfiladas (8) respecto de una medida teórica en una zona de tolerancia (5) en torno a la posición teórica de soldadura (6) y se pueden posicionar de forma automática o autónoma.

2.- Dispositivo de acuerdo con la reivindicación 1, caracterizado porque

a. el tamaño de la zona de tolerancia (5) es predeterminable y/o ajustable, y/o porque

b. está previsto un dispositivo de exploración mecánico y/u óptico y/o electrónico para la detección de la al menos una desviación de la medida.

3 - Dispositivo de acuerdo con una de las reivindicaciones 1 a 2, caracterizado porque está prevista una instalación de poslclonamlento para el poslclonamlento de la cabeza de soldadura (1) y/o de la parte de la cabeza de soldadura (1) en la posición teórica de soldadura (6).

4 - Dispositivo de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) está alojada de forma móvil al menos dentro de la zona de tolerancia (5) con relación a la Instalación de poslclonamlento y/o con relación a la posición teórica de soldadura (6).

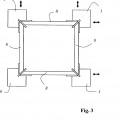

5.- Dispositivo de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque

a. la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) es móvil al menos dentro de la zona de tolerancia (5) contra la fuerza de un dispositivo de resorte (15) con relación a la posición teórica de soldadura (6) y/o con relación a la Instalación de posicionamiento y/o porque la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) está alojada de forma elástica de resorte al menos dentro de la zona de tolerancia (5) y/o porque

b. la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) es móvil al menos dentro de la zona de tolerancia (5) contra la fuerza de un dispositivo de resorte (15) con relación a la posición teórica de soldadura (6) y/o con relación a la instalación de posicionamiento y/o porque la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) está alojada de forma elástica de resorte al menos dentro de la zona de tolerancia (5), de manera que la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) presiona y/o se apoya para el posicionamiento dentro de la zona de tolerancia (5) en al menos una pieza perfilada (8) Insertada en el dispositivo.

6.- Dispositivo de acuerdo con la reivindicación 5, caracterizado porque el dispositivo presenta una instalación de perfilado (2, 3) alojada de forma elástica de resorte y/o porque el dispositivo presenta una instalación de perfilado (2, 3) móvil dentro de la zona de tolerancia - especialmente contra la fuerza de un dispositivo de resorte (15) - con relación a un soporte perfilado (16) y/o con relación a la posición teórica de soldadura (6).

7.- Dispositivo de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque la cabeza de soldadura (1) presenta un carro de accionamiento (19) y un carro de soporte (2) móvil con relación al carro de accionamiento (19) dentro de la zona de tolerancia (5) - especialmente contra la fuerza de un dispositivo de resorte (15)-.

8.- Dispositivo de acuerdo con una de las reivindicaciones 6 ó 7, caracterizado porque la instalación de perfilado (2, 3) y/o el carro de soporte (2) están alojados guiados, en particular están guiados linealmente.

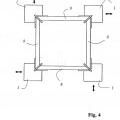

9.- Dispositivo de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque

a. el dispositivo presenta varias cabezas (1) que se pueden posicionar o son móviles, respectivamente, con relación a otra cabeza (1, 9) y/o con relación a un dispositivo de retención en posiciones teórica de soldadura (6) diferentes, predeterminadas o predeterminadles, en el que la cabeza de soldadura (1) y/o la parte de la cabeza de soldadura (1) se pueden posicionar o son móviles, respectivamente, en función de al menos una desviación de la medida de al menos una de las piezas perfiladas (8), respectivamente, en una zona de tolerancia espacial (5) en torno a la posición teórica de soldadura (6) y/o porque

b. el dispositivo presenta varias cabezas de soldadura (1, 9), de manera que una de las cabezas de soldadura (9) está dispuesta y/o se puede disponer fija estacionaria y en el que las restantes cabezas de soldadura (1) y/o, respectivamente, una parte de las restantes cabezas de soldadura (1) se pueden posicionar y/o son móviles, respectivamente, en función de al menos una desviación de la medida de al

menos una de las piezas perfiladas (8) respecto de la medida teórica, respectivamente, en una zona de tolerancia espacial (5), respectivamente, en torno a una posición teórica de soldadura (6).

1. Procedimiento para la soldadura de piezas perfilada (8), en particular de pieza perfilada de plástico, caracterizado por las siguientes etapas:

a. fijación de una posición teórica de soldadura (6) para una cabeza de soldadura y/o una parte de la cabeza de soldadura,

b. posicionamiento de la cabeza de soldadura (1) o de la parte de la cabeza de soldadura, pero al menos de un elemento calefactor, en particular de un espejo calefactor, en una zona de tolerancia (5) predeterminada o predeterminadle en torno a la posición teórica de soldadura (6), en el que la distancia de la cabeza de soldadura (1) o bien de las partes de la cabeza de soldadura (1) con respecto a la posición teórica de soldadura (6) depende de al menos una desviación de la medición de una pieza perfilada respecto de una medida teórica,

c. fundición inicial de las piezas perfiladas (8) a soldar, y

d. unión mutua de las piezas perfiladas (8) fundidas.

11.- Procedimiento de acuerdo con la reivindicación 1, caracterizado porque

a. durante el proceso de soldadura, especialmente durante la fundición inicial y/o durante la unión, se ejerce sobre la cabeza de soldadura (1) posicionada en primer lugar en una zona de tolerancia en torno a la posición teórica de soldadura (6) o bien sobre la parte de la cabeza de soldadura (1) una fuerza dirigida en dirección a la posición teórica (6), para reducir al menos una desviación de la medida de una pieza perfilada (8) o para eliminarla totalmente, y/o porque

b. durante el proceso de soldadura, especialmente durante la fundición inicial y/o la unión, se ejerce sobre las cabezas de soldadura (1) posicionadas, respectivamente, en primer lugar en una zona de tolerancia en torno a sus posiciones teóricas de soldadura (6) o bien sobre las partes de las cabezas de soldadura (1), respectivamente una fuerza dirigida en dirección a la posición teórica (6) respectiva, para reducir al menos una desviación de la medida de una pieza perfilada (8) respecto de una medida teórica o para eliminarla totalmente.

12.- Procedimiento de acuerdo con una de las reivindicaciones 1 u 11, caracterizado porque

a. el proceso de soldadura, especialmente la función inicial y/o la unión se controlan de tal manera que la cabeza de soldadura (1) posicionada en primer lugar en una zona de tolerancia en torno a la posición teórica de soldadura (6) o bien la parte de la cabeza de soldadura (1) alcanza o bien alcanzan durante la fundición inicial - especialmente al final de la fundición inicial- y/o durante la unión - especialmente al final de la unión - su posición teórica de soldadura (6) o al menos se aproxima o se aproximan a ella y/o porque

b. el proceso de soldadura, especialmente la fundición inicial y/o la unión, se controlan de tal forma que las cabezas de soldadura (1) posicionadas, respectivamente, en primer lugar en una zona de tolerancia en torno a sus posiciones teóricas de soldadura (6) o bien las partes de las cabezas de soldadura (1) alcanza o bien alcanzan durante la fundición inicial - especialmente al final de la fundición inicial- y/o durante la unión - especialmente al final de la unión - su posición teórica de soldadura (6) o al menos se aproximan a ella

13.- Utilización de un dispositivo de acuerdo con una de las reivindicaciones 1 a 9 para la soldadura de piezas perfiladas (8).

14.- Utilización de acuerdo con la reivindicación 13 en un procedimiento de acuerdo con una de las reivindicaciones 1 a 12.

Patentes similares o relacionadas:

Dispositivo de conexión de esquina de rail de puerta de ducha, bastidor de puerta de ducha y puerta de ducha, del 23 de Octubre de 2019, de IDEAL SANITARY WARE CO,. LTD: Un dispositivo de conexión de esquina de carril de una puerta de ducha, que comprende: un miembro de inserción, un miembro de recepción, y una cubierta […]

Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, del 9 de Mayo de 2019, de Graf Synergy S.r.L: Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, que comprende: - Un marco base que soporta un par de miembros […]

Procedimiento para soldar elementos perfilados en material plástico, en particular PVC, del 9 de Mayo de 2019, de Graf Synergy S.r.L: Un procedimiento para soldar elementos perfilados en material plástico, en particular PVC, que comprende las etapas de: - preparar al menos dos elementos perfilados […]

Carpintería con batiente oculto y procedimiento de fabricación correspondiente, del 11 de Abril de 2019, de MILLET PORTES ET FENETRES: Carpintería con batiente oculto que comprende un marco batiente equipado con un acristalamiento y un durmiente que oculta dicho marco batiente, siendo los montantes […]

Procedimiento y dispositivo para unir piezas perfiladas, del 28 de Febrero de 2019, de ROTOX BESITZ- UND VERWALTUNGSGESELLSCHAFT MBH: Procedimiento para unir piezas perfiladas de plástico , en el que se ponen en contacto una con otra al menos una pieza perfilada y […]

Medios de presión para dispositivos para soldar elementos perfilados hechos de material plástico, en particular PVC, del 22 de Febrero de 2017, de Graf Synergy S.r.L: Medios de presión para dispositivos para soldar elementos perfilados hechos de un material plástico, en particular PVC, caracterizados […]

Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, del 23 de Noviembre de 2016, de Graf Synergy S.r.L: Dispositivo para soldar elementos perfilados en material plástico, en particular PVC, que comprende: - Un marco base que soporta un par de miembros […]

Marco o unión en T y método para el montaje de un marco o unión en T, del 13 de Julio de 2016, de SCHUCO INTERNATIONAL KG: Marco empotrado para una ventana o una puerta con un marco o una unión en T (1') y un perfil de estanqueidad , que está fijado con una […]