SISTEMA DE ALINEACION DE PATRONES EN UN SUSTRATO MEDIANTE LITOGRAFIA POR ESTENCIL.

Sistema de alineación de patrones en un sustrato mediante litografía por esténcil.

El objeto principal de la presente invención es un sistema para alinear dos o más patrones en un sustrato utilizando litografía por esténcil en vacío, de modo que se consigue una precisión de alineación óptima. Más particularmente, se trata de un sistema de alineación de patrones basado en disponer un sensor de masa capaz de detectar el material emitido en una posición conocida detrás del esténcil, de modo que se conoce la posición de este último en función de la señal emitida por el sensor

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802208.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC) 45%

UNIVERSIDAD AUTONOMA DE BARCELONA 15%

ECOLE POLYTECNIQUE FEDERALE DE LAUSANNE (EPFL) 40%.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: VERD MARTORELL,JAUME, BARNIOL BEUMALA,NURIA, ABADAL BERINI,GABRIEL, URANGA DEL MONTE,ARANTXA, PEREZ MURANO,FRANCESC, ARCAMONE,JULIEN, SANSA,MARC, BRUEGGER,JUERGEN, VAN D N BOOGART,MARC.

Fecha de Solicitud: 24 de Julio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 13 de Octubre de 2010.

Clasificación Internacional de Patentes:

- C23C14/04B

- G03F9/00T

- H01L21/68M

Clasificación PCT:

- C23C14/04 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

- G03F9/00 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03F PRODUCCION POR VIA FOTOMECANICA DE SUPERFICIES TEXTURADAS, p. ej. PARA LA IMPRESION, PARA EL TRATAMIENTO DE DISPOSITIVOS SEMICONDUCTORES; MATERIALES A ESTE EFECTO; ORIGINALES A ESTE EFECTO; APARELLAJE ESPECIALMENTE ADAPTADO A ESTE EFECTO (aparatos de composición fototipográfica B41B; materiales fotosensibles o procesos para la fotografía G03C; electrofotografía, capas sensibles o procesos a este efecto G03G). › Colocación o posicionamiento de originales, máscaras, tramas, hojas fotográficas, superficies texturadas, p. ej. automático (G03F 7/22 tiene prioridad; preparación de máscaras fotográficas G03F 1/00; en combinación con dispositivos de reproducción fotográfica para hacer reproducciones G03B 27/00).

- H01L21/68 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 21/00 Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas. › para el posicionado, orientación o alineación.

Fragmento de la descripción:

Sistema de alineación de patrones en un sustrato mediante litografía por esténcil.

Objeto de la invención

El objeto principal de la presente invención es un sistema para alinear patrones en un sustrato utilizando litografía por esténcil en vacío, de modo que se consigue una precisión de alineación óptima.

Antecedentes de la invención

La litografía por esténcil es una técnica bien conocida para fabricar patrones en una superficie que consiste, fundamentalmente, en la inyección o emisión de un material para su deposición selectiva sobre un sustrato, utilizándose un esténcil o máscara de sombra para delimitar las zonas en las que se permite el paso del material. El artículo "Quick and clean: advances and high resolution stencil lithography", de J. brugger et al. publicado en la revista E-nano (8), 207, p 22-28, describe brevemente esta técnica.

Algunas aplicaciones de esta técnica están relacionadas con la ciencia de materiales combinatoria, la fabricación de dispositivos basados en materiales orgánicos o el prototipado rápido de estructuras nanométricas usando deposición por esténcil dinámica o casi-dinámica.

Las principales ventajas de la litografía por esténcil son su limpieza, flexibilidad paralelismo y alta resolución. Estas especiales características permiten la obtención de superficies ultra limpias con deposiciones de alta pureza, que permiten generar estructuras mecánicamente frágiles y químicamente funcionalizadas, debido a la ausencia de etapas de procesos cíclicos típicos de litografía y a la ausencia de procesos de grabado. Además, la litografía permite el uso de una gran variedad de materiales y superficies para depositar selectivamente, y su paralelismo la hace más rápida que otras técnicas empleadas con el mismo objetivo, como por ejemplo técnicas de partículas cargadas (litografía por haz focalizado de iones o litografía por haz de electrones).

Existen aplicaciones en las que la litografía por esténcil se debe llevar a cabo en condiciones de vacío, normalmente dentro de una cámara de evaporación, como en la fabricación de circuitos integrados. En estos casos, el proceso de definición de los patrones comprende las operaciones de: alinear el substrato y la máscara en la cámara de vacío; ponerlos en contacto; evaporar material a través de las aperturas nanostencil; parar la deposición; y separar los elementos. A continuación, se puede realizar un desplazamiento controlado, alinear y evaporar otra vez, eventualmente con otro material. Repitiendo n veces estas operaciones, se pueden obtener múltiples (n) patrones a escala nanométrica de múltiples (m) materiales. Otra ventaja importante de ésta técnica es la posibilidad de formar deposiciones de alta pureza, ya que el vacío no se rompe entre cada etapa del proceso: se pueden fabricar dispositivos muy específicos como "uniones túnel" usando éste método.

Sin embargo, para conseguir precisión en los patrones creados sobre el sustrato utilizando litografía por esténcil es importante que las máscaras que se vayan a utilizar estén adecuadamente situadas sobre el sustrato, de forma que los patrones creados sobre el sustrato estén correctamente alineados. La capacidad de alineación condiciona el uso de substratos y máscaras a nivel de oblea completa en combinación con nanoposicionadores de alta precisión y de amplio rango de desplazamiento usando una aproximación casi-dinámica. El alineación debe proporcionar al menos una de las siguientes posibilidades "in situ" (es decir, sin romper el vacío de la cámara de evaporación):

a) Definir un patrón usando una sola etapa de litografía por esténcil en una superficie con patrones predefinidos y alineado respecto a motivos preexistentes.

b) Definir un patrón usando dos o más etapas secuenciales de litografía por esténcil, cada una con un patrón diferente, de manera que las etapas estén alineadas entre sí.

La solicitud de patente WO 2006/047305, de Brody et al., describe un sistema de alineación para litografía por esténcil con sensores térmicos y cámaras CCD. Sin embargo, este sistema es más complejo que el de la presente invención, y además no permite tanta precisión.

Descripción de la invención

La presente invención describe un sistema de alineación de patrones en un sustrato mediante litografía por esténcil que permite la definición secuencial de patrones en vacío usando varios esténciles. El sistema es útil para una gran variedad de sustratos, aunque aplicación más directa es instalar el sistema dentro de un equipo de evaporación de capas finas para definir motivos de diversos tipos de materiales (metales, dieléctricos, etc) sobre el substrato. El sistema podría instalarse igualmente en sistemas de grabado por iones o de implantación.

Con este objetivo, la invención utiliza un sensor de masa nanoelectromecánico con resolución espacial, basado en una estructura mecánica resonante cuya frecuencia de resonancia cambia cuando se deposita una pequeña cantidad de material sobre el sensor. Así, monitorizando el cambio de frecuencia de resonancia, se puede conocer la deposición de masa en tiempo real. La ventaja de usar éste tipo de sensor es que permite realizar la detección de alineación usando el flujo de átomos a través de pequeñas aperturas en la membrana de la máscara, es decir, compartiendo los mismos elementos que un proceso de litografía por esténcil normal, obteniéndose además una precisión de posicionamiento a escala micrométrica.

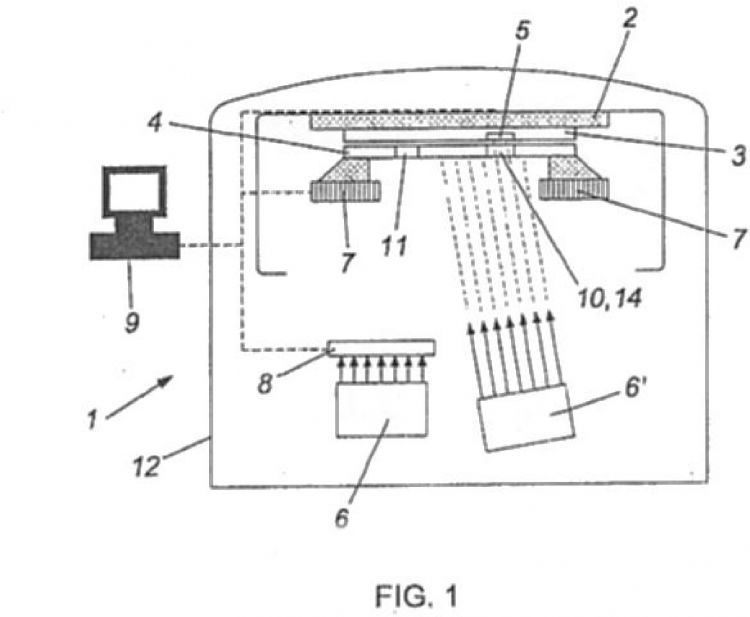

De acuerdo con un primer aspecto de la invención, se describe un sistema de alineación de patrones en un sustrato mediante litografía por esténcil que comprende los siguientes elementos:

a) Al menos una fuente de material que emite el material a depositar en dirección al sustrato. Tanto el material emitido como la fuente de material pueden ser diversos en función de la aplicación particular a la que esté dirigido el sistema, aunque en realizaciones preferidas de la invención los materiales pueden ser metales, dieléctricos o haces de iones, y las fuentes de material pueden ser aquellas utilizadas en sistemas de deposición de capas finas o en sistemas de implantación iónica.

b) Al menos un esténcil, dispuesto entre la fuente de material y el sustrato, que define un patrón del material a depositar sobre el sustrato. De este modo el esténcil bloquea selectivamente el paso del material emitido por la fuente de material, llegando al sustrato únicamente en las zonas definidas por el patrón del esténcil.

c) Medios de desplazamiento, que desplazan el esténcil y/o el sustrato uno con relación a otro. Son posibles diferentes configuraciones de los medios de desplazamiento de modo que permitan el movimiento relativo entre esténcil y sustrato, tanto traslacional como rotacional. También es posible que los medios de desplazamiento puedan desplazar esténcil y/o sustrato de modo que se modifique la distancia entre ellos. Evidentemente, para conseguir una elevada precisión en la alineación de sustrato con esténcil es necesario que los medios de desplazamiento sean extremadamente precisos, como por ejemplo microposicionadores mecánicos, microposicionadores piezoeléctricos o sistemas de posicionamiento con control interferométrico.

Además, es necesario que el sistema conozca la posición relativa exacta de esténcil y sustrato en cada momento. Esa información puede obtenerse, bien directamente de los medios de desplazamiento, o bien mediante otros medios dedicados.

d) Un medio de procesamiento, conectado a los medios de desplazamiento y a la fuente de material, que controla el movimiento del esténcil y la emisión de material por la fuente de material. El medio de procesamiento recibe las señales de los diferentes elementos del sistema y las procesa, emitiendo en respuesta las señales de mando adecuadas. De acuerdo con realizaciones preferidas de la invención, el medio de procesamiento puede ser un ordenador, un microprocesador, un microcontrolador, una FPGA, un DSP, un ASIC, etc.

e) Un sensor de masa, ubicado detrás del esténcil y conectado al medio de procesamiento, que detecta, cuando el esténcil está en una posición de alineación, el paso de material emitido a través de al menos un primer orificio de alineación de dicho esténcil. Así, el sensor de masa, que de acuerdo con realizaciones preferidas de la invención puede ser de tipo mecánico, piezoeléctrico, de cristal de cuarzo, va enviando al medio de procesamiento señales indicativas de la cantidad de material...

Reivindicaciones:

1. Sistema (1) de alineación de patrones en un sustrato (3) mediante litografía por esténcil (4) que comprende:

al menos una fuente (6) de material, que emite el material a depositar en dirección al sustrato (3);

al menos un esténcil (4), dispuesto entre la fuente (6) de material y el sustrato (3), que define un patrón del material a depositar sobre el sustrato (3);

medios de desplazamiento (7), que desplazan el esténcil (4) y/o el sustrato (3) uno con relación a otro;

un medio de procesamiento (9), conectado a los medios de desplazamiento (7) y a la fuente (6) de material, que controla el movimiento del esténcil (4) y la emisión de material por la fuente (6) de material;

caracterizado porque además comprende un sensor de masa (5), ubicado detrás del esténcil (4) y conectado al medio de procesamiento (9), que detecta, cuando el esténcil (4) está en una posición de alineación, el paso de material emitido a través de al menos un primer orificio de alineación (10) de dicho esténcil (4).

2. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el primer orificio de alineación (10) es rectangular.

3. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 2, caracterizado porque además comprende din segundo orificio rectangular de alineación (14) que forma un ángulo de 90º con el primer orificio de alineación (10).

4. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el sensor de masa (5) está ubicado delante del sustrato (3).

5. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el sensor de masa (5) está ubicado coplanar con el sustrato (3).

6. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el sensor de masa (5) está ubicado detrás del sustrato (3), comprendiendo dicho sustrato (3) al menos un orificio (13) de sensor.

7. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque además comprende al menos un medio de bloqueo (8) del material emitido por la fuente (6) de material.

8. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el sensor de masa (5) se elige de la siguiente lista: mecánicos, piezoeléctricos, de cristal de cuarzo.

9. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque los medios de desplazamiento (7) se eligen de la siguiente lista: microposicionadores mecánicos, microposicionadores piezoeléctricos o sistemas de posicionamiento con control interferométrico.

10. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el material se elije de la siguiente lista: metales, dieléctricos o haces de iones.

11. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el emisor de material es igual que el utilizado en sistemas de deposición de capas finas o en sistemas de implantación iónica.

12. Sistema (1) de alineación de patrones de acuerdo con la reivindicación 1, caracterizado porque el medio de procesamiento (9) se elige de la siguiente lista: un ordenador, un microprocesador, un microcontrolador, una FPGA, un DSP y un ASIC.

13. Procedimiento de alineación de patrones en un sustrato (3) mediante litografía por esténcil (4), donde un esténcil (4) bloquea selectivamente el material emitido por una fuente (6) de material en dirección al sustrato (3), caracterizado porque comprende las siguientes operaciones:

realizar mediante unos medios de desplazamiento (7) un movimiento de translación relativa entre el esténcil (4) y el sustrato (3), manteniéndolos paralelos, deteniendo el movimiento cuando la señal de un sensor de masa (5) ubicado detrás del esténcil (4) que detecta el paso de material emitido por la fuente (6) de material a través de un primer orificio de alineación (10) del esténcil (4) alcanza un primer valor determinado; y

realizar mediante unos medios de desplazamiento (7) un movimiento de rotación relativa entre el esténcil (4) y el sustrato (3), manteniéndolos paralelos, deteniendo el movimiento cuando la señal de un sensor de masa (5) ubicado detrás del esténcil (4) que detecta el paso de material emitido por la fuente (6) de material a través de un primer orificio de alineación (10) del esténcil (4) alcanza un segundo valor determinado.

14. Procedimiento de alineación de patrones de acuerdo con la reivindicación 13, caracterizado porque las operaciones de realizar movimientos de translación y rotación relativa entre el esténcil (4) y el sustrato (3) se realizan varias veces a diferentes velocidades.

15. Procedimiento de alineación de patrones de acuerdo con la reivindicación 13, caracterizado porque el esténcil (4) comprende dos orificios de alineación (10, 14).

Patentes similares o relacionadas:

Aparato y método para el procesamiento de texturizado, del 13 de Noviembre de 2019, de Total SA: Aparato para el procesamiento de texturizado que comprende: - una fuente de gas de entrada ; - una fuente de energía adecuada […]

Conjunto de máscaras metálicas auto alineadas para depositar, de modo selectivo, capas finas sobre dispositivos y substratos microelectrónicos y método de empleo, del 6 de Noviembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención se refiere a un conjunto de máscaras metálicas auto alineadas para depositar, de modo selectivo, capas finassobre dispositivos […]

Método para la producción de revestimientos de aluminuro por difusión, del 6 de Marzo de 2019, de PRAXAIR S.T. TECHNOLOGY, INC.: Un método para aplicar un revestimiento de aluminuro, que comprende: proporcionar un componente que tiene una sección externa y una sección interna, […]

Dispositivo de sujeción para el tratamiento de superficies de cuchillas de barras, del 25 de Septiembre de 2018, de Oerlikon Surface Solutions AG, Pfäffikon: Dispositivo de sujeción con cuchillas de barras para la fijación de cuchillas de barras para el recubrimiento de sus aristas cortantes, estando configurada […]

Cuerpo poroso de descontaminación de un fluido, y procedimiento para su obtención, del 15 de Noviembre de 2017, de Dioum, Serigne: Producto de descontaminación de un fluido, que comprende, por una parte, un cuerpo poroso que comprende un componente carbonado y presenta una superficie específica […]

Procedimiento para transferir una sustancia de impresión a un sustrato por medio de un rayo láser, del 30 de Agosto de 2017, de LPKF LASER & ELECTRONICS AG: Procedimiento para la transmisión de una sustancia de impresión preparada sobre un soporte especialmente como un recubrimiento sobre un […]

Cuerpo de espuma metálica con tamaño de grano controlado en su superficie, proceso para su producción y su uso, del 5 de Julio de 2017, de Alantum Europe GmbH: Cuerpo de espuma metálica, que comprende (a) un sustrato de cuerpo de espuma metálica compuesto por al menos un metal o una aleación metálica A; y (b) una capa de […]

Aparato generador de plasma y procedimiento de fabricación de dispositivos con patrones usando procesamiento de plasma resuelto espacialmente, del 1 de Marzo de 2017, de TOTAL S.A.: Aparato generador de plasma para fabricar dispositivos con patrones que comprende: - una cámara de reactor de plasma; - un conjunto de alimentación de […]