Procedimiento de soldadura MAG con unión a solape parcial de bordes.

Procedimiento de soldadura MAG por arco eléctrico que pone en práctica un hilo de aportación fusible (6) y un gas de protección,

en el que:

a) se unen al menos dos piezas metálicas (1, 2) entre sí en orden a definir una junta de soldar entre dichas piezas metálicas (1, 2),

b) se opera, con ayuda del arco eléctrico, una fusión del metal constitutivo de dichas piezas (1, 2) a lo largo de la junta de soldar y, simultáneamente, una fusión progresiva del hilo de aportación y el depósito, en la junta, del metal fundido dimanado de la fusión del hilo (6) en orden a obtener, tras el enfriamiento, un cordón de soldadura (4), c) durante la etapa b), se opera una protección con gas de la junta de soldadura por medio de un gas de protección,

caracterizado por que:

- en la etapa a), las piezas (1, 2) se unen según una configuración de tipo a solape parcial de bordes, siendo las piezas (1, 2) de acero y teniendo un espesor comprendido entre 0,5 mm y 5 mm, y

- en la etapa b), el gas de protección se constituye a partir del 8 al 12 % de helio, del 2,5 al 3,5 % de oxígeno y de argón el resto (% en volumen).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09150272.

Solicitante: L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE.

Nacionalidad solicitante: Francia.

Dirección: 75, QUAI D'ORSAY 75007 PARIS FRANCIA.

Inventor/es: BOUDET,GILLES, HERDUIN,CHRISTOPHE, SAEZ,MICHEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K9/173 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › y un electrodo consumible.

PDF original: ES-2490612_T3.pdf

Fragmento de la descripción:

Procedimiento de soldadura MAG con unión a solape parcial de bordes

La presente invención se refiere a un procedimiento de soldadura de tales aparatos cuya virola está soldada a dos fondos que quedan cerrando la virola por sus dos extremos, según una configuración llamada a "solape parcial de bordes" tal y como se reivindica en la reivindicación 1.

La fabricación de los aparatos a presión es complicada, debido a las numerosas imposiciones normativas existentes para este tipo de aparatos. Los aparatos a presión de que se trata dentro del contexto de la presente solicitud son aquellos que deben soportar una presión interna superior a 0,5 bares y cuya pared se conforma a partir de una placa de chapa que tiene un espesor inferior a 5 mm.

Cabe citar, a título de ejemplo, los acumuladores de agua caliente, los extintores, los compresores, los aparatos refrigerantes, las botellas de GLP...

Estos aparatos se clasifican en función de su tipo y de su utilización. Se distinguen así dos principales categorías, a saber, los recipientes a presión simples, como son los aparatos destinados a contener nitrógeno o aire comprimido, cuya construcción depende de la Directiva 87/404 de 25 de junio de 1987, y los equipos a presión destinados a contener fluidos, en particular en forma líquida, de gas, vapor, líquido con sólidos en suspensión... que dependen de la Directiva 97/23 y, en la legislación francesa, del decreto 99-1046 de 13 de diciembre de 1999, así como los extintores portátiles y móviles definidos en la norma EN 1866.

Las exigencias relativas al diseño de las uniones soldadas de este tipo y de los controles de soldadura que habrán de llevarse a efecto se desprenden claramente de estas normas.

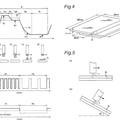

Concretamente, en el diseño de estos materiales, hay que proceder a la unión de una virola 1 y de dos fondos 2 que quedan posicionados en los dos extremos de la virola 1, según se ilustra en la figura 4, o bien simplemente de dos fondos 2 entre sí, los cuales con anterioridad han sido conformados según se desee, por ejemplo por embutición, según se muestra en la figura 5.

En ambos casos, la configuración de junta, para el soldeo de las diferentes partes entre sí, es de tipo "a solape parcial de bordes" y se esquematiza en la figura 1.

En efecto, según se ve, la virola 1 de la figura 4 tiene generalmente una forma cilindrica y los fondos 2 constituyen tapas o partes terminales que quedan enlazadas con ambos extremos del cilindro de virola penetrando en él una pequeña distancia. En otras palabras, en tal configuración de tipo a solape parcial de bordes, la pared periférica del borde circular de cada fondo 2 se conforma en unos milímetros, típicamente de 1,2 mm a 4 mm aproximadamente, para poder penetrar en el interior de la virola 1 a la cual debe quedar soldado el fondo 2 en cuestión. Por lo tanto, la pared de la virola 1 queda recubriendo el borde así conformado de cada fondo de virola 2. Se opera entonces una soldadura circular de estas dos partes y se aporta metal de aportación a través de un hilo fusible 3 el cual es fundido progresivamente mediante un arco eléctrico. Es de señalar que el espesor de chapa de la virola 1 puede ser diferente del espesor de la chapa destinada a constituir los fondos 2.

Por otro lado, en la configuración de la figura 5, uno de los fondos 2 está conformado como la virola 1 de la figura 4, con posterior soldadura de los dos fondos 2 entre sí según la configuración a solape parcial de bordes de la figura 1, al igual que anteriormente.

Ahora bien, las imposiciones normativas obligan a que la soldadura así obtenida presente un perfil bastante ancho para recubrir bien el exterior de la junta y tener una forma de penetración suficiente para fundir la arista inferior de la virola de la figura 4 o del fondo configurado como la virola para la unión de la figura 5.

Por el contrario, también hay imposiciones reglamentarias en lo que respecta a los defectos aceptables en este tipo de soldadura.

En todos los casos, es imperativo obtener una fusión completa de la junta soldada sobre borde solapado, es decir, a plena penetración.

Es conocido, por otro lado, el documento EP-A-639423, que propone la utilización de mezclas de gases a base de argón y/o de helio y de 02 o de C02 para la soldadura por arco de los materiales no férricos, como es el aluminio, en orden a evitar la formación de porosidades y las inestabilidades de arco.

El procedimiento de soldadura utilizado de ordinario para soldar este tipo de unión es el procedimiento de soldadura MAG (Metal Active Gas) por arco eléctrico con hilo de aportación macizo y atmósfera protectora activa.

Sin embargo, este procedimiento no permite obtener una soldadura que a la vez responda a las exigencias de las normas y que sea de buena calidad. Nótese que un procedimiento MAG en régimen pulsado permite, en ciertos casos, responder a las imposiciones de calidad que las normas requieren, pero ello se opera en detrimento de la

productividad del procedimiento, por tanto, de su competitividad en el ámbito industrial.

Por otro lado, también se ha propuesto soldar bordes solapados mediante un procedimiento de soldadura blfllar, es decir, poniendo en práctica dos hilos fusibles. Sin embargo, este tipo de procedimiento no es idóneo en el ámbito industrial, por ser más oneroso y más complejo en su puesta en práctica, ya que precisa de la utilización de dos fuentes de corriente de soldadura y de una antorcha particular apta para arrastrar dos hilos, requiere más potencia para fundir los dos hilos y origina un mayor consumo de hilo y, por tanto, un aumento de los costes. Al igual que en el caso anterior, todo ello se opera en detrimento de la productividad y, por tanto, hace esta solución poco viable en el ámbito industrial.

A la vista de esto, el problema que se plantea está en proponer un procedimiento de soldadura de las uniones a solape parcial de bordes que permita obtener una buena calidad de soldadura y un cumplimiento de las normas, pero sin un notable deterioro de la productividad del procedimiento, así como una mezcla de gases adaptada a este procedimiento de soldadura.

La solución de la invención es entonces un procedimiento de soldadura MAG por arco eléctrico que pone en práctica un hilo de aportación fusible y un gas de protección, en el que:

a) se unen al menos dos piezas metálicas entre sí en orden a definir una junta de soldar entre dichas piezas metálicas,

b) se opera, con ayuda del arco eléctrico, una fusión del metal constitutivo de dichas piezas a lo largo de la junta de soldar y, simultáneamente, una fusión progresiva del hilo de aportación y el depósito, en la junta, del metal fundido dimanado de la fusión del hilo en orden a obtener, tras el enfriamiento, un cordón de soldadura,

c) durante la etapa b), se opera una protección con gas de la junta de soldadura por medio de un gas de protección.

De acuerdo con el procedimiento de la Invención, en la etapa a), las piezas se unen según una configuración de tipo a solape parcial de bordes, siendo dichas piezas de acero y teniendo un espesor comprendido entre 0,5 mm y 5 mm y, en la etapa b), el gas de protección se constituye a partir del 8 al 12 % de helio, del 2,5 al 3,5 % de oxígeno y de argón el resto (% en volumen).

En el contexto de la presente invención, se entiende por configuración o unión "a solape parcial de bordes" que los bordes de las piezas para soldar se conforman según lo ilustrado en la figura 1 y explicado anteriormente, es decir, que se da al borde (o extremo) de una de las piezas, en particular un fondo 2, una forma adecuada para quedar poslclonado por debajo del borde de la otra pieza, en particular otro fondo 2 (fig. 5) o una virola 1 (fig. 4).

Por lo tanto, hay un solapamiento de los dos bordes en algunos milímetros, generalmente menos de 10 mm, típicamente del orden de 1,2 mm a 4 mm aproximadamente. En el subsiguiente soldeo, se opera una fusión de las aristas superior 1a e inferior 1b del borde no deformado, a saber, de la virola 1 en el caso de las figuras 1 y 4 (o de uno de los dos fondos en el caso de la figura 5) y una fusión de al menos una parte de la pared superior 2a de la pieza 2 con borde deformado, a saber, el fondo de virola 2, por ejemplo, en el caso de las figuras 1 y 4.

Según sea el caso, el procedimiento de la Invención puede comprender una o varias de las siguientes características:

La mezcla de gases contiene más del 9 % de helio, preferentemente más del 9,5 % de helio.

La mezcla de gases contiene menos del 11 % de helio, preferentemente menos del 10,5 % de helio.

La mezcla de gases contiene más del 2,7 % de oxígeno, preferentemente más del... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de soldadura MAG por arco eléctrico que pone en práctica un hilo de aportación fusible (6) y un gas de protección, en el que:

a) se unen al menos dos piezas metálicas (1, 2) entre si en orden a definir una junta de soldar entre dichas piezas metálicas (1, 2),

b) se opera, con ayuda del arco eléctrico, una fusión del metal constitutivo de dichas piezas (1, 2) a lo largo de la junta de soldar y, simultáneamente, una fusión progresiva del hilo de aportación y el depósito, en la junta, del metal fundido dimanado de la fusión del hilo (6) en orden a obtener, tras el enfriamiento, un cordón de soldadura (4),

c) durante la etapa b), se opera una protección con gas de la junta de soldadura por medio de un gas de protección,

caracterizado por que:

en la etapa a), las piezas (1, 2) se unen según una configuración de tipo a solape parcial de bordes, siendo las piezas (1, 2) de acero y teniendo un espesor comprendido entre 0,5 mm y 5 mm, y

en la etapa b), el gas de protección se constituye a partir del 8 al 12 % de helio, del 2,5 al 3,5 % de oxígeno y de argón el resto (% en volumen).

2. Procedimiento según la reivindicación 1, caracterizado por que la mezcla de gases contiene más del 9 % de helio, preferentemente más del 9,5 % de helio.

3. Procedimiento según una de las anteriores reivindicaciones, caracterizado por que esta contiene menos del 11 % de helio, preferentemente menos del 10,5 % de helio.

4. Procedimiento según una de las anteriores reivindicaciones, caracterizado por que esta contiene más del 2,7 % de oxígeno, preferentemente más del 2,8 % de oxígeno.

5. Procedimiento según una de las anteriores reivindicaciones, caracterizado por que esta contiene menos del 3,3 % de oxígeno, preferentemente menos del 3,2 % de oxigeno.

6. Procedimiento según una de las anteriores reivindicaciones, caracterizado por que esta contiene entre el 2,9 % y el 3,1 % de oxígeno.

7. Procedimiento según una de las anteriores reivindicaciones, caracterizado por que esta se constituye a partir del 10 % de helio, 3 % de oxígeno y del 87 % de argón.

8. Procedimiento según la reivindicación 1, caracterizado por que los bordes de las piezas (1, 2) determinantes de la configuración de tipo a solape parcial de bordes son de forma circular.

9. Procedimiento según la reivindicación 1, caracterizado por que el hilo de aportación fusible (6) es un hilo macizo que tiene un diámetro comprendido entre 0,8 y 1,2 mm, preferentemente del orden de 1 mm.

10. Procedimiento según la reivindicación 1, caracterizado por que una de las piezas es una virola (1) y la otra pieza es un fondo de virola (2), quedando insertado el fondo de virola (2) en la virola (1) en configuración de tipo a solape parcial de bordes.

11. Procedimiento según la reivindicación 1, caracterizado por que una de las piezas es un primer fondo (2) y la otra pieza es un segundo fondo (2), quedando insertado el primer fondo (2) en el segundo fondo (2) en configuración de tipo a solape parcial de bordes.

12. Procedimiento según la reivindicación 1, caracterizado por que la unión soldada obtenida es un acumulador de agua caliente, un extintor, un compresor, un aparato refrigerante o una botella de gas de tipo GLP.

Patentes similares o relacionadas:

Sistema y método para proporcionar retroalimentación de la distancia de la punta de contacto a la pieza de trabajo (CTWD) para una realidad aumentada basado en una corriente de salida de soldadura y/o una velocidad de alimentación de alambre en tiempo real, del 3 de Junio de 2020, de LINCOLN GLOBAL, INC.: Método para alertar a un soldador durante un proceso de soldadura realizado mediante un sistema de soldadura si una distancia real de la punta de contacto […]

Dispositivo de alimentación de alambre de soldadura y gas de proceso a un dispositivo de soldadura, del 29 de Abril de 2020, de ALEXANDER BINZEL SCHWEISSTECHNIK GMBH & CO. KG: Dispositivo de alimentación de alambre de soldadura y gas de proceso a un dispositivo de soldadura, que comprende una tobera de alimentación de alambre dotada […]

Dispositivo de soldadura orbital con sistema de acoplamiento de bobina simplificado, del 22 de Abril de 2020, de SPA Pipe Welding Solutions GmbH & Co. KG: Dispositivo de soldadura orbital , que comprende por lo menos una parte de armazón para disponer uno o varios dispositivos funcionales, una región de acoplamiento […]

Procedimiento para la soldadura con gas protector de metal para la reducción de sustancias nocivas, del 20 de Noviembre de 2019, de Linde GmbH: Procedimiento para la soldadura con gas protector de metal, en el que se suministra un material de aportación de soldadura a un soplete para soldar […]

Boquilla para gas y soplete de soldadura de gas protector, del 4 de Septiembre de 2019, de TBI INDUSTRIES GMBH: Boquilla para gas para sopletes de soldadura de gas protector, estando formada la boquilla para gas a partir de un casquillo , presentando la boquilla […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Conjunto de soldadura para la unión permanente de un primer componente tubular con un segundo componente, del 24 de Julio de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Disposición de soldadura para la unión permanente de un primer componente tubular con un segundo componente a lo largo de una curva de corte […]

Procedimiento de soldadura por arco y fuente de corriente de soldadura para realizar el procedimiento, del 3 de Julio de 2019, de LORCH SCHWEISSTECHNIK GMBH: Procedimiento de soldadura por arco eléctrico, en el que se quema un arco eléctrico entre un electrodo de soldadura consumible suministrado continuamente […]