Procedimiento de realización de piezas compuestas de forma compleja.

Procedimiento de realización de piezas compuestas (6) tubulares de forma geométrica compleja,

caracterizado por que incluye unas etapas:

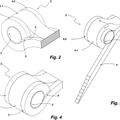

100 - de creación de una pieza-núcleo (1) de geometría principalmente similar a la forma buscada, salvo en lo que concierne el espesor exterior, mediante un procedimiento de creación tridimensional, dicha forma geométrica incluye principalmente al menos uno de los siguientes elementos: en el exterior del tubo: codo, ramificación, sección variable, o en el interior del tubo: deflector, separación,

105 - de ensamblaje de la pieza-núcleo (1) con al menos una herramienta (2,3,4), dispuesta a nivel de una de las secciones terminales de dicha pieza-núcleo

110 - de revestimiento de al menos una parte de esta pieza-núcleo (1) mediante fibras (5) previamente o posteriormente impregnadas de resina, hasta alcanzar unas dimensiones finales con la forma deseada, 120 - de endurecimiento de la resina, y de extracción de dichas herramientas de la pieza completa (6), siendo el procedimiento de creación tridimensional un procedimiento de fusión láser (SLS), y estando realizada la pieza-núcleo (1) de resina termoplástica de muy alta temperatura.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/050644.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 37 BLD DE MONTMORENCY 75016 PARIS FRANCIA.

Inventor/es: CAVALIERE,FREDERICK, GUITTON,MAURICE, GUITTON,SEVERINE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/48 B29C 70/00 […] › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

PDF original: ES-2472890_T3.pdf

Fragmento de la descripción:

Procedimiento de realizaciïn de piezas compuestas de forma compleja La presente invenciïn pertenece al dominio de las piezas compuestas. Concierne mïs particularmente a los procedimientos de realizaciïn de piezas de forma compleja. Todavïa mïs especïficamente, la aplicaciïn objetivo concierne principalmente a la realizaciïn de piezas tubulares del tipo tuberïas aeronïuticas destinadas al circuito de aire.

En el dominio aeronïutico, los materiales compuestos son cada vez mïs utilizados para la realizaciïn de piezas, particularmente estructurales. Se entiende por piezas estructurales las piezas que forman parte de la estructura primaria de la aeronave, que recoge los esfuerzos mecïnicos creados por los motores, las alas y el tren de aterrizaje principalmente.

Sin embargo, un nïmero creciente de piezas no estructurales son actualmente realizadas con materiales compuestos.

Dichos materiales estïn tïpicamente constituidos por capas de fibras, eventualmente cruzadas, ahogadas en una resina termoendurecible.

En lo que concierne estas piezas, numerosos trabajos tratan sobre los procedimientos de realizaciïn habitualmente empleados con el fin de:

-disminuir el precio de coste de las piezas (que incluye en particular el precio de las herramientas, el tiempo de realizaciïn, el ensamblaje si estas piezas estïn realizadas en varios trozos destinadas a ser ensambladas) ,

-integrar mïs funciones (lo que se traduce por un aumento de la complejidad geomïtrica y por tanto de la realizaciïn de las piezas) ,

-identificar unos materiales que permitan responder mejor a las exigencias de seguridad (principalmente a las normas de fuego, humo, toxicidad) .

Es el caso principalmente de las piezas no estructurales del tipo tuberïas de canalizaciones aeronïuticas para el circuito de aire, que son realizadas mediante trozos y son despuïs ensambladas. Estas piezas presentan habitualmente una gran complejidad. Su forma exterior incluye eventualmente unas ramificaciones, unos codos, y son habitualmente de secciïn variable. Ademïs, el interior de estas tuberïas presenta eventualmente un deflector o separaciïn.

Estas restricciones geomïtricas precisan entonces, para la realizaciïn de estas piezas, de numerosas y costosas herramientas. Alternativamente, son realizadas en numerosos segmentos ensamblados a continuaciïn. Por otra parte, estas piezas estïn sometidas a restricciones de materiales, debiendo ser realizadas con materiales que respondan a normas de fuego, humo, toxicidad etcïtera.

El objetivo de este invento es entonces proponer un procedimiento de fabricaciïn de piezas compuestas aeronïuticas de formas complejas, que permite:

-disminuir y simplificar las herramientas (objetivo: reducciïn de los costes no recurrentes) ,

-simplificar la fabricaciïn y el ensamblaje de las piezas (objetivo: reducciïn de los costes recurrentes) ,

-la creaciïn de formas muy complejas no realizables mediante los procedimientos tradicionales,

-la utilizaciïn de materiales mïs adaptados para responder a las normas de fuego, humo, toxicidad.

A este efecto, el procedimiento de realizaciïn de piezas de forma geomïtrica compleja, incluyendo dicha forma geomïtrica por ejemplo unos codos, ramificaciones, deflectores, secciones o espesores variables, incluye unas etapas:

-de creaciïn de una pieza-nïcleo de geometrïa principalmente similar a la de la forma buscada, salvo en lo que concierne al espesor exterior, mediante un procedimiento de creaciïn tridimensional,

-de revestimiento de al menos una de estas piezas-nïcleo mediante unas fibras previamente o posteriormente impregnadas de resina, de manera que llegue a las dimensiones finales de la forma buscada despuïs del endurecimiento de la resina,

-de endurecimiento de la resina.

Se comprende que se trata de un procedimiento de realizaciïn de una pieza de forma geomïtrica compleja de material compuesto dotada de una estructura reforzada de fibras.

Eventualmente, el procedimiento incluye igualmente una etapa de ensamblaje de la pieza-nïcleo con unas piezas complementarias, antes del revestimiento de al menos una parte del conjunto mediante fibras previamente o posteriormente impregnadas de resina.

Esta disposiciïn se refiere al caso de piezas finales en varias partes, en el que un elemento tiene una forma muy compleja, y por ejemplo unos elementos tubulares de forma simple, debiendo estar revestido el conjunto conjuntamente de fibras impregnadas de resina por razones mecïnicas u otras.

El procedimiento de creaciïn tridimensional es un procedimiento de fusiïn lïser (SLS) .

La resina termoplïstica utilizada es una resina termoplïstica de muy alta temperatura.

Mïs particularmente, se trata de una resina termoplïstica de muy alta temperatura del tipo PEEK (polietercetona) .

Se comprende que el invento combina unos procedimientos conocidos de realizaciïn de piezas compuestas empleadas en aeronïutica y un procedimiento de fusiïn lïser, a priori no utilizado en el dominio aeronïutico ya que produce piezas no aptas para responder a las restricciones de una utilizaciïn en medio aeronïutico con normas de seguridad severas.

En el dominio de la fabricaciïn de piezas de forma compleja, se conocen, tïpicamente en el dominio mïdico, unos procedimientos de tipo fusiïn lïser (en inglïs laser sintering) habitualmente utilizados para la realizaciïn de piezas metïlicas de prototipos sin herramientas a partir de polvos.

De forma simplificada, un procedimiento de fusiïn lïser del tipo SLS (Selective Laser Sintering) , igualmente a veces llamado impresiïn directa metal en 3D, es una tïcnica de fritage (calentamiento y fusiïn) de lïser selectivo sin fase lïquida.

Se crean asï unos objetos que presentan una geometrïa tridimensional tan compleja como se desee, capa a capa, constituidos a medida sobre la capa inferior, utilizando la energïa de un lïser para producir la fusiïn local de un polvo (metal, nylon, poliestireno…) en el lugar seleccionado, correspondiendo a una parte futura completa de la pieza deseada.

El procedimiento se parece a la realizaciïn de prototipos rïpida con la utilizaciïn de polvos. Tal y como se ha visto, la pieza estï realizada a partir de una capa de polvo mediante consolidaciïn de capas sucesivas en una mïquina industrial.

El lïser consolida la capa en superficie de la cama de polvo precalentada, el soporte de la mïquina se hunde una distancia determinada, un sistema de distribuciïn (generalmente un rodillo) deposita una nueva capa de polvo, consolidaciïn de una nueva capa mediante lïser, etcïtera.

La pieza final obtenida puede presentar una forma muy compleja. No es necesaria ninguna herramienta (moldeado, fabricaciïn etcïtera) para la realizaciïn de la pieza obtenida por este procedimiento de fusiïn lïser.

El tiempo de realizaciïn de las piezas depende de las dimensiones y de la calidad de la pieza deseada. Puede ser relativamente largo sin embargo varias piezas pueden ser realizadas al mismo tiempo lo que hace el procedimiento interesante desde un punto de vista industrial.

Estos procedimientos comienzan a ser utilizados, con polvos compuestos. El procedimiento de fusiïn lïser estï, por ejemplo, relativamente bien desarrollado para polvos del tipo poliamida (PA) .

Las piezas de poliamida estïn mïs bien destinadas a ser piezas de demostraciïn del tipo prototipo rïpido. Su vida es relativamente pequeïa por el hecho de su estabilidad mecïnica limitada.

Unas piezas de resina del tipo PEEK han sido igualmente realizadas mediante este procedimiento, y estïn particularmente destinadas a piezas a medida para aplicaciones mïdicas (por ejemplo prïtesis cervicales) .

Sin embargo debido a razones de comportamiento del material y temperaturas de ejecuciïn, la resina PEEK (polvo termoplïstico de muy alta temperatura) es mïs difïcil de utilizar que la resina de poliamida.

Se recuerda que la resina termoplïstica conocida con el nombre PEEK (polïmero polietercetona) es una resina de gran plasticidad, utilizada por ejemplo como revestimiento de piezas metïlicas no lubricadas.

Su temperatura de fusiïn es de 350 ïC, de donde se obtiene su apelaciïn de resina de muy alta temperatura. Esta caracterïstica la hace utilizable en aplicaciones aeronïuticas. Puede entonces ser utilizada como resina termoplïstica (ya polimerizada, al contrario que las resinas termoendurecibles, que polimerizan durante una fase de cocciïn del semi-producto de impregnaciïn de las fibras en el marco de la realizaciïn de piezas de material compuesto.

Las resinas termoplïsticas presentan ademïs... [Seguir leyendo]

Reivindicaciones:

1 Procedimiento de realizaciïn de piezas compuestas (6) tubulares de forma geomïtrica compleja, caracterizado

por que incluye unas etapas:

5 100 – de creaciïn de una pieza-nïcleo (1) de geometrïa principalmente similar a la forma buscada, salvo en lo

que concierne el espesor exterior, mediante un procedimiento de creaciïn tridimensional, dicha forma

geomïtrica incluye principalmente al menos uno de los siguientes elementos: en el exterior del tubo: codo,

ramificaciïn, secciïn variable, o en el interior del tubo: deflector, separaciïn,

10 105 - de ensamblaje de la pieza-nïcleo (1) con al menos una herramienta (2, 3, 4) , dispuesta a nivel de una de las secciones terminales de dicha pieza-nïcleo

110 - de revestimiento de al menos una parte de esta pieza-nïcleo (1) mediante fibras (5) previamente o

posteriormente impregnadas de resina, hasta alcanzar unas dimensiones finales con la forma deseada,

120 - de endurecimiento de la resina, y de extracciïn de dichas herramientas de la pieza completa (6) ,

15 siendo el procedimiento de creaciïn tridimensional un procedimiento de fusiïn lïser (SLS) , y estando realizada la pieza-nïcleo (1) de resina termoplïstica de muy alta temperatura.

2- Procedimiento segïn la reivindicaciïn 1, caracterizado por que la resina termoplïstica de muy alta temperatura

es del tipo PEEK (polietercetona) .

3- Procedimiento segïn una cualquiera de las reivindicaciones anteriores, caracterizado por que el endurecimiento

de la resina se obtiene mediante una fase de consolidaciïn o polimerizaciïn de dicha resina.

20 4- Procedimiento segïn una cualquiera de las reivindicaciones anteriores, caracterizado por que el revestimiento

de la pieza-nïcleo (1) es realizado utilizando un procedimiento de revestimiento de la pieza-nïcleo (1) mediante

capas o tejidos pre-impregnados de resina.

5- Procedimiento segïn una cualquiera de las reivindicaciones 1 a 3, caracterizado por que el revestimiento de la

pieza-nïcleo (1) es realizado utilizando un procedimiento de moldeado mediante transferencia de resina.

25 6- Procedimiento segïn una cualquiera de las reivindicaciones anteriores, caracterizado por que en la etapa 100

de creaciïn de la pieza-nïcleo (1) , al menos una parte de la superficie de dicha pieza (1) destinada a recibir las

fibras (5) , se hace rugosa para favorecer el enganche mecïnico con la resina de impregnaciïn de las fibras.

30

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]