PROCEDIMIENTO DE OXIDACION CATALITICA PARCIAL PARA PRODUCIR GAS DE SINTESIS.

Procedimiento para la oxidación catalítica parcial de combustibles líquidos,

seleccionados de entre gasóleos de baja calidad con un elevado contenido de aromáticos y azufre, junto con combustibles gaseosos, seleccionados de entre gases de refinería, gas natural y/o LPG, mediante un sistema catalítico adecuado comprende las etapas siguientes: &8226; premezclar los reactivos constituidos por dichos gasóleos líquidos de baja calidad, dichos hidrocarburos gaseosos y oxígeno o aire enriquecido con oxígeno; &8226; hacer reaccionar la mezcla de reactivos en la zona catalítica, a temperaturas de entrada están comprendidas entre 50 y 500ºC y a velocidades espaciales que están comprendidas entre 1.000 y 1.000.000 lN de reactivos/l cat x h, alcanzando temperaturas a la salida del lecho catalítico que están comprendidas entre 450 y 1350ºC

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/010169.

Solicitante: ENI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: PIAZZALE E. MATTEI, 1 00144 ROME ITALIA.

Inventor/es: CLERICI, GABRIELE CARLO ETTORE, BARTOLINI, ANDREA, BASINI,LUCA, LUPI,GIANCARLO.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Septiembre de 2004.

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- B01J19/00B2

- B01J19/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

- B01J23/89D

- B01J23/89G4

- B01J37/02C2

- B01J8/02D2

- B01J8/02F

- C01B3/38D

Clasificación PCT:

- C01B3/38 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con catalizadores.

Clasificación antigua:

- C01B3/38 C01B 3/00 […] › con catalizadores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

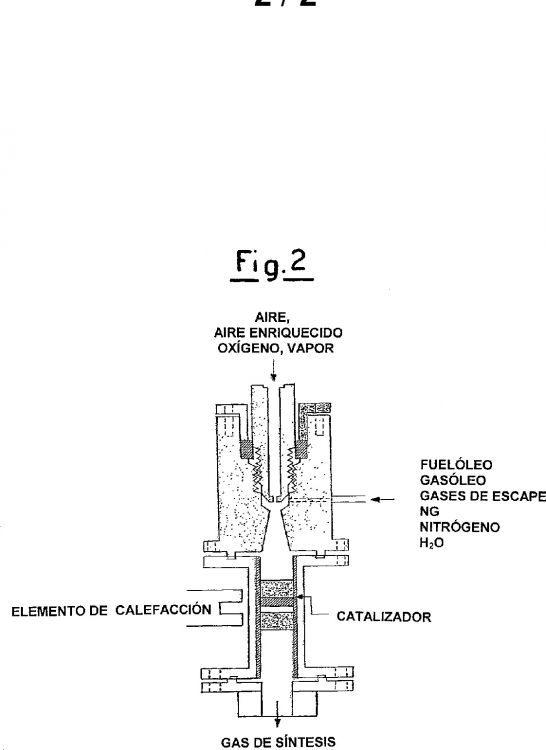

La presente invención se refiere a un procedimiento de oxidación catalítica parcial para producir gas de síntesis (mezclas que contienen H2 y CO) por Oxidación Catalítica Parcial (CPO) partiendo de combustibles líquidos y gaseosos y una corriente oxidante que contiene oxígeno (por ejemplo, oxígeno puro, aire o aire enriquecido).

Las principales tecnologías para la producción de gas de síntesis (constituidas predominantemente por una mezcla de H2 y CO, con pequeñas cantidades de H2O, CO2 y CH4) pueden clasificarse en las tecnologías siguientes:

a) oxidación parcial no catalítica (PO) de hidrocarburos pesados (Falsetti, J.S., Hydrocarbon Technology International, 1993, página 57)

b) reformado con vapor y CO2 (SR) (Rostrup-Nielsen, J.R. “Catalytic Steam Reforming”,

en Catalysis Science y Technology, J.R. Anderson, M. Boudart, Eds. Vol. 5, Springer,

Berlín 1988, página 1)

c) reformado autotérmico (ATR) (T.S. Christensen I.I. Primdahl, Hydrocarbon Processing, marzo de 1994, página 39).

El reformado con vapor (SR) se utiliza para convertir gas natural (NG) y naftas en gas de síntesis principalmente según las reacciones [1-2]. Antes de ser enviado a SR, el reactivo hidrocarbonado se pretrata y se desulfura; se añade a continuación vapor y la mezcla se precalienta más. El reformado tiene lugar en un horno en el que existen tubos llenos de catalizador, por los que circula la mezcla de reacción. El gas de síntesis a la salida de los tubos se enfría rápidamente y puede enviarse a procesos con desplazamiento agua-gas [3] y separación/purificación.

CH4 + H2O = CO + 3 H2 ΔH298 = 206,36 kJ/mol [1] CnHm+nH2O=nCO+(m/2+n)H2 [2] CO + H2O = CO2 + H2 ΔH298 = -41,16 kJ/mol [3]

Las utilizaciones principales de SR son:

• en la producción de H2 para usos de refinería;

• en la síntesis de amoníaco;

• en la síntesis de metanol.

El reformado autotérmico (ATR) combina las reacciones de combustión subestequiométrica del NG [4] que tiene lugar en una cámara de combustión, con las reacciones de reformado SR y CO2 [5] que tienen lugar en un lecho catalítico situado después de la cámara de combustión.

CH4+ 3/2 O2= CO + 2 H2O [4] CO2+CH4=2CO+2H2 [5]

Se utiliza ATR para producir gas de síntesis a partir de NG para la síntesis de metanol, procesos de Fischer-Tropsch y carbonilación. La tecnología del ATR requiere la utilización de oxígeno puro o aire muy enriquecido para evitar la disminución de la presión parcial de oxígeno en la cámara de combustión produciendo la formación de residuos carbonosos. Además, a medida que la carga de hidrocarburos es más ligera, es más fácil la formación de residuos carbonosos, el ATR puede tratar solamente NG directamente, con considerables limitaciones en las condiciones de vapor/carbono y oxígeno/carbono en la alimentación. Si el contenido de C2+ en el NG es significativo, es necesario un paso de performado es necesario para eliminarlos.

Las tecnologías PO, por otra parte, son capaces de convertir en gas de síntesis, una amplia gama de cargas de hidrocarburos, a partir de NG a gasóleos, desde residuos pesados hasta carbón. El proceso puede representarse con las reacciones [6-7].

CH4+ O2= CO + 2 H2 ΔH298 = -35,69 kJ/mol [6] CnHm+ n/2 O2 = n CO+ m/2 H2 [7]

Cuando la utilización de la oxidación parcial de residuos pesados y carbón, existen procesos de gasificación que pueden representarse por las ecuaciones [8, 9]

C+ O2= CO ΔH298 = -110,62 kJ/mol [8] CO + H2O = CO + H2 ΔH298 = 131,38 kJ/mol [9]

La tecnología PO, sin embargo, tiene un consumo de energía mayor que la de las tecnologías catalíticas SR y STR y también requiere la utilización de equipo complejo y costoso. La ausencia de un catalizador en el área bajo la cámara de combustión produce, de hecho, temperaturas mucho más altas a la salida de los reactores (alrededor de 1400ºC) a partir de las que es difícil recuperar con eficacia el calor. Las aplicaciones más ventajosas de PO son por consiguiente las que transforman las cargas de hidrocarburos consistentes en restos de hidrocarburos pesados procedentes del tratamiento del aceite que no puede transformarse en gas de síntesis por medio de las tecnologías catalíticas SR y STR. La tecnología PO puede utilizar aire, aire enriquecido u oxígeno como agente oxidante, pero es preferible utilizar oxígeno puro para limitar la formación de restos carbonosos que, aunque tolerados se forman en un porcentaje que aumenta al aumentar en el contenido de N2 en la mezcla de reacción y las proporciones menores de vapor/carbono y H/C en la carga de hidrocarburos. Los residuos carbonosos, sin embargo, se eliminan con operaciones de lavado del gas de síntesis. Debido a las altas temperaturas en la cámara de combustión, la presencia de N2 produce posteriormente la formación de NOX.

Una tecnología que no se utiliza todavía extensamente pero que frecuentemente es objeto de proyectos de I+D es la oxidación catalítica parcial (CPO) con un tiempo de contacto breve. Esto permite la producción de gas de síntesis procedente del aire y de un gran número de reactivos hidrocarbonados sin formación de subproductos no deseados tales como los residuos carbonosos y NOx.

La CPO con un tiempo de contacto breve se basa en la reacción

CH4 + O2 = CO + 2 H2 ΔHº = -36 kJ/mol [10]

ligeramente exotérmica. La reacción se estudió para convertir el NG en gas de síntesis incluyendo además proporciones bajas de vapor/carbono, oxígeno/carbono y utilizando aire, aire enriquecido u oxígeno como agente oxidante. Este proce+o permite evitar la mayoría de las reacciones que conducen a la formación de residuos carbonosos. Ya que las reacciones tienen lugar a temperaturas inferiores a 1400ºC, no se forma NOx incluso si se utiliza aire como agente oxidante.

El procedimiento para la producción de gas de síntesis con un tiempo de contacto se describe en varios documentos de la bibliografía científica y de patentes: (a) M. Bizzi, L. Basini, G. Saracco, V. Specchia, Ind. Eng. Chem. Res. (2003), 42, 62-71 “Modelling a transport phenomena limited reactivity in a short contact time catalytic partial oxidation”; (b)

L. Basini, K. Assberg-Petersen, A. Guarinoni, M. Oestberg, Catalysis Today (2001) 64, 920 “Catalytic Partial Oxidation of Natural Gas at Elevated Pressure and Low Residence Time”; (c) H. Hickman, L.D Schmidt, J. Catal. 138 (1992) 267; (d) D.Hichman, L.D. Schmidt Science, 259 (1993) 343; (e) L. Basini, G. Donati documento WO 97/37929; (f) Sanfilippo, Domenico; Basini, Luca; Marchionna, Mario; EP-640559; (g) D. Schaddenhorst,

R.J. Shoonebeek; WO 00/00426; (h) K.L. Hohn, L.D. Schmidt, S. Reyes, J.S. Freeley, WO 01/32556; (i) A.M. Gaffney, R. Songer, R. Ostwald, D. Corbin, documento WO 01/36323.

Se ha descubierto un procedimiento de CPO con tiempo de contacto breve para la producción de gas de síntesis a partir de mezclas tanto de combustibles gaseosos (gas natural y/o LPG) como de combustibles líquidos seleccionados de entre gasóleos de baja calidad con un alto contenido de aromáticos y azufre y también posiblemente de entre restos pesados de la destilación de aceite que contienen también compuestos sulfurados tal como se define en la reivindicación 1.

El procedimiento descrito es también capaz de transformar fracciones de hidrocarburos que no pueden utilizarse por otras tecnologías catalíticas conocidas (SR y ATR) y que pueden convertirse solamente en gas de síntesis mediante la tecnología PO pero con altos consumos de energía y de costes de inversión.

Mediante los procesos CPO de tiempo de contacto breve, ha sido posible transformar hidrocarburos líquidos con un alto contenido en aromáticos y azufre en gas de síntesis evitando la formación de restos carbonosos y NOx utilizando aire, aire enriquecido u oxígeno como agentes oxidantes. Las condiciones del procedimiento bajo las que se efectuaron estas transformaciones permiten una eficacia energética mucho mayor que las de la PO no catalítica. Las características de los reactores utilizados permiten definir soluciones tecnológicas con costes de inversión reducidos con respecto a los de los procesos de PO no catalíticos.

Las características de los procesos CPO descritos en la presente memoria son también adecuadas para ser utilizadas para...

Reivindicaciones:

Reivindicaciones

1. Procedimiento para la oxidación catalítica parcial de combustibles líquidos, seleccionados de entre gasóleos de baja calidad con un elevado contenido de aromáticos y azufre, junto con combustibles gaseosos, seleccionados de entre gases de refinería, gas natural y/o LPG, mediante un sistema catalítico adecuado comprende las etapas siguientes:

• premezclar los reactivos constituidos por dichos gasóleos líquidos de baja calidad, dichos hidrocarburos gaseosos y oxígeno o aire enriquecido con oxígeno;

• hacer reaccionar la mezcla de reactivos en la zona catalítica, a temperaturas de entrada están comprendidas entre 50 y 500ºC y a velocidades espaciales que están comprendidas entre 1.000 y 1.000.000 lN de reactivos/l cat x h, alcanzando temperaturas a la salida del lecho catalítico que están comprendidas entre 450 y 1350ºC.

2. Procedimiento según la reivindicación 1, en el que, los residuos pesados de la destilación de aceite están también presentes entre los reactivos.

3. Procedimiento según la reivindicación 2, en el que, los residuos pesados de la destilación de aceite se mezclan con los reactivos después de fluidizarse mediante tratamiento térmico o por dilución con gasóleos adecuados.

4. Procedimiento según la reivindicación 1, en el que el sistema catalítico está constituido por óxidos, oxinitruros, nitruros, carburos y/u oxicarburos que contienen uno o más elementos seleccionados de entre Rh, Ru, Ir, Pt, Ni, Fe, Co y Mo.

5. Procedimiento según la reivindicación 1, en el que, entre los reactivos, la relación entre moles de vapor/moles de átomos de carbono de hidrocarburo a la entrada de la zona catalítica está comprendida entre 0 y 2 y la proporción entre los moles de oxígeno molecular/moles de átomos de carbono de hidrocarburo está comprendida entre 0,1 y 0,8.

6. Procedimiento según la reivindicación 1, en el que, entre los reactivos, la relación entre moles de vapor/moles de átomos de carbono de hidrocarburo a la entrada de la zona catalítica está comprendida entre 0,1 y 1 y la proporción entre los moles de

5 oxígeno molecular/moles de átomos de carbono de hidrocarburo está comprendida entre 0,25 y 0,75.

7. Procedimiento según la reivindicación 1, en el que los gasóleos de baja calidad

con un elevado contenido de aromáticos se seleccionan de entre aceites cíclicos ligeros y 10 aceites cíclicos pesados.

8. Procedimiento según la reivindicación 1, en el que la etapa de premezclado comprende además un calentamiento a temperaturas comprendidas entre 25 y 400ºC.

9. Procedimiento según la reivindicación 1, en el que en la etapa de premezclado los reactivos están constituidos por dichos hidrocarburos líquidos, dichos hidrocarburos gaseosos y oxígeno y aire o aire enriquecido con oxígeno, se premezclan en presencia de vapor y/o CO2.

Patentes similares o relacionadas:

Equipo y procedimiento para impedir la corrosión en una boquilla de entrada de gas durante una condensación de ácido nítrico, del 8 de Abril de 2020, de ThyssenKrupp Industrial Solutions AG: Equipo para impedir la corrosión en una boquilla de entrada de gas para gas de proceso (gas NOx) en la zona de transición hacia el interior de un condensador […]

Sistema de oxidación con reactor secundario interno, del 22 de Enero de 2020, de Grupo Petrotemex, S.A. de C.V: Un reactor de columna de burbujeo que comprende: un recipiente de reacción externo ; y un recipiente de reacción […]

Método para la producción de partículas, del 9 de Octubre de 2019, de XSpray Pharma AB (publ): Un método para producir un lote de partículas de una sustancia en una disposición de producción, teniendo dichas partículas tamaños predeterminados, […]

Boquilla efervescente para inyección de catalizador y método para usar esta boquilla, del 14 de Agosto de 2019, de UNIVATION TECHNOLOGIES LLC: Una boquilla útil para la inyección de un catalizador líquido, una suspensión de catalizador o mezclas de los mismos en un reactor de polimerización de olefinas, […]

Método para producir partículas usando fluidos subcríticos, del 12 de Junio de 2019, de XSpray Pharma AB (publ): Un método para controlar las características de tamaño y/o morfología de las partículas cuando se produce un lote de partículas de una sustancia en una disposición […]

Procedimiento para la producción de gas de síntesis e hidrógeno a partir de hidrocarburos líquidos, del 22 de Mayo de 2019, de ENI S.P.A.: Un procedimiento para producir gas de síntesis a partir de materias primas de hidrocarburos líquidos, que comprende al menos las siguientes operaciones: 1) precalentar […]

Recinto que contiene un lecho granular y una distribución de una fase gaseosa y de una fase líquida circulante en una corriente ascendente en este recinto, del 22 de Marzo de 2019, de IFP ENERGIES NOUVELLES: Recinto que comprende al menos un lecho de guarnecido y medios de introducción en el fondo del recinto de una mezcla de un líquido con un gas, caracterizado […]

Dispositivo e instalación de inyección de materias particuladas en un recinto y procedimiento asociado, del 28 de Febrero de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Instalación de tratamiento de materias que comprende un recinto de reacción de un procedimiento en agua a presión que tiene una entrada de las materias […]