Procedimiento para fabricar vigas de material compuesto reforzado con fibras.

Un procedimiento para fabricar una estructura hueca (11) de viga de soporte de carga de material compuestoreforzado con fibras,

en el que la estructura de viga de soporte de carga incluye al menos una primera y unasegunda pluralidades de capas estratificadas (1, 6; 12) conformadas por un mandril rígido (4) que tiene unasuperficie externa que se corresponde con la superficie interna de la estructura (11) de viga de soporte decarga, incluyendo el procedimiento las etapas de:

- preparar un primer apilamiento (1; 12) de la primera pluralidad de capas (1a-1d; 12a-12d), una encimade otra, con los bordes laterales respectivos de la pluralidad de capas (1 a-1 d; 12a-12d) dispuestosdesplazados (3a-3c; 13a-13c) entre sí,

- preparar un segundo apilamiento (6; 12) de la segunda pluralidad de capas (6a-6d; 12a-12d), unaencima de otra, con los bordes laterales respectivos de la pluralidad de capas (6a-6d; 12a-12d)dispuestos desplazados (8a-8c; 13a-13c) entre sí,

- colocar el primer apilamiento (1; 12) en un primer lado (5) del mandril rígido (4),

- colocar el segundo apilamiento (6; 12) en un segundo lado (7) del mandril rígido (4),

- conformar los apilamientos primero y segundo (1, 6; 12) según la forma de la estructura (11) de viga alflexionar los apilamientos (1, 6; 12) contra el mandril (4), de forma que los bordes laterales de las capasrespectivas (1 a-1 d, 6a-6d; 12a-12d) de los apilamientos primero y segundo (1, 6; 12) están dispuestoscomo juntas rectas desplazadas (9) en la dirección circunferencial de la estructura conformada (11) deviga,

- curar la estructura (11) de viga, y

- retirar la estructura (11) de viga del mandril (4).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07118133.

Solicitante: SAAB AB.

Nacionalidad solicitante: Suecia.

Dirección: 581 88 LINKÖPING SUECIA.

Inventor/es: TURESSON, INGEMAR, WESTERDAHL, ANDERS, FOLKESSON,MATS, LINDBACK,JAN-ERIK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C53/38 B29C […] › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › por curvado de hojas o bandas perpendicularmente al eje longitudinal del objeto a formar y ensamblado de los bordes.

- B29C65/00 B29C […] › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/78 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Medios para manipular los elementos a ensamblar, p. ej. para fabricar recipientes u objetos huecos.

- B29C70/30 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- B29C70/34 B29C 70/00 […] › conformación o impregnación por compresión.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- B29K101/10 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 101/00 Uso de compuestos macromoleculares no especificados como material de moldeo (uso de cauchos no especificados B29K 21/00). › Resinas termoendurecibles.

- B29K105/24 B29K […] › B29K 105/00 Presentación, forma o estado de la materia moldeada. › reticulado o vulcanizado.

- B29K63/00 B29K […] › Uso de resinas epoxi como material de moldeo.

- B29L9/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Productos estratificados.

PDF original: ES-2443916_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar vigas de material compuesto reforzado con fibras

Campo técnico

La presente invención versa acerca de un procedimiento para la fabricación de estructuras huecas de viga de soporte de carga de material compuesto reforzado con fibras.

Técnica antecedente Las estructuras de soporte de carga fabricadas de materiales compuestos de fibra exhiben propiedades ventajosas de resistencia con respecto al peso. Una desventaja de tales estructuras es el coste relativamente elevado de producción. Estos costes surgen del procedimiento de fabricación, que requiere mucha mano de obra y que lleva mucho tiempo, que está asociado con dichas estructuras.

Las fibras de tales estructuras compuestas, fibras que constituyen la parte principal de la capacidad de soporte de carga, deben ser alineadas en una configuración específica para optimizar las estructuras. Tradicionalmente, este alineamiento se ha realizado al enrollar las fibras en torno a un mandril o similar.

En una fabricación moderna, se ha utilizado lo que ha dado en llamarse preimpregnación para acelerar el procedimiento. Aquí, se utilizan alfombrillas de fibras alineadas preimpregnadas. Las alfombrillas de fibras puede estar impregnadas, por ejemplo, en una resina epóxica, resina que es curada parcialmente después. Las capas preimpregnadas pueden ser aplicadas manual o automáticamente, por medio de una denominada capa de cinta, sobre un mandril rígido o inflable. Subsiguientemente, se cura la resina preimpregnada al aumentar la temperatura y al aplicar presión. En general, se aplica la presión al cubrir las capas con una membrana externa o al inflar el mandril. Uninconveniente del uso de un mandril inflable es que este procedimiento requiere un molde hembra externo, que define la forma externa del producto que va a producirse. Por otra parte, una desventaja asociada con los mandriles rígidos es que las capas de material compuesto tienen una tendencia a arrugarse bajo la presión aplicada. Además, en los procedimientos conocidos de fabricación, es difícil colocar automáticamente con precisión, es decir con una capa de cinta, las capas preimpregnadas sobre el mandril.

El documento US-A-3.177.105 da a conocer un procedimiento de fabricación de artículos huecos reforzados con fibras, fabricados al estratificar material laminar fibroso con la forma del cuerpo hueco que va a ser producido. Las láminas son envueltas en torno a un mandril y, subsiguientemente, se coloca el mandril con las láminas en una caja de molde, en la que se compacta y se conforma el cuerpo de fibra del artículo. Entonces, se retira el artículo moldeado acabado de la caja del molde.

El documento US-A-5.487.854 da a conocer un procedimiento de curado conjunto de dos etapas para fabricar un artículo de material compuesto que tiene una configuración en corte transversal de viga tubular en el que se fabrica y se configura una porción de cubierta externa del artículo de material compuesto en la primera etapa para que funcione como utillaje para completar la fabricación del artículo de material compuesto en la segunda etapa.

Sumario de la invención El objetivo de la presente invención es proporcionar un procedimiento mejorado para la fabricación de vigas a partir de capas estratificadas de material compuesto. Por medio del procedimiento según la invención, se pueden fabricar estructuras de viga de alta resistencia en un proceso más automatizado.

Para este fin, el procedimiento de la presente invención para fabricar una estructura hueca de soporte de carga de material compuesto reforzado con fibras, estructura de viga de soporte de carga que incluye al menos una primera y una segunda pluralidades de capas estratificadas conformadas por un mandril rígido con una superficie externa que se corresponde con la superficie interna de la estructura de viga de soporte de carga, comprende las etapas de:

-preparar un primer apilamiento de la primera pluralidad de capas, una encima de la otra, con los bordes laterales

respectivos de la pluralidad de capas dispuestos desplazados entre sí, -preparar un segundo apilamiento de la segunda pluralidad de capas, una encima de la otra, con los bordes laterales respectivos de la pluralidad de capas dispuestos desplazados entre sí, -colocar el primer apilamiento en un primer lado del mandril rígido, -colocar el segundo apilamiento en un segundo lado del mandril rígido, -formar los apilamientos primero y segundo con la forma de la estructura de viga al flexionar los apilamientos contra el mandril, de forma que los bordes laterales de las capas respectivas de los apilamientos primero y

segundo estén dispuestos como juntas planas desplazadas en la dirección circunferencial de la estructura de viga formada, -curar la estructura de viga, y -retirar la estructura de viga del mandril.

En particular, se puede obtener una estructura de alta resistencia por medio de las juntas rectas desplazadas circunferencialmente. Esta disposición permite una mejor transferencia de fuerza entre capas adyacentes.

Se puede conseguir la disposición desplazada de los bordes laterales respectivos de la pluralidad de capas al dimensionar la primera pluralidad de capas de forma que la anchura de las mismas se reduzca progresivamente desde una capa interna hasta una capa externa, y al dimensionar la segunda pluralidad de capas de forma que la anchura de las mismas aumente progresivamente desde una capa interna hasta una capa externa. Entonces, se colocan estas capas centradas entre sí. O, de forma alternativa, todas las capas pueden tener la misma anchura. Entonces, se colocan estas capas con desplazamientos en una dirección a lo ancho las unas de las otras.

Al estratificar las capas de los apilamientos en una superficie sustancialmente plana de soporte, se facilita el uso de un aparato de colocación de cinta. De ese modo, el procedimiento permite un mayor grado de automatización. Además, esto garantiza una colocación mutua más exacta de las capas.

La etapa de colocar el primer apilamiento en el primer lado del mandril y una etapa de formar el primer apilamiento en forma de una primera porción de la estructura de viga sobre el mandril pueden ser llevadas a cabo antes de formar el segundo apilamiento en una segunda porción complementaria de la estructura de viga sobre el mandril. De ese modo, se puede colocar con precisión el segundo apilamiento con respecto al primer apilamiento.

Para simplificar la colocación de las segundas capas, se puede girar el mandril aproximadamente 180! después de la etapa de formar el primer apilamiento en forma de la primera porción de la estructura de viga y antes de la etapa de colocar el segundo apilamiento sobre el mandril.

La conformación de las capas según la forma del mandril puede llevarse a cabo por medio de presión de fluido y una membrana hermética. Con esto, se forman con precisión las capas y son comprimidas de una forma deseada. La compresión conlleva la evacuación de aire del interior de las capas, y también garantiza una laminación apropiada de las capas. Además, las fibras en las capas están alineadas de forma apropiada.

Breve descripción de los dibujos A modo de ejemplo, se ilustra una realización de la presente invención en las figuras esquemáticas adjuntas, en las que la figura 1 muestra una primera etapa de un procedimiento de fabricación, en el que hay estratificada una primera pluralidad de capas sobre una superficie de soporte;

la figura 2 ilustra cómo se colocan las capas sobre un mandril;

la figura 3 ilustra el mandril y la primera pluralidad de capas después de que se han conformado las capas según la forma del mandril;

la figura 4 muestra cómo se estratifica una segunda pluralidad de capas sobre una superficie de soporte;

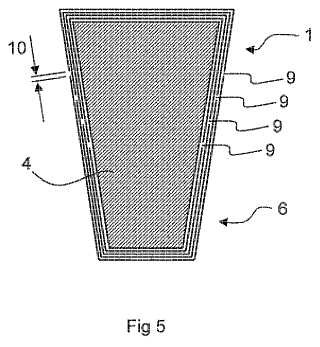

la figura 5 ilustra el mandril y la primera y la segunda pluralidades de capas después de que se ha conformado la segunda pluralidad de capas según la forma del mandril; y

la figura 6 muestra una estructura hueca de viga la figura 7 muestra un apilamiento alternativo para una pluralidad de capas sobre una superficie de soporte.

Descripción detallada A continuación, se divulga una realización de la presente invención. No se pretende que la divulgación limite el ámbito reivindicado de la presente invención en modo alguno.

En la figura 1, hay estratificada una primera pluralidad de capas 1 sobre una superficie sustancialmente plana 2 de soporte. Esto constituye la etapa inicial en el presente procedimiento para fabricar estructuras de viga. La anchura de capa (dirección x) de las capas 1 se reduce sucesivamente desde abajo hacia arriba, es decir, la capa interna más baja 1d tiene la mayor anchura, y la capa externa más... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para fabricar una estructura hueca (11) de viga de soporte de carga de material compuesto reforzado con fibras, en el que la estructura de viga de soporte de carga incluye al menos una primera y una segunda pluralidades de capas estratificadas (1, 6; 12) conformadas por un mandril rígido (4) que tiene una superficie externa que se corresponde con la superficie interna de la estructura (11) de viga de soporte de carga, incluyendo el procedimiento las etapas de:

-preparar un primer apilamiento (1; 12) de la primera pluralidad de capas (1a-1d.

12. 12d) , una encima de otra, con los bordes laterales respectivos de la pluralidad de capas (1 a-1 d.

12. 12d) dispuestos desplazados (3a-3c.

13. 13c) entre sí,

- preparar un segundo apilamiento (6; 12) de la segunda pluralidad de capas (6a-6d.

12. 12d) , una encima de otra, con los bordes laterales respectivos de la pluralidad de capas (6a-6d.

12. 12d) dispuestos desplazados (8a-8c.

13. 13c) entre sí, -colocar el primer apilamiento (1; 12) en un primer lado (5) del mandril rígido (4) , -colocar el segundo apilamiento (6; 12) en un segundo lado (7) del mandril rígido (4) ,

- conformar los apilamientos primero y segundo (1, 6; 12) según la forma de la estructura (11) de viga al flexionar los apilamientos (1, 6; 12) contra el mandril (4) , de forma que los bordes laterales de las capas respectivas (1 a-1 d.

6. 6d.

12. 12d) de los apilamientos primero y segundo (1, 6; 12) están dispuestos como juntas rectas desplazadas (9) en la dirección circunferencial de la estructura conformada (11) de viga,

-curar la estructura (11) de viga, y -retirar la estructura (11) de viga del mandril (4) .

2. Un procedimiento según la reivindicación 1, en el que la anchura de la primera pluralidad de capas (1a-1d) disminuye progresivamente desde una capa interna (1d) hasta una capa externa (1a) , aumentando progresivamente la anchura de la segunda pluralidad de capas (6a-6d) desde una capa interna (6a) hasta una capa externa (6d) .

3. Un procedimiento según la reivindicación 1, en el que todas las capas (12a-12d) de la pluralidad de capas tienen la misma anchura.

4. Un procedimiento según una cualquiera de las reivindicaciones 1 a 3, en el que cada apilamiento (1; 6; 12) está 30 preparado sobre una superficie sustancialmente plana de soporte.

5. Un procedimiento según la reivindicación 4, en el que las capas (1a-1d.

6. 6d.

12. 12d) son estratificadas por medio de un aparato de colocación de cintas.

6. Un procedimiento según una cualquiera de las reivindicaciones 1-5, en el que se llevan a cabo la etapa de colocar el primer apilamiento (1; 12) en el primer lado del mandril (4) y la etapa de conformación del primer

apilamiento (1; 12) en la forma de una primera porción de la estructura de viga (figura 3) en el mandril (4) antes de conformar el segundo apilamiento (6; 12) en una segunda porción complementaria de la estructura de viga sobre el mandril (4) .

7. Un procedimiento según la reivindicación 4, en el que el mandril (4) es girado aproximadamente 180! después de la etapa de conformación del primer apilamiento (1; 12) en la forma de la primera porción de la estructura de 40 viga y antes de la etapa de colocar el segundo apilamiento (6; 12) sobre el mandril (4) .

8. Un procedimiento según la reivindicación 4 o 5, en el que se utiliza una técnica de laminación por bolsa de vacío para formar los apilamientos (1, 6; 12) en la forma de las porciones complementarias primera y segunda de la estructura (11) de viga sobre el mandril (4) .

Patentes similares o relacionadas:

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Material de compuesto reforzado con fibra, del 6 de Mayo de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un material de compuesto reforzado con fibra construido al impregnar una capa de paquete de fibras laminada formada al laminar una pluralidad de capas […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Un método para fabricar un cajón multilarguero de una sola pieza de material compuesto dentro de un molde cerrado, del 11 de Diciembre de 2019, de Leonardo S.p.A: Un método para fabricar un cajón multilarguero de una sola pieza hecho de material compuesto para aviones, que comprende dos paneles que están unidos por […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Proceso de moldeo por compresión de un material compuesto con escamas cuasiisotrópicas, del 4 de Septiembre de 2019, de THE BOEING COMPANY: Un método para formar una pieza moldeada que tiene propiedades cuasiisotrópicas, comprendiendo el método: consolidar una primera capa formada […]