Procedimiento de fabricación de unidades de filtrado y aparato correspondiente.

Procedimiento de fabricación de unidades de filtrado (2), constituidas por lo menos por un cerramiento en forma de caja (3) y por lo menos por un elemento de filtrado (4),

que se pueden ensamblar entre sí, comprendiendo una etapa de inyección de por lo menos un 5 elemento de retención (6) en el estado fluido en por lo menos un asiento (5), que está asociado con dicho cerramiento en forma de caja (3), para alojar dicho elemento de filtrado (4); por lo menos una etapa de incorporación de por lo menos un extremo de dicho elemento de filtrado (4) en por lo menos una parte de dicho elemento de retención (6) que se mantiene en estado fluido, y comprendiendo una etapa de consolidación de dicho elemento de retención (6) con el fin de bloquear dicho elemento de filtrado (4) en dicho asiento, siendo dicho elemento de retención (6) un material polimérico termoplástico que se puede aplicar mediante inyección en caliente en por lo menos un volumen cerrado preestablecido de dicho asiento,

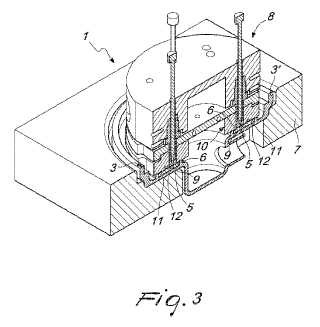

en el que, dicha etapa de inyección comprende disponer unos medios (8) para la inyección de dicho elemento de retención (6), de manera que estén enfrentados con dicho asiento (5), comprendiendo dichos medios (8) por lo menos una salida (9) para dispensar el elemento de retención (6) en el estado fluido y unos medios (10) para el cierre hermético de dicho asiento (5) durante dicha etapa de inyección, proporcionando dicho asiento (5) y dichos medios de cierre (10) dicho volumen con el fin de llenar todo el asiento (5) con dicho elemento de retención (6), caracterizado porque

comprende mantener por lo menos una superficie de dicho elemento de retención (6), inyectada en dicho asiento (5), en el estado fluido, comprendiendo dichos medios de cierre (10) por lo menos una cara (11) realizada en material térmicamente aislante y precalentada en contacto con dicha superficie

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/055832.

Solicitante: GVS S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via Roma 50 40069 Zola Predosa (Bologna) ITALIA.

Inventor/es: COLOMBO, ENRICO, TRASCINELLI,Filippo, BRANZI,Filippo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D29/11 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 29/00 Otros filtros con elementos filtrantes estacionarios durante la filtración, p. ej. filtros de aspiración o de presión, o sus elementos filtrantes B01D 24/00 - B01D 27/00; Filtrado de estos elementos. › con elementos filtrantes en forma de bolsa, caja, manguera, tubo, manguito o similar.

- B01D46/24 B01D […] › B01D 46/00 Filtros o procedimientos especialmente modificados para la separación de partículas dispersas en gases o vapores (elementos filtrantes B01D 24/00 - B01D 35/00; sustancia filtrante B01D 39/00; su regeneración en el exterior de los filtros B01D 41/00). › Separadores de partículas utilizando cuerpos filtrantes huecos y rígidos, p. ej. aparatos para la precipitación de polvos.

- B29C33/56 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Revestimientos; Agentes de desmoldeo, de lubricación o de separación.

- B29C45/14 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/37 B29C 45/00 […] › Paredes de la cavidad del molde.

- B29C45/73 B29C 45/00 […] › del molde.

PDF original: ES-2379965_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de unidades de filtrado y aparato correspondiente.

Campo técnico

La presente invención se refiere a un procedimiento de fabricación de unidades de filtrado, en particular, para líneas biomédicas, por ejemplo, en los campos relacionados con la anestesia, los cuidados intensivos y la cirugía cardiaca.

Antecedentes de la técnica

Se conocen unidades de filtrado, por ejemplo del tipo de un solo uso, que presentan la apariencia de un cuerpo constituido por dos partes o cubiertas, entre las que se interpone un elemento de filtrado, siendo dichas partes o cubiertas ensambladas y hermetizadas entre sí.

El elemento de filtrado puede presentar varias formas, por ejemplo una forma plisada plana o circular u otra forma, dependiendo de los requisitos específicos de construcción.

Tal como se ha mencionado, el cuerpo está construido por dos cubiertas que se obtienen mediante el moldeado de material termoplástico: una primera cubierta, que está constituida por ejemplo por un primer conector tubular, por ejemplo del tipo "Luer-Lock" hembra, en el que se prevé una abertura para el paso de un fluido y que se expande radialmente en una primera pestaña anular, y una segunda cubierta, constituida por un segundo conector tubular, por ejemplo del tipo Luer-Lock macho, en el que se prevé una abertura para el paso de un fluido y que se expande radialmente en una segunda pestaña anular, o también puede presentar otras formas.

Los dos conectores tubulares están concebidos para su conexión, por ejemplo, a los tubos de una línea biomédica para hemodiálisis u otros fines.

El fluido que se va a filtrar, al pasar a través de la unidad de filtrado, necesariamente tiene que pasar entre las mallas densas del elemento de filtrado con base de membrana y, de este forma, se purifica de las impurezas gruesas que pueda presentar.

La primera y la segunda cubierta se ensamblan de modo que las pestañas respectivas queden encaradas entre sí, y de modo que el elemento de filtrado con base de membrana se interponga entre las mismas, proporcionando un paso obligado para el fluido.

Las técnicas principales que se utilizan actualmente para fijar el elemento de filtrado a las dos cubiertas contemplan el adherido del mismo a cada una de dichas carcasas mediante adhesivos poliméricos de fusión en caliente o resinas de poliuretano, que se pueden centrifugar con anterioridad. Otra de las técnicas que se utiliza en la actualidad contempla la soldadura del elemento de filtrado en cada una de las carcasas por medio de ultrasonidos o calentando, con lámparas de calentamiento u otros cuerpos radiantes, una parte de la cubierta, con la incorporación posterior del elemento de filtrado con base de membrana en la parte de la cubierta calentada y parcialmente fluidificada.

Una vez que el elemento de filtrado se ha fijado a las dos cubiertas, éstas se ensamblan y se hermetizan entre sí con diversos procedimientos conocidos, que incluyen por ejemplo, soldadura mediante adhesivo de unión en caliente, soldadura por ultrasonidos, pegado y sobremoldeado de material termoplástico en su línea de unión.

Sin embargo, estos procedimientos para proporcionar los tipos de unidad de filtrado conocidos y, en particular, estas técnicas para la fijación del elemento de filtrado a las cubiertas del cuerpo filtrado adolecen de desventajas, que incluyen el hecho de que el uso de adhesivos de unión en caliente o de resinas de poliuretano para la fijación del elemento de filtrado con base de membrana en las cubiertas no asegura una resistencia mecánica suficiente ni una resistencia al calor de la unión, por lo que se ve sometida a un deterioro rápido e impredecible.

Las técnicas para la fijación del elemento de filtrado a las carcasas del cuerpo de la unidad de filtrado que utilizan soldadura por ultrasonidos o calentamiento del soporte por medio de lámparas u otros cuerpos radiantes también adolecen de desventajas; para llevar a cabo dichas técnicas, aunque siguen asegurando una resistencia mecánica y una resistencia al calor elevadas de la unión entre el elemento de filtrado y la carcasa y, por lo tanto, de la unidad de filtrado, se requieren unos tiempos de calentamiento largos.

Además, otra desventaja observada en estas últimas técnicas para la fijación del elemento de filtrado a la cubierta está vinculada a los costes excesivos ocasionados por los aparatos para el calentamiento deseado de una parte de la cubierta seleccionada para la fijación del elemento de filtrado.

Otro inconveniente de estas técnicas conocidas es que se dan variaciones en el tamaño de la cubierta, lo que implica la posibilidad de formación de tensiones por temperatura en la misma, debidas al calentamiento posterior a la etapa para la formación de dicha cubierta.

En el documento US 2006/0065587 se proporcionan varios ejemplos de esta solución conocida.

Este procedimiento hace referencia a un moldeado por inyección del elemento de retención sobre el filtro.

Un problema relacionado con dicha solución es que se puede producir alguna pérdida de hermeticidad, además de que el procedimiento de moldeado por inyección presenta unos costes bastante elevados y resulta complicado.

Sucede igual con la solución descrita en la patente US nº 4.795.524 que, además, precisa la disposición de un adhesivo entre el filtro y el cuerpo del filtro, por lo que adolece de las mismas desventajas mencionadas anteriormente.

Exposición de la Invención

El objetivo de la presente invención es eliminar los inconvenientes de la técnica anterior mencionados anteriormente, proporcionando un procedimiento de fabricación de unidades de filtrado, por ejemplo para uso biomédico, que permite obtener uniones entre el elemento de filtrado y el cerramiento y, por lo tanto, de las unidades de filtrado, que presenten una resistencia mecánica y una resistencia al calor elevadas, incluso cuando las geometrías del elemento de filtrado resulten particularmente complicadas.

Con esta finalidad, un objetivo del procedimiento según la invención es proporcionar una unión entre el elemento de filtrado y el cerramiento que presente tiempos de producción rápidos y cuya realización resulte sencilla en la práctica, de manera que se incremente la eficiencia del proceso de fabricación de dichas unidades de filtrado.

Otro objetivo del procedimiento según la invención es proporcionar una unión entre el elemento de filtrado y el cerramiento que mantenga las mismas características estructurales, mecánicas, térmicas y de biocompatibilidad que el propio cerramiento.

Otro objetivo es la reducción de costes debidos al calentamiento del material termoplástico utilizado para la unión entre el elemento de filtrado y la carcasa, optimizando el proceso para proporcionar dicha unión.

Un objetivo adicional de la presente invención es proporcionar un procedimiento que sea sencillo y relativamente fácil de realizar en la práctica, cuya utilización resulte segura, su funcionamiento efectivo y que presente un coste relativamente reducido.

Este propósito, así como estos y otros objetivos que se pondrán de manifiesto a continuación, se alcanzan mediante el procedimiento de fabricación de unidades de filtrado según la reivindicación 1, por ejemplo para uso biomédico y similares.

Breve descripción de los dibujos

Otras características y ventajas de la presente invención se pondrán más claramente de manifiesto con mayor claridad a partir de la descripción detallada siguiente de una forma de realización preferida, pero no exclusiva, de un aparato para la aplicación del procedimiento de fabricación de unidades de filtrado para uso biomédico y similares, ilustrada a título de ejemplo no limitativo en los dibujos adjuntos, en los que:

la Figura 1 es una vista lateral en sección del aparato según la invención, con anterioridad a la etapa de inyección del elemento de retención;

la Figura 2 es una vista lateral en sección de la Figura 1 después de la finalización de la etapa de inyección;

la Figura 3 es una vista lateral en sección en perspectiva de la Figura 2;

la Figura 4 es una vista en sección del cerramiento con anterioridad a la etapa de incorporación del elemento de filtrado;

la Figura 5 es una vista en sección del cerramiento durante la etapa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de unidades de filtrado (2) , constituidas por lo menos por un cerramiento en forma de caja (3) y por lo menos por un elemento de filtrado (4) , que se pueden ensamblar entre sí, comprendiendo una etapa de inyección de por lo menos un elemento de retención (6) en el estado fluido en por lo menos un asiento (5) , que está asociado con dicho cerramiento en forma de caja (3) , para alojar dicho elemento de filtrado (4) ; por lo menos una etapa de incorporación de por lo menos un extremo de dicho elemento de filtrado (4) en por lo menos una parte de dicho elemento de retención (6) que se mantiene en estado fluido, y comprendiendo una etapa de consolidación de dicho elemento de retención (6) con el fin de bloquear dicho elemento de filtrado (4) en dicho asiento, siendo dicho elemento de retención (6) un material polimérico termoplástico que se puede aplicar mediante inyección en caliente en por lo menos un volumen cerrado preestablecido de dicho asiento, en el que, dicha etapa de inyección comprende disponer unos medios (8) para la inyección de dicho elemento de retención (6) , de manera que estén enfrentados con dicho asiento (5) , comprendiendo dichos medios (8) por lo menos una salida (9) para dispensar el elemento de retención (6) en el estado fluido y unos medios (10) para el cierre hermético de dicho asiento (5) durante dicha etapa de inyección, proporcionando dicho asiento (5) y dichos medios de cierre (10) dicho volumen con el fin de llenar todo el asiento (5) con dicho elemento de retención (6) , caracterizado porque comprende mantener por lo menos una superficie de dicho elemento de retención (6) , inyectada en dicho asiento (5) , en el estado fluido, comprendiendo dichos medios de cierre (10) por lo menos una cara (11) realizada en material térmicamente aislante y precalentada en contacto con dicha superficie.

2. Procedimiento según la reivindicación 1, caracterizado porque dicho elemento de retención (6) está realizado en un material comprendido en el grupo que incluye policarbonato, polipropileno u otro material termoplástico.

3. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende la etapa de proporcionar una zona de vacío en el interior de dicho asiento (5) para la inyección a presión de dicho elemento de retención en dicho asiento.

4. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha cara (11) comprende por lo menos una zona antiadherente que está en contacto con dicho elemento de retención (6) en el estado fluido, con el fin de mantener dicha superficie (11) , que está enfrentada con dicha cara (11) , en el estado fluido.

5. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha etapa de inyección comprende calentar dicho elemento de retención (6) con el fin de llevarlo al estado fluido y de mantenerlo en dicho estado durante la etapa de inyección, estando dichos medios de inyección provistos de unos medios de calentamiento controlados.

6. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende el control de la temperatura del elemento de retención (6) en el estado fluido durante la etapa de inyección y de incorporación, estando dichos medios de inyección (8) provistos de unos medios para la detección de la temperatura de dicho elemento de retención, que están asociados con dicha salida dispensadora y con dicha cara.

7. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende una pluralidad de dichas etapas para la inyección, la incorporación y la consolidación en función del extremo de dicho elemento de filtrado (4) que se va a fijar a dicho cerramiento (3) .

8. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende por lo menos una etapa de giro de dicho elemento de filtrado (4) con un extremo (4') incorporado en dicho elemento de retención

(6) consolidado y asociado con una primera cubierta (3') de dicho cerramiento (3) , para aproximar un nuevo extremo a una nueva parte de un elemento de retención en el estado fluido inyectado con anterioridad en un nuevo asiento asociado con una segunda cubierta (3") de dicho cerramiento (3) .

9. Aparato (1) para llevar a cabo el procedimiento de fabricación de unidades de filtrado (2) , constituidas por lo menos por un cerramiento en forma de caja (3) y por lo menos por un elemento de filtrado (4) , que se pueden ensamblar entre sí, comprendiendo unos medios para la inyección (8) de por lo menos un elemento de retención (6) en el estado fluido por lo menos en un asiento (5) para alojar dicho elemento, que está formado en por lo menos una parte de dicho cerramiento en forma de caja (3) , comprendiendo dichos medios de inyección por lo menos una salida (9) para dispensar el elemento de retención (6) en el estado fluido, y unos medios para el cierre hermético (10) de dicho asiento (5) , proporcionando dicho asiento (5) y dichos medios de cierre (10) un volumen para el llenado de todo el asiento (5) con dicho elemento de retención (6) , estando dicho elemento de retención (6) realizado en material polimérico termoplástico, caracterizado porque dichos medios de cierre (10) comprenden por lo menos una cara en contacto con por lo menos una superficie de dicho elemento de retención (6) , estando dicha cara realizada en por lo menos un material térmicamente aislante y estando precalentada.

10. Aparato según la reivindicación 9, caracterizado porque dicho elemento de retención está realizado en un material que forma parte del grupo que comprende policarbonato, polipropileno u otro material termoplástico.

11. Aparato según una o más de las reivindicaciones 9 a 10, caracterizado porque dicha cara comprende por lo menos una zona antiadherente que está en contacto con dicha superficie para mantenerla en el estado fluido. 10

12. Aparato según una o más de las reivindicaciones 9 a 11, caracterizado porque dichos medios de inyección (8) están provistos de unos medios de calentamiento controlados para llevar al estado fluido al elemento de retención, que va a ser inyectado y que ya ha sido inyectado, y para mantenerlo en dicho estado, y de unos medios para detectar la temperatura de dicho elemento de retención, que están asociados con dicha salida dispensadora (9) y con dicha cara para controlar la temperatura de dicho elemento de retención.

13. Aparato según una o más de las reivindicaciones 9 y 12, caracterizado porque dichos medios de inyección comprenden un inyector y/o un alimentador de tornillo de tipo pistón y similares.

Patentes similares o relacionadas:

Tapa de extremo para elemento de filtro, del 17 de Junio de 2020, de CATERPILLAR INC.: Una tapa de extremo para un elemento de filtro, comprendiendo la tapa de extremo: un receptor del elemento que tiene un eje […]

Sistema de fluido, del 10 de Junio de 2020, de HYDAC PROCESS TECHNOLOGY GMBH: Sistema de fluido para un circuito de bomba , particularmente un circuito de bomba hidráulica de alta presión, con un bloque de función , […]

Disposición de filtro de calefacción, del 12 de Febrero de 2020, de Hans Sasserath GmbH & Co. KG: Filtro de calefacción para filtrar partículas del agua de calefacción en un circuito de calefacción, que comprende: (a) una carcasa de grifo con una entrada […]

Cartucho para filtrar líquidos, del 8 de Enero de 2020, de N.D.R. S.R.L. Soc. Unipersonale: Un filtro para filtrar aceite de motores de combustión interna que comprende: - una cámara de filtración adaptada para cerrarse por medio […]

Purificación de proteínas con prefiltrado, del 27 de Noviembre de 2019, de EMD Millipore Corporation: Un método para eliminar constituyentes de unión no específica de una corriente que contiene proteínas que comprende:

hacer fluir la corriente que contiene proteínas […]

Purificación de proteínas con prefiltrado, del 27 de Noviembre de 2019, de EMD Millipore Corporation: Un método para eliminar constituyentes de unión no específica de una corriente que contiene proteínas que comprende:

hacer fluir la corriente que contiene proteínas […]

Elemento filtrante con capacidad de verificación mejorada después de la vaporización en seco, del 13 de Noviembre de 2019, de Sartorius Stedim Biotech GmbH: Elemento filtrante fusionado con capacidad de verificación mejorada después de la vaporización en seco o alternativamente después de la esterilización por irradiación, […]

Elemento de filtro que tiene una parte de cubierta y un conjunto de filtro, del 30 de Octubre de 2019, de CATERPILLAR INC.: Un elemento de filtro que comprende:

un elemento tubular que tiene un eje longitudinal (X) y que incluye:

una división que define, al menos parcialmente, […]

Elemento de filtro que tiene una parte de cubierta y un conjunto de filtro, del 30 de Octubre de 2019, de CATERPILLAR INC.: Un elemento de filtro que comprende:

un elemento tubular que tiene un eje longitudinal (X) y que incluye:

una división que define, al menos parcialmente, […]

Sistema de prevención de contaminación de fluidos, del 30 de Octubre de 2019, de AMIAD WATER SYSTEMS LTD: Un sistema de tratamiento de fluidos que comprende una carcasa configurada con al menos un puerto de entrada de fluido que se extiende hacia […]

Sistema de prevención de contaminación de fluidos, del 30 de Octubre de 2019, de AMIAD WATER SYSTEMS LTD: Un sistema de tratamiento de fluidos que comprende una carcasa configurada con al menos un puerto de entrada de fluido que se extiende hacia […]