Procedimiento para la fabricación de componentes en una herramienta de moldeo estanca a la presión.

Procedimiento para fabricar componentes en una herramienta de moldeo estanca a la presión,

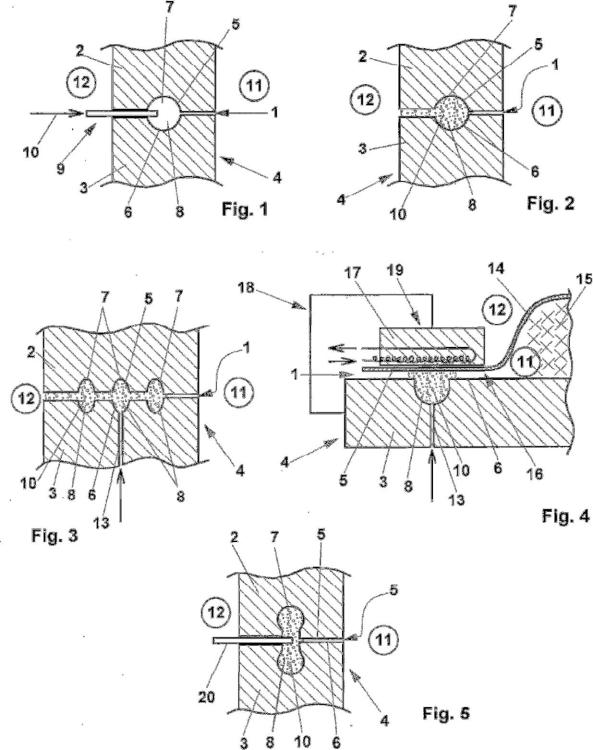

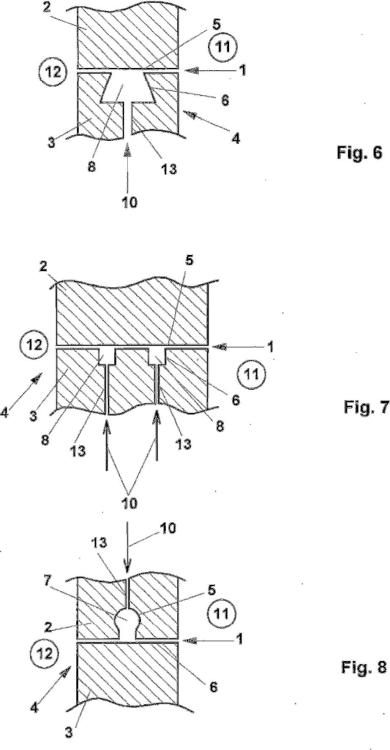

donde la herramienta de moldeo (4) se sella, donde a través del sellado de la herramienta de moldeo se aplica una presión diferencial, y donde una resina líquida se endurece en la herramienta de moldeo (4) antes de que el componente fabricado de esta manera a partir de la resina se desmolde de la herramienta de moldeo (4), donde para sellar la herramienta de moldeo (4) se introduce una masa selladora polimérica (10) con capacidad de fluir en una zona de sellado (1) de la herramienta de moldeo (4), entre dos superficies de sellado (5, 6) a sellar la una frente a la otra, y se fija allí proporcionando una presión de sellado dirigida contra las superficies de sellado (5, 6) a sellar la una frente a la otra, a través de la masa selladora (10), caracterizado por que la masa selladora (10) con capacidad de fluir se inyecta entre las superficies de sellado (5, 6) opuestas la una a la otra y apoyadas la una contra la otra, y por que la masa selladora (10) está prevista para un único uso y se elimina tras su único uso

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11181900.

Solicitante: DEUTSCHES ZENTRUM FUR LUFT- UND RAUMFAHRT E.V..

Nacionalidad solicitante: Alemania.

Dirección: LINDER HOHE 51147 KOLN ALEMANIA.

Inventor/es: FRIEDRICH, MARTIN, DR., HILMER,PHILIPP.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldes o núcleos; Detalles o accesorios para ellos.

- B29C70/44 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/46 B29C 70/00 […] › con moldes enfrentados, p. ej. para deformar compuestos de moldeo en láminas [SMC] o preimpregnados [prepegs].

- B29C70/48 B29C 70/00 […] › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

PDF original: ES-2510393_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de componentes en una herramienta de moldeo estanca a la presión

La invención se refiere a un procedimiento para la fabricación de componentes en una herramienta de moldeo estanca a la presión con las características del preámbulo de la reivindicación independiente 1.

Particularmente, pero en ningún caso de manera exclusiva, la presente invención se refiere a un procedimiento que ha de incluirse en la técnica de "moldeo por transferencia de resina" (RTM). En un procedimiento de este tipo se infiltra resina líquida en un tejido de fibras en un principio esencialmente seco, esto quiere decir, aun no infiltrado con resina, inyectando la resina líquida en la herramienta de moldeo anteriormente sometida a vacío. La presente invención puede utilizarse además de ello en procedimientos para la fabricación de componentes de unión de fibras, que se forman basándose en los llamados productos preimpregnados, que junto con las fibras de refuerzo ya presentan la resina para la configuración de una matriz de resina de un componente de compuesto de fibras a fabricar. En este caso la herramienta de moldeo también tiene que sellarse y someterse a vacío alrededor del molde preparador producido en primer lugar para eliminar partes de gas contenidas en el molde preparador. La presente invención no se limita sin embargo a este tipo de utilizaciones en las que se somete a vacío la herramienta de moldeo. En lugar de ello o adicionalmente, puede producirse también una sobrepresión en la herramienta de moldeo o en su entorno. De esta manera, un sometimiento a vacío de la herramienta de moldeo también puede servir, cuando ésta presenta por ejemplo solo una mitad de molde de estructura rígida, a través de la otra mitad de molde, que está configurada por ejemplo como lámina de vacío flexible, para ejercer una presión diferencial sobre un molde preparador en la herramienta de moldeo, la cual compacta el molde preparador y lo presiona contra la mitad de molde de estructura rígida. Esta presión diferencial puede continuar aumentándose mediante una sobrepresión reunida en el entorno de la herramienta de moldeo. Cada presión diferencial entre el interior de la herramienta de moldeo y el entorno de la herramienta de moldeo actúa sobre el sellado de la herramienta de moldeo. La magnitud de la presión diferencial alcanzable, y también el nivel de un vacío en la herramienta de moldeo, dependen directamente de la calidad del sellado de la herramienta de moldeo.

El procedimiento según la invención tampoco es adecuado solo para la producción de componentes de resinas duroplásticas, las cuales se endurecen mediante tratamiento térmico, sino también para la producción de componentes de resinas termoplásticas o elastoméricas. Independientemente del tipo de la resina, la herramienta de moldeo se expone durante la fabricación de un componente individual, junto a la presión diferencial por su sellado a diferentes temperaturas en un intervalo de temperatura que puede denominarse grande para materiales plásticos.

Estado de la técnica

Del documento DE 27 46 173 B2 se conocen un procedimiento y un dispositivo para la producción de componentes a partir de plásticos reforzados por fibras, en los que se coloca sobre dos mitades de carcasa de molde una lámina de vacío, la cual se encuentra ajustada de manera estanca sobre un lado superior de placa de base mediante una masa selladora o una banda selladora.

Durante la fabricación de componentes de compuesto de fibras, se sabe colocar materiales de sellado a lo largo de la línea de sellado en la zona del borde de las mitades de molde de la herramienta de moldeo. Esto es laborioso, particularmente cuando hay que sellar allí por ejemplo una lámina de vacío con pliegues frente a una mitad de molde de estructura rígida. También conlleva un alto esfuerzo un pegado estanco de los pliegues de la lámina de vacío.

Las juntas elásticas colocadas de manera fija en una mitad de molde, no deberían colocarse por separado, pero no pueden superar problemas con recorridos complejos de la línea de sellado, como los relacionados por ejemplo con pliegues en una lámina de vacío, y están expuestas a una considerable carga alterna térmica por las diferentes temperaturas a las que se lleva la herramienta de moldeo durante la fabricación de cada componente de compuesto de fibras individual.

De la técnica de moldeo por inyección de plásticos se conocen formaciones de sellado a partir de resortes redondeados que encajan en muescas, que se extienden a lo largo de la línea de sellado alrededor de la herramienta de moldeo, pero que no posibilitan una formación de diferencias de presión mayores.

En el sector de la construcción se conocen las llamadas espumas de montaje a base de poliuretano con agentes expansores, con las que se pueden fijar por ejemplo ventanas o puertas en aberturas de muros y sellarse frente al muro colindante.

En la industria automovilística y electrónica se utilizan espumas de sellado, por ejemplo para sellar puertas de armarios de distribución, luminarias de campo largo para ámbito húmedo y carcasas de plástico. Las espumas de sellado especiales ofrecen protección en este caso incluso frente a chorros de agua fuertes, y soportan en estado prensado también una presión de agua de 10 m.

Del documento US 5.543.159 A se conoce para la configuración de una herramienta de moldeo para un procedimiento de moldeo por inyección reactiva (RIM), la aplicación de una banda de resina no endurecida sobre una mitad de molde, el cerramiento de la herramienta de moldeo juntando sus mitades de molde y la conducción a su temperatura de funcionamiento, para endurecer la resina en un estado semiduro. La herramienta de moldeo se abre entonces y se retira la resina, en la medida en que ha alcanzado la cavidad del molde. Después de que la resina se haya endurecido completamente, la herramienta de moldeo está lista para su utilización. Con la resina preformada se alcanza la estanqueidad a la presión de la herramienta de moldeo en el estado cerrado.

Del documento GB 818,382 se conoce para la configuración de una junta en una herramienta de moldeo, la introducción de una banda de un material de sellado en dos muescas opuestas la una a la otra en dos mitades de molde. El material de sellado presenta un agente expansor y se expande dentro del espacio limitado por las dos muescas. En este caso, el material de sellado se une a la superficie de una de las muescas, la cual está correspondientemente pretratada, mientras que la superficie de la otra muesca está provista de un medio antiadherente. De esta manera, la junta formada por la expansión del material de sellado solo se mantiene anclada en una de las muescas cuando se separan las dos mitades del molde.

Del documento DE 10 2005 022 195 A1 se conoce una junta para una espuma de expansión introducida en una cavidad de la herramienta de moldeo. La herramienta de moldeo consiste en dos mitades de herramienta, que cuando la herramienta de moldeo está cerrada, están separadas entre sí por una ranura. En la zona de la ranura se proporciona una moldura circundante, que aloja un medio de sellado que sella la ranura, donde la moldura está unida de manera fija a una de las dos mitades de la herramienta. El medio de sellado resulta de la espuma de expansión introducida a través de una boquilla o lanza en la cavidad, que tiende a salir de la cavidad.

Objetivo de la invención

La invención tiene como objetivo un procedimiento para la fabricación de componentes en una herramienta de moldeo estanca a la presión, con el que se facilite claramente el esfuerzo durante el sellado de la herramienta de moldeo también en el caso de recorridos geométricos complejos de la línea de sellado.

Solución

Según la invención, el objetivo se consigue mediante un procedimiento con las características de la reivindicación independiente 1. Las reivindicaciones dependientes se refieren a formas de realización preferidas del nuevo procedimiento.

Descripción de la invención

En el nuevo procedimiento para la fabricación de componentes en una herramienta de moldeo estanca a la presión, se inyecta una masa selladora polimérica con capacidad de fluir, entre dos superficies de sellado que se encuentran opuestas la una a la otra, que se apoyan la una contra la otra, y que han de sellarse la una frente a la otra, en una zona de sellado de la herramienta de moldeo, y se fija allí poniendo a disposición una presión de sellado a través de la masa de sellado, dirigida contra las superficies de sellado a sellar una frente a la otra, para sellar la herramienta de moldeo. En el nuevo procedimiento se consigue el sellado por lo tanto por configuración de una... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar componentes en una herramienta de moldeo estanca a la presión, donde la herramienta de moldeo (4) se sella, donde a través del sellado de la herramienta de moldeo se aplica una presión diferencial, y donde una resina líquida se endurece en la herramienta de moldeo (4) antes de que el componente fabricado de esta manera a partir de la resina se desmolde de la herramienta de moldeo (4), donde para sellar la herramienta de moldeo (4) se introduce una masa selladora polimérica (10) con capacidad de fluir en una zona de sellado (1) de la herramienta de moldeo (4), entre dos superficies de sellado (5, 6) a sellar la una frente a la otra, y se fija allí proporcionando una presión de sellado dirigida contra las superficies de sellado (5, 6) a sellar la una frente a la otra, a través de la masa selladora (10), caracterizado por que la masa selladora (10) con capacidad de fluir se inyecta entre las superficies de sellado (5, 6) opuestas la una a la otra y apoyadas la una contra la otra, y por que la masa selladora (10) está prevista para un único uso y se elimina tras su único uso.

2. Procedimiento según la reivindicación 1, caracterizado por que la masa selladora (10) con capacidad de fluir se fija en la zona de sellado (1) de la herramienta de moldeo (4) mediante reticulación al menos parcial.

3. Procedimiento según las reivindicaciones 1 o 2, caracterizado por que la masa selladora (10) con capacidad de fluir se introduce a presión en la zona de sellado (1) de la herramienta del moldeo (4) y se fija en la misma.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la zona de sellado (1) se define por al menos una muesca (7, 8) que transcurre a lo largo de una línea de sellado en una de las superficies de sellado (5, 6).

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que se introduce un molde preparador con un tejido de fibras (15) en la herramienta de moldeo (4), antes de que la herramienta de moldeo (4) se selle.

6. Procedimiento según la reivindicación 5, caracterizado por que la resina líquida se inyecta en la herramienta de moldeo (4) previamente sometida a vacío, para incorporar el molde preparador en la misma.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]