PROCEDIMIENTO DE FABRICACION DE UN ARTICULO DE MATERIAL COMPUESTO CONSTANDO DE UN ELEMENTO DE ACOPLAMIENTO Y UN ARTICULO OBTENIDO DE ESE MODO.

Procedimiento de fabricación de un artículo de material compuesto (11) que comprende una lámina de material compuesto (1) y de al menos un acoplamiento (4),

caracterizado por las siguientes etapas:

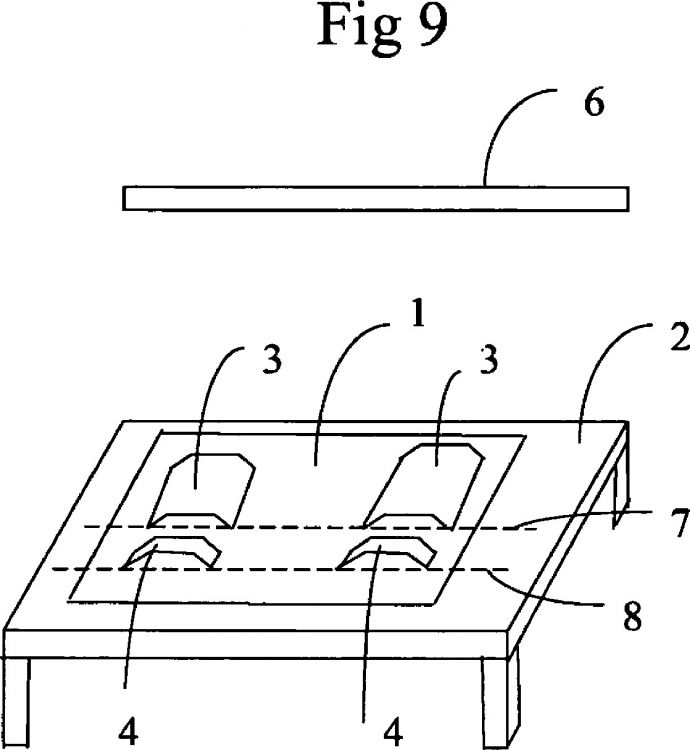

- disponer al menos un formador (3) en dicha lámina de material compuesto (1),

- disponer al menos un acoplamiento (4) en dicha lámina de material compuesto (1), cada acoplamiento (4) estando dispuesto en la resistencia de un formador respectivo (3) en la lámina de material compuesto (1),

- producir un apilamiento mediante la aplicación de una capa de material compuesto (9) al menos en parte cubriendo una superficie externa del formador y de un acoplamiento, y

- curar el apilamiento en el procedimiento de curado, con lo que dicha capa de material compuesto (9) formando las paredes de una varilla y dicha capa de material compuesto (9) al menos encerrando parcialmente el acoplamiento y soportándolo en una determinada posición

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05107578.

Solicitante: SAAB AB.

Nacionalidad solicitante: Suecia.

Dirección: ULLSTAMMAVAGEN 32,585 90, LINKOPING.

Inventor/es: TURESSON, INGEMAR, KROGAGER,MAX, PETERSSON,MIKAEL, WEIDMANN,BJORN.

Fecha de Publicación: .

Fecha Solicitud PCT: 17 de Agosto de 2005.

Fecha Concesión Europea: 3 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C70/34A

- B29C70/86 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Incorporación en capas de refuerzo impregnadas coherentes.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de un artículo de material compuesto constando de un elemento de acoplamiento y un artículo obtenido de ese modo.

Campo técnico

La presente invención se refiere a un procedimiento de fabricación de un artículo de material compuesto constando de al menos un acoplamiento de acuerdo con la reivindicación 1.

Estado de la técnica

La fabricación de muchos artículos y elementos estructurales, como vehículos, naves y aviones, se conoce a partir de materiales de material compuesto curables conteniendo capas de fibras o metales unidos por medio de una capa adhesiva, por ejemplo, de termoplástico. Dichos materiales compuestos se distinguen por resistencia alta y bajo peso relativo. Estas propiedades destacadas han provocado que esté siendo cada vez más común en la industria aeronáutica el uso de artículos que contienen materiales compuestos.

Convencionalmente, los elementos estructurales de materiales compuestos están fabricados disponiendo un formador fabricado de metal en una lámina base y apilando capas de estratificado en el formador, de manera que el estratificado yace contra la superficie del formador. Después, la lámina base con la capa de estratificado cubierta por el formador se inserta en una tanque presurizado, en el cual el elemento de estratificado es curado. Después del curado, el elemento curado se quita del formador. Se sabe encapsular la lámina base, el formador y el material de estratificado en una bolsa antes de la inserción en un tanque presurizado para incrementar la presión que actúa sobre el material compuesto en el tanque presurizado. La utilización de la técnica de ensacado está muy extendida y se describen variantes de la técnica de ensacado en un gran número de documentos de patente, libros y artículos.

El documento de patente US-A-4 675 061 revela un procedimiento de fabricación de un artículo teniendo una lámina de material compuesto. Un formador se suministra en la lámina de material compuesto y un apilamiento se dispone aplicando una capa de material compuesto al menos cubriendo parcialmente una superficie externa del formador. El apilamiento está curado en un proceso de curado, con lo que dicha capa de material compuesto forma las paredes de una varilla.

El documento de patente GB-A-2 039 820 revela un procedimiento para producir una estructura de resina moldeada. Se forma una tira en una forma tubular que se asegura a un substrato. Una composición de plásticos reforzados curable se moldea sobre la superficie expuesta en la forma tubular y del sustrato. El soporte interior se dispone temporalmente para el cuerpo tubular durante la aplicación de la composición de resina curable.

El documento de patente US-A-4 983 463 revela un procedimiento para fabricar un artículo compuesto teniendo un cuerpo de matriz reforzado con fibras de grafito alargado extendido desde un extremo delantero hasta el extremo trasero y teniendo una superficie exterior y una superficie interior opuesta, en la que los separadores de enlace están íntegramente adheridos al extremo delantero del cuerpo y al extremo trasero del cuerpo.

Los elementos estructurales como puertas, jambajes, flaps, alerones, cajones del ala, extremos del ala a menudo necesitan estar provistos de acoplamientos en forma de bisagras, dispositivos de cierre, cilindros de cierre, dispositivos eléctricos, etc. Estos se montan en el elemento estructural después de que el elemento estructural se haya curado. El montaje de los acoplamientos en los elementos estructurales requiere diversas etapas de operación como el taladro, la molturación y el atornillado. Esto es en muchas ocasiones costoso y/o requiere máquinas caras para realizar estas etapas de operación con las tolerancias requeridas. Además, estas etapas de operación tienden a disminuir la resistencia del elemento estructural y por ello, los cálculos se deben hacer en relación a la resistencia del elemento estructural en las áreas alrededor de los acoplamientos y el elemento estructural tiene que ser más grueso de acuerdo con los cálculos. El requisito de un elemento estructural más grueso en las áreas de los acoplamientos implica que la estructura del elemento se vuelve más complejo y tiene un mayor peso debido al material adicional. Es muy importante disponer elementos estructurales del menor peso posible especialmente cuando los elementos están pensados para usarse en aplicaciones del espacio, aeronáuticas y de automotor.

Un objetivo de la invención es suministrar un modo de montaje de acoplamientos en elementos estructurales esencialmente sin emplear las etapas de operación anteriores como el taladro, la molturación y el atornillado.

Resumen de la invención

La invención se refiere a un procedimiento para la fabricación de un artículo de material compuesto constando de una lámina de material compuesto de al menos un acoplamiento, como se define en la reivindicación 1. En una realización deseada, el formador se quita después del curado.

El formador está de acuerdo con una realización de la invención soluble en agua y consta de un material de fibras y un adhesivo y agua. El material de fibras es, por ejemplo, un tejido como un textil de encaje, vidrio, carbono, aramida, etc. Por ejemplo, un paño podría servir como material de fibras. El adhesivo, por ejemplo, almidón como almidón del trigo, patatas o trigo o un adhesivo de otro tipo como alcohol polivinílico (APV). Por ejemplo, la pasta empapeladora se puede utilizar en la fabricación de formadores, dicha pasta empapeladora constando de almidón y de agua. Al utilizar el anterior soluble en agua es posible fabricar artículos de material compuesto con geometrías muy complejas en sólo una operación de curado. Entonces, el formador se disuelve en agua después de la etapa de curado.

El formador también puede constituir parte del producto de material compuesto curado final. El formador, por ejemplo, un artículo compuesto de fibras en sí mismo. El formador consta entonces de un ejemplo de material de fibras y un plástico de termosellado, como epoxio, éster vinílico o poliéster. El material de fibras consta, por ejemplo, de fibras de vidrio, fibras de carbono o fibras de aramida.

Es importante que los acoplamientos se dispongan en lugares precisos en el artículo de material compuesto final. Por ello, de acuerdo con la realización de la presente invención, las clavijas se disponen en lugares predeterminados en la lámina, en la que la etapa de disponer los acoplamientos en la lámina incluye montar cada acoplamiento en su clavija respectiva. De acuerdo con otra realización en la invención, la etapa para disponer el acoplamiento en la lámina se asiste por proyección láser.

Al menos uno de los acoplamientos se fabrica preferiblemente de un material teniendo el mismo coeficiente de expansión termal que la capa de material compuesto y que la lámina de material compuesto. Entonces, dado que el coeficiente de expansión termal no es mayor que el coeficiente de expansión termal de la lámina de material compuesto y de la capa de material compuesto, la resistencia en el material se reduce. Además, dado que el coeficiente de expansión termal no es menor que el coeficiente de expansión termal de una lámina de material compuesto y de una capa de material compuesto, el acoplamiento se integra de manera que se puede despegar o se integra de manera fija en el artículo de material compuesto en la etapa de curado. También resulta ventajoso si el material de acoplamiento tiene dichas características, de manera que no provee de corrosión galvánica de manera sustancial contra el material compuesto. El titanio es un ejemplo de un material que tiene un coeficiente bajo de expansión termal y no dispone de corrosión galvánica contra el material compuesto.

Por ello, un acoplamiento fabricado de titanio o una aleación basada en titanio se utiliza preferiblemente en combinación con un material compuesto de fibras de carbono en la lámina de material compuesto y en la capa de material compuesto, dicho material compuesto de fibras de carbono teniendo un coeficiente igual de expansión termal de manera sustancial. Por otro lado, si la lámina de material compuesto y la capa de material compuesto se fabrica de un material compuesto de fibra de vidrio, entonces el/los acoplamiento(s) pueden estar fabricados, por ejemplo, de acero inoxidable o de aluminio.

De acuerdo con la otra realización deseada de la invención al menos uno de los acoplamientos se puede desmontar del artículo de material compuesto curado. El acoplamiento tiene, por ejemplo, forma de cono o de otro...

Reivindicaciones:

1. Procedimiento de fabricación de un artículo de material compuesto (11) que comprende una lámina de material compuesto (1) y de al menos un acoplamiento (4), caracterizado por las siguientes etapas:

- disponer al menos un formador (3) en dicha lámina de material compuesto (1),

- disponer al menos un acoplamiento (4) en dicha lámina de material compuesto (1), cada acoplamiento (4) estando dispuesto en la resistencia de un formador respectivo (3) en la lámina de material compuesto (1),

- producir un apilamiento mediante la aplicación de una capa de material compuesto (9) al menos en parte cubriendo una superficie externa del formador y de un acoplamiento, y

- curar el apilamiento en el procedimiento de curado, con lo que dicha capa de material compuesto (9) formando las paredes de una varilla y dicha capa de material compuesto (9) al menos encerrando parcialmente el acoplamiento y soportándolo en una determinada posición.

2. Procedimiento de acuerdo a la reivindicación 1, caracterizado por la etapa de quitar el formador (3) después del curado.

3. Procedimiento de acuerdo a la reivindicación 2, caracterizado por las etapas de fabricación del formador (3) del material compuesto de fibras soluble en agua y quitar el formador (3) del artículo de material compuesto curado disolviendo el estratificado en agua.

4. Procedimiento de acuerdo con la reivindicación 1, caracterizado por la etapa de disponer al menos una clavija (5) en un lugar predeterminado en la lámina (1) en el que la etapa de disponer al menos un acoplamiento (4) en la base (1) incluye el montaje de cada acoplamiento (4) en la clavija respectiva (5).

5. Procedimiento de acuerdo a la reivindicación 1, caracterizado en que la etapa de disponer el acoplamiento (4) en la lámina (1) está asistido por una proyección láser.

6. Procedimiento de acuerdo a la reivindicación 1, caracterizado por ofrecer una presión unitaria de manera sustancial en todas las superficies del apilamiento en el procedimiento de curado.

7. Procedimiento de acuerdo a la reivindicación 6, caracterizado en que la presión sustancialmente unitaria se suministra mediante el cierre de superficies del apilamiento en al menos una bolsa (10) y aplicando presión entre el apilamiento y las bolsas.

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado en que el vacio se aplica entre el apilamiento y las bolsas.

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Estructuras de material compuesto que tienen rigidizadores integrados con difusores lisos, del 19 de Febrero de 2020, de THE BOEING COMPANY: Estructura de material compuesto unificada, que comprende: un miembro de material compuesto ; y al menos un rigidizador de material […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Dispositivo y procedimiento para fabricar un componente, del 25 de Diciembre de 2019, de Senvion GmbH: Dispositivo para fabricar un componente de material compuesto de fibra, que está unido o que se une a un elemento de montaje, para una pala de rotor de […]

Dispositivo y procedimiento para fabricar un componente, del 25 de Diciembre de 2019, de Senvion GmbH: Dispositivo para fabricar un componente de material compuesto de fibra, que está unido o que se une a un elemento de montaje, para una pala de rotor de […]

Viga compuesta estructural modular, del 11 de Diciembre de 2019, de BLADE DYNAMICS LIMITED: Viga compuesta modular estructural que comprende: un par de bridas modulares de plástico reforzado con fibra que comprenden; un cuerpo formado por una pluralidad […]