Procedimiento y aparato para formar materiales poliméricos de alto impacto, transparentes, libres de distorsión.

Un aparato para formación (10) de una hoja de material polimérico (16),

comprendiendo dicho aparato de formación:

una primer mitad de molde (14) que tiene una pared de fondo (24) y una primer pared lateral (26, 28, 30, 32) que define un primer espacio interior (18), teniendo la primer pared lateral (26, 28, 30, 32) un primer borde periférico externo (34, 36, 38, 40), estando dicho primer borde periférico externo (34, 36, 38, 40) selectivamente contorneado a lo largo de su longitud para definir la forma de extremo del borde periférico de dicha hoja (16);

una segunda mitad de molde (12) que tiene una pared superior (42) y una segunda pared lateral (44, 46, 48, 50) que define un segundo espacio interior (22), teniendo la segunda pared lateral (44, 46, 48, 50) un segundo borde periférico exterior (52, 54, 56, 58) que está contorneado selectivamente a lo largo de su longitud para su alineación correspondiente con el primer borde periférico exterior (34, 36, 38, 40) para facilitar la sujeción de la hoja entre dichas primera y segunda mitades; y

en el que la primera y segunda mitades (14, 12) sujetan selectivamente la hoja entre las mismas y se genera un vacío dentro de uno del primer y segundo espacios interiores (22, 18) para desplazar la hoja en su interior; un mecanismo de enfriamiento (20) colocado operativamente dentro de uno del primero y segundo espacios interiores (22, 18) para enfriar la hoja de un material polimérico desde una primera temperatura al desplazar de manera suficiente la hoja en uno del primer y segundo espacios interiores (18, 22); y

el molde de formación también incluye medios de recorte (88) para recortar los bordes de dicha hoja (16) como se define mediante la forma externa del molde de formación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/025581.

Solicitante: OAKEY, EDWIN J.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3201 Waldeim Port Huron, MI 48060 ESTADOS UNIDOS DE AMERICA.

Inventor/es: OAKEY,EDWIN J, TINNEY,RODNEY M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Refrigeración.

- B29C51/00 B29C […] › Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto.

- B29C51/04 B29C […] › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Termoformación combinada con un preestirado, p. ej. preestirado biaxial.

- B29C51/08 B29C 51/00 […] › Embutido profundo o conformación en moldes de dos partes, es decir, utilizando únicamente medios mecánicos.

- B29C51/10 B29C 51/00 […] › Formación por diferencia de presión, p. ej. en vacío.

- B29C51/26 B29C 51/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C51/32 B29C 51/00 […] › que tienen medios de corte.

- B29C51/42 B29C 51/00 […] › Calentamiento o enfriamiento.

- B29C51/46 B29C 51/00 […] › Medida, control o regulación.

PDF original: ES-2527415_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para formar materiales poliméricos de alto impacto, transparentes, libres de distorsión

Antecedentes y sumario de la invención La presente invención se refiere en general a formar materiales poliméricos y más particularmente a un procedimiento y aparato para formar materiales poliméricos.

Los materiales poliméricos se emplean en una amplia variedad de aplicaciones. Típicamente, materiales poliméricos se utilizan para fabricar paneles transparentes tales como ventanas o parabrisas para diversas aplicaciones incluyendo aeronaves, automóviles, motocicletas, embarcaciones y semejantes. Estas aplicaciones, especialmente aquellas para aeronaves requieren un panel transparente no distorsionado, extremadamente claro, que sea resistente a rayado e impacto.

Tradicionalmente, plástico acrílico se utiliza para formar estos paneles transparentes. Plástico acrílico se nota por sus propiedades ópticas excelentes y resistencia a la intemperie, que tiene sobresaliente resistencia a los efectos de la luz del sol y exposición a los elementos por los largos periodos de tiempo. Sujeto a exposición a largo plazo a los elementos, el plástico acrílico no experimenta significante amarillamiento o cualquier otros cambios significantes en sus propiedades físicas. El plástico acrílico sin embargo, no retiene tanta resistencia al impacto como otros materiales poliméricos y de esta manera se prefiere menos para aplicaciones en donde es de importancia la resistencia al impacto.

El policarbonato es un termoplástico de alto desempeño con las características de alta resistencia al impacto, claridad óptica, resistencia al calor y estabilidad dimensional. El policarbonato por otra parte, no incluye las mismas características de resistencia a la intemperie que el plástico acrílico. Sin embargo, paneles transparentes, ya sea producidos utilizando plástico acrílico o policarbonato, incluyen un revestimiento protector duro para evitar rayado, abrasiones u otras marcas que reducirían la vida útil de servicio del panel transparente. Además, el revestimiento protector duro protege la hoja base, ya sea plástico acrílico o policarbonato, contra degradación de UV. Como resultado, el panel transparente se protege de cualquier degradación, tal como amarillamiento, distorsión y semejantes, aún cuando la hoja base (por ejemplo, policarbonato) de otra forma se degradará de esta exposición. Por lo tanto, es conveniente en la industria el utilizar policarbonato para producir paneles transparentes debido a su alta resistencia al impacto mientras que queda protegido contra degradación de UV por el revestimiento protector que se aplica independientemente del material empleado.

Tradicionalmente, se forman hojas poliméricas de plástico acrílico utilizando moldes que incluyen superficies superior e inferior contorneadas. Las superficies contorneadas definen la forma deseada de la hoja polimérica, directamente contactando a las superficies superior e interior completas de la hoja polimérica. Debido a la dureza de las superficies superior e inferior de la hoja de plástico acrílico, puede formarse de esta manera sin distorsión de las superficies superior e inferior. Sin embargo, las superficies superior e inferior de una hoja de policarbonato no son tan duras y por lo tanto cuando se calientan, pueden distorsionarse ante contacto durante el proceso de formación. Por esta razón, el uso de moldes tradicionales, que directamente contactan las superficies superior e inferior de la hoja polimérica, no son deseables para formar hojas de policarbonato. Moldes tradicionales han incrementado el potencial para distorsionar la superficie de la hoja de policarbonato, de esta manera produciendo un número incrementado de paneles rechazados y elevando los costos de producción.

Un aparato para formar artículos a partir de hojas termoplásticas mediante soplado libre sin el uso de moldes se divulga en el documento US 4.257.756. El propósito de este aparato es proporcionar grandes hojas formadas de suficiente espesor con una curvatura lisa parcialmente esférica y con una buena rigidez mecánica.

De acuerdo con esto, la presente invención proporciona un aparato para formar un material polimérico, tal como policarbonato. La presente invención permite formar una hoja de policarbonato sin distorsión de las áreas de visibilidad claves de la hoja. El aparato de la presente invención proporciona un molde de formación incluyendo una primer mitad que tiene una pared de fondo y una primer pared lateral que define un primer espacio interior y un primer borde y una segunda mitad que tiene una pared superior y una segunda pared lateral que define un segundo espacio interior y un segundo borde. La primera y segunda mitades se reúnen para sujetar una hoja de material polimérico entre ellas, para formar la hoja con lo que la hoja se dirige o desplaza con vacío en uno del primero y segundo espacios interiores. Un mecanismo de enfriamiento se coloca dentro de una del primer y segundo espacios interiores y un mecanismo de detección se conecta a una de la primera y segunda mitades para detectar una profundidad de desplazamiento de la hoja dentro de un primer y segundo espacios interiores. El primer borde preferentemente se contornea para definir una forma de extremo de la hoja y el segundo borde se contornea de manera correspondiente para facilitar el acoplamiento de la primera y segunda mitades. Además, el primer borde preferentemente está biselado y el segundo borde correspondientemente biselado para facilitar acoplamiento de la primera y segunda mitades.

Un mecanismo de recorte se proporciona para recortar un perímetro de la hoja a una forma deseada. Un mecanismo

de retención también se proporciona y soporta operativamente por una de la primera y segunda mitades al desplazar la hoja en contacto con uno del primero y segundo bordes de la primera y segunda mitades.

La presente invención además proporciona un procedimiento mejorado para formar una hoja de material polimérico. El procedimiento de la presente invención incluye las etapas de: calentar la hoja a una primer temperatura, retener una hoja entre primera y segunda mitades de molde de un molde de formación, generar un vacío en un lado de la hoja, de esta manera desplazando la hoja a un espacio interior de una de la primera y segunda mitades de molde y enfriando la hoja de la primera temperatura a una segunda temperatura al lograr una profundidad de desplazamiento especificada de la hoja dentro de una de la primera y segunda mitades de molde. El procedimiento preferentemente incluye la etapa de detectar una profundidad de desplazamiento de la hoja dentro de una de la primera y segunda mitades de molde para iniciar el enfriamiento.

Adicionales áreas de aplicabilidad de la presente invención serán evidentes a partir de la descripción detallada que se proporciona a continuación. Habrá de entenderse que la descripción detallada y ejemplos específicos, mientras que indican la realización preferida de la invención, se pretenden para propósitos de ilustración solamente y no se pretende que limiten el alcance de la invención.

Breve descripción de los dibujos La presente invención será más completamente comprendida a partir de la descripción detallada y los dibujos acompañantes, donde:

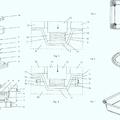

La Figura 1 es una vista en perspectiva de un molde de formación de acuerdo con la presente invención;

La Figura 2 es una vista superior del molde de formación de la Figura 1;

La Figura 3 es una vista lateral de una mitad inferior de molde de formación;

La Figura 4 es una vista seccional del molde de formación que se toma a lo largo de la línea 4-4 de la Figura 2;

La Figura 5A es una vista detallada de un mecanismo de retención del molde de formación;

La Figura 5B es una vista de una realización alternativa de un medio de recorte;

La Figura 6 es una vista en perspectiva de la mitad inferior del molde de formación que tiene apoyando encima una hoja polimérica terminada;

La Figura 7 es una vista en perspectiva del molde de formación que incluye un medio de recorte alternativo; y La Figura 8 es una vista esquemática de una línea de procesamiento para formar el material polimérico.

Descripción detallada de las realizaciones preferidas La siguiente descripción de realizaciones preferidas es simplemente ejemplar en naturaleza y de ninguna manera se pretende que limite la invención, su aplicación, o usos.

Con referencia a las Figuras, se ilustra un molde de formación 10 que incluye mitades superior e inferior 12, 14 que se reúnen para formar una hoja calentada del material polimérico 16 entre ellas. La hoja 16 se retiene dentro de un marco rígido 17 que sujeta... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para formación (10) de una hoja de material polimérico (16) , comprendiendo dicho aparato de formación:

una primer mitad de molde (14) que tiene una pared de fondo (24) y una primer pared lateral (26, 28, 30, 32) que define un primer espacio interior (18) , teniendo la primer pared lateral (26, 28, 30, 32) un primer borde periférico externo (34, 36, 38, 40) , estando dicho primer borde periférico externo (34, 36, 38, 40) selectivamente contorneado a lo largo de su longitud para definir la forma de extremo del borde periférico de dicha hoja (16) ;

una segunda mitad de molde (12) que tiene una pared superior (42) y una segunda pared lateral (44, 46, 48, 50) que define un segundo espacio interior (22) , teniendo la segunda pared lateral (44, 46, 48, 50) un segundo borde periférico exterior (52, 54, 56, 58) que está contorneado selectivamente a lo largo de su longitud para su alineación correspondiente con el primer borde periférico exterior (34, 36, 38, 40) para facilitar la sujeción de la hoja entre dichas primera y segunda mitades; y en el que la primera y segunda mitades (14, 12) sujetan selectivamente la hoja entre las mismas y se genera un vacío dentro de uno del primer y segundo espacios interiores (22, 18) para desplazar la hoja en su interior; un mecanismo de enfriamiento (20) colocado operativamente dentro de uno del primero y segundo espacios interiores (22, 18) para enfriar la hoja de un material polimérico desde una primera temperatura al desplazar de manera suficiente la hoja en uno del primer y segundo espacios interiores (18, 22) ; y el molde de formación también incluye medios de recorte (88) para recortar los bordes de dicha hoja (16) como se define mediante la forma externa del molde de formación.

2. Un aparato para formación (10) de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que la hoja incluye un borde periférico y una porción central, con lo que el primero (34, 36, 38, 40) y segundo bordes (52, 54, 56, 58) soportan selectivamente la hoja con la porción central separada de la primera y segunda mitades de molde (14, 12) .

3. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que el primer borde periférico exterior (34, 36, 38, 40) está biselado y el segundo borde periférico exterior (52, 54, 56, 58) se bisela de manera correspondiente para facilitar la sujeción de la hoja entre la primera y segunda mitades.

4. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que el mecanismo de enfriamiento incluye al menos un ventilador (20) .

5. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, que también comprende un mecanismo de detección (80) conectado fijamente a una de la primera y segunda mitades (14, 12) para detectar una profundidad de desplazamiento de la hoja dentro de uno del primer y segundo espacios interiores (22, 18) .

6. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 5, en el que el mecanismo de detección (80) comprende un láser conectado fijamente a una de la primera y segunda mitades (14, 12) para generar un haz de luz láser (84) a través de uno del primero y segundo espacios interiores (22, 18) y un sensor para detectar la interrupción del haz dentro de uno del primero y segundo espacios interiores (22, 18) .

7. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 6, en el que dicho mecanismo de detección (80) también comprende un reflector (86) para reflectar dicho haz de luz láser (84) en cualquiera de dicho primer y segundo espacios interiores (22, 18) .

8. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, que además comprende: un mecanismo de retención (62) sostenido operativamente por una de la primera y segunda mitades (14, 12) , para presionar la hoja en contacto con uno del primero y segundo bordes periféricos exteriores (34, 36, 38, 40, 52, 54, 56, 58) de la primera y segunda mitades (14, 12) .

9. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 8, en el que el mecanismo de retención (62) comprende: un pasador de retención (68) colocado deslizablemente dentro de una cavidad (64) de una de la primera y segunda mitades (14, 12) , y que incluye una porción de pasador (70) deslizable a través de una abertura (65) de uno del primer y segundo bordes periféricos exteriores (52, 54, 56, 58, 34, 36, 38, 40) ; y un resorte (74) colocado operativamente dentro de la cavidad (64) para presionar el pasador de retención (68) con lo que la porción de pasador (70) se extiende hacia fuera a través de la abertura (65) .

10. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que el mecanismo de recorte (88) comprende una cuchilla (90) dispuesta respecto a un perímetro de una de la primera y segunda mitades (14, 12) para recortar el perímetro de la hoja (16) al acoplarse con la otra de la primera y segunda

mitades (14, 12) .

11. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que el mecanismo de recorte (88) comprende una serie de cuchillas (90) dispuestas alrededor de un perímetro de una de la primera y segunda mitades (14, 12) , en el que cada una de las cuchillas (90) incluye un borde de corte en ángulo, proporcionando de esta manera una serie de secciones de recorte progresivas sobre el perímetro.

12. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que el mecanismo de recorte (88) comprende un aparato de recorte con láser orbital respecto al perímetro.

13. Un aparato para formación de una hoja de material polimérico (16) de acuerdo con la reivindicación 1, en el que el mecanismo de recorte (88) comprende un aparato de recorte con chorro de agua orbital respecto al perímetro.

14. Un procedimiento para formar una hoja de material polimérico (16) , que comprende las etapas de:

calentar la hoja (16) a una primera temperatura (210, 220, 230) ;

retención de la hoja (16) entre la primera y segunda mitades de molde (14, 12) de un molde de formación (10) con la hoja (16) soportada a lo largo de un borde periférico exterior que está sujeta entre la primera mitad de molde (14) que tiene una parte de pared inferior y una primera pared lateral (26, 28, 30, 32) que define un primer espacio interior (18) , teniendo dicha pared lateral (26, 28, 30, 32) tiene primer borde periférico exterior (34, 36, 38, 40) , respectivamente, dicho primer borde periférico exterior (34, 36, 38, 40) contorneado selectivamente a lo largo de su longitud para definir la forma de extremo del borde periférico de dicha hoja (16) , una segunda mitad de molde (12) que define un segundo espacio interior (22) que tiene un segundo borde exterior periférico (52, 54, 56, 58) de dicho segundo borde exterior periférico (52, 54, 56, 58) que está contorneado selectivamente a lo largo de su longitud para su alineación correspondiente con el primer borde exterior periférico (34, 36, 38, 40) ; para facilitar la sujeción de la hoja entre dicha primera y segunda mitades;

recortar los bordes de dicha hoja (16) a una forma deseada por medio de recorte incluido en el molde de formación;

generar un vacío en un lado de la hoja desplazando de ese modo la hoja en un espacio interior (18, 22) de una de dichas primera y segunda mitades de molde (14, 12) , mientras que una parte central de la hoja (16) permanece apoyada en relación separada de dichas primera y segunda mitades de molde (14, 12) ; y enfriar la hoja (16) desde dicha primera temperatura a una segunda temperatura al conseguir una profundidad de desplazamiento especificada de la hoja (16) dentro de una de dichas primera y segunda mitades de molde (14, 12) .

15. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, que comprende además la etapa de detectar una profundidad de desplazamiento de la hoja dentro de una de dichas primera y segunda mitades de molde (14, 12) para iniciar dicho enfriamiento.

16. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 15, en el que dicha detección de dicha profundidad de desplazamiento se consigue utilizando un láser y un sensor (82) .

17. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, en el que dicho recorte de dicho perímetro se consigue utilizando una cuchilla (90) dispuesta alrededor de un perímetro de una de dichas primera y segunda mitades de molde (14, 12) para recortar dicho perímetro de la hoja al retener la hoja entre dicha primera y segunda mitades (14, 12) .

18. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, en el que dicho recorte de dicho perímetro se consigue utilizando una serie de aspas (90) dispuestas alrededor de un perímetro de una de dichas primera y segunda mitades (14, 12) , en el que cada una de dichas aspas (90) incluye un borde de corte en ángulo (92) , proporcionando de este modo una serie de secciones de recorte progresivos a lo largo de dicho perímetro.

19. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, que comprende además las etapas de: aliviar dicho vacío de dicho un lado de la hoja (16) ; retirar una de dichas primera y segunda mitades de molde (14, 12) de la otra de dichas primera y segunda mitades de molde (14, 12) ; y retirar dicha hoja (16) de dicho molde de formación (10) .

20. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, en el que dicha primera temperatura es mayor que o igual a una temperatura de transición vítrea de la hoja y menos de una temperatura de fusión de la hoja.

21. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, en el que dicha segunda temperatura es menor que una temperatura de transición vítrea de la hoja.

22. Un procedimiento para formar una hoja de material polimérico (16) de acuerdo con la reivindicación 14, en el que dicho calentamiento de la hoja se produce en etapas (210, 220, 230) .

Patentes similares o relacionadas:

Vaso o cápsula, del 25 de Marzo de 2020, de PACCOR Packaging GmbH: Vaso o cápsula embutidos a partir de una película de plástico o un recorte de plástico con un fondo y una pared circunferencial, caracterizados porque […]

Dispositivo de molde de termoconformado por aspiración, procedimiento de fabricación que lo utiliza y elemento fabricado, del 18 de Marzo de 2020, de SMRC Automotive Holdings Netherlands B.V: Dispositivo de molde de termoconformado para la realización de una pieza de pared delgada a partir de una hoja de un material termoplástico, comprendiendo el citado […]

Método y sistema para el aislamiento de tubos reforzados, del 30 de Octubre de 2019, de Rilco Manufacturing Company, Inc: Un material de aislamiento reforzado que comprende:

a) una pluralidad de láminas flexibles de material de aislamiento, y cada lámina tiene una pluralidad de huecos […]

Método y sistema para el aislamiento de tubos reforzados, del 30 de Octubre de 2019, de Rilco Manufacturing Company, Inc: Un material de aislamiento reforzado que comprende:

a) una pluralidad de láminas flexibles de material de aislamiento, y cada lámina tiene una pluralidad de huecos […]

Método y aparato para embutir en profundidad una bandeja a partir de un material de lámina, del 7 de Agosto de 2019, de STORA ENSO OYJ: Un método de embutición en profundidad de una bandeja a partir de un material de lámina a base de fibra , comprendiendo el método las […]

Método y aparato para la embutición profunda de una bandeja a partir de un material de lámina, del 31 de Julio de 2019, de STORA ENSO OYJ: Un método de embutición profunda de una bandeja a partir de material de lámina seleccionado de un grupo que consiste en papel, cartoncillo, […]

Método y aparato para la embutición profunda de una bandeja a partir de un material de lámina, del 31 de Julio de 2019, de STORA ENSO OYJ: Un método de embutición profunda de una bandeja a partir de material de lámina seleccionado de un grupo que consiste en papel, cartoncillo, […]

Bandeja de papel de embutición profunda, método y aparato para fabricarla y envase de producto en forma de bandeja, del 17 de Julio de 2019, de STORA ENSO OYJ: Un método de fabricación de una bandeja de cartón por embutición profunda, comprendiendo el método las etapas de colocar una pieza en bruto de cartulina […]

Hoja de resina para conformado en frío y artículo conformado en frío, del 22 de Abril de 2019, de SHIKOKU KAKOKI CO., LTD: Hoja de resina para el conformado en frío que se usa para producir un producto conformado en frío que se fija a un producto conformado de resina, […]

Dispositivo de molde de conformación térmica y procedimiento de fabricación que lo utiliza, del 22 de Noviembre de 2017, de Reydel Automotive B.V: Dispositivo de molde de conformación térmica para la realización de una pieza de pared delgada a partir de una lámina de material termoplástico, comprendiendo dicho dispositivo […]