PANEL AISLANTE TERMO-ACÚSTICO, CONDUCTO AUTOPORTANTE PARA CONDUCCIÓN DE AIRE QUE COMPRENDE DICHO PANEL Y PROCESO PARA OBTENER DICHO PANEL.

Panel aislante termo-acústico, conducto autoportante para conducir flujos de aire que comprende dicho panel y proceso para obtener dicho panel,

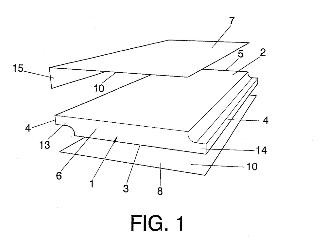

que comprende un núcleo (1) que consiste en una placa de lana mineral que presenta una primera superficie principal (2) y una segunda superficie principal (3), dos bordes laterales (4), un borde delantero (5) y un borde trasero (6); comprendiendo además una primera capa de revestimiento (7) fijada de manera alternativa a la primera superficie principal (2) o a una capa de revestimiento no tejida (9) fijada previamente a dicha primera superficie principal (2), donde dicha primera capa de revestimiento (7) consiste en un material tejido; comprendiendo además el panel una capa adhesiva (10) que fija la primera capa de revestimiento (7) a la primera superficie principal (2) o a la capa de revestimiento no tejida (9); donde la capa adhesiva (10) comprende una película adhesiva continua (11) que presenta un estado consolidado en condiciones ambientales y un grosor sustancialmente uniforme.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931041.

Solicitante: URSA INSULATION, S.A.

Nacionalidad solicitante: España.

Inventor/es: URIZ SOLA,PEDRO, PEREZ PUYUELO,OSCAR, PASALAIGUA HUGUET,JORDI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B5/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › siendo otra capa asimismo fibrosa o filamentosa.

- B32B5/28 B32B 5/00 […] › impregnada de materia plástica o cubierta con una materia plástica.

- E04B1/90 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 1/00 Construcciones en general; Estructuras que no se limitan a los muros, p. ej. tabiques, pisos, techos, ni tejados (andamiajes, encofrados E04G; estructuras adaptadas únicamente a edificios para usos particulares, proyecto general de los edificios, p. ej. coordinación modular E04H; elementos particulares de los edificios, ver los grupos correspondientes a estos elementos). › en forma de losas.

- E04F17/04 E04 […] › E04F TRABAJOS DE ACABADO DEL EDIFICIO, p. ej. ESCALERAS, REVESTIMIENTOS DE SUELOS (ventanas, puertas E06B). › E04F 17/00 Fundas verticales; Conductos, p. ej. para secado (tubos en general F16L; sistemas de canalización F17D). › Conductos para aire.

Fragmento de la descripción:

Panel aislante termo-acústico, conducto autoportante para conducción de aire que comprende dicho panel y proceso para obtener dicho panel. Campo técnico de la invención

La presente invención se refiere a un panel aislante termo-acústico que comprende un núcleo de lana mineral cubierto en una primera superficie principal o en una capa de revestimiento no tejida fijada previamente a dicha primera superficie principal por una primera capa de revestimiento adherida al núcleo mediante una capa adhesiva que comprende una película continua que presenta un estado consolidado y un grosor sustancialmente uniforme. La invención también se refiere a un conducto autoportante para conducción de aire que comprende dicho panel y, además, a un proceso para obtener dicho panel.

La invención tiene aplicación, en particular, en la fabricación de conductos autoportantes aislados de aire acondicionado utilizados en el transporte de aire u otros gases. Antecedentes de la invención

Los paneles aislantes fabricados con lana mineral se conocen en el estado de la técnica, en particular para la construcción de conductos autoportantes de aire acondicionado. Dichos tubos y conductos se utilizan para transportar aire en los sistemas de calefacción, ventilación y aire acondicionado de los edificios, conocidos por su acrónimo en inglés como sistemas HVAC (heating, ventilation and air conditioning) . En muchas aplicaciones, los conductos se construyen a partir de una placa de aislamiento para utilizarse como diseños autoportantes.

Normalmente, dichos paneles comprenden un núcleo de lana de vidrio aislante cubierto generalmente por ambas caras con revestimientos de diferente naturaleza sobre su superficie principal interior y exterior que comprenden, por ejemplo, tejidos de vidrio, papeles kraft, láminas de aluminio, estructuras estratificadas de aluminio con malla de vidrio, etc.

El recubrimiento de la superficie principal interior proporciona una superficie plana que reduce las pérdidas de carga en el flujo del aire. También reduce el riesgo de acumular partículas de suciedad sobre la superficie interior de los conductos. La posibilidad de erosión provocada por partículas y la emisión de partículas también es menor.

En particular, la utilización de tejidos de vidrio adheridos sobre los núcleos aislantes que forman los paneles de lana de vidrio mencionados proporciona la superficie dispuesta sobre la cara interior del conducto, como resultado de la distribución de perforaciones entre los hilos, con una buena absorción acústica y garantizando una superficie plana, donde hay menos problemas de acumulación de partículas de suciedad.

También se sabe que la incorporación en estos panales de lana de vidrio de un material no tejido, generalmente un velo de vidrio, entre la superficie interior principal y el recubrimiento superior interno tiene un efecto positivo. Proporciona al panel una mayor rigidez.

Además, los paneles tienen dos superficies de borde laterales longitudinales. Una superficie de borde lateral presenta un mecanizado machihembrado con forma de hembra. La otra superficie de borde lateral presenta un mecanizado machihembrado con forma de macho. Cuando los conductos se construyen a partir de estos paneles, los conductos resultantes presentan en uno de sus extremos un mecanizado con forma de hembra y en el otro un mecanizado con forma de macho, lo que permite conectar los conductos fácilmente.

Opcionalmente, el recubrimiento interior de los paneles puede extenderse hasta rebordear el mecanizado del macho. Este tipo de diseño ya está descrito, entre otros documentos, en los modelos de utilidad españoles números ES-1042130-U y ES-1046544-U, así como en la solicitud de patente francesa número FR-0107298-A.

La rigidez de los tejidos de vidrio hace que sea necesaria una alta resistencia a la tracción de la superficie adhesiva, especialmente cuando ese material tejido va a envolver además el borde mecanizado como macho que está en uno de los bordes laterales del panel.

Tradicionalmente, la adhesión de tejidos de vidrio sobre la superficie de los núcleos de lana mineral, con

o sin una capa de recubrimiento de una naturaleza similar a dicho núcleo y que es normalmente un velo de vidrio no tejido, se suele llevar a cabo mediante adhesivos líquidos, tales como plásticos de unión por calor, por ejemplo polietileno (PE) , pegamento de base acuosa u otro aglutinante de diferente naturaleza, compatible con el material aislante del núcleo, y con

o sin la aplicación de calor. Como alternativa, los adhesivos para pegar los tejidos de fibra de vidrio a la superficie principal interior del panel de lana de vidrio o al recubrimiento no tejido que está sobre la superficie principal interior, son, por ejemplo, adhesivos acrílicos.

Según este procedimiento, el adhesivo se crea y se aplica durante el proceso de producción de paneles en estado líquido, en particular después del horno de curado ya sea en la parte superior del núcleo de aislamiento o en la parte inferior del tejido de fibra de vidrio, por ejemplo, rociando el adhesivo como un líquido sobre dichas superficies. El tejido de vidrio se coloca sobre el núcleo de lana de vidrio después del horno de curado y el tejido de vidrio se fija al núcleo cuando pase a través de medios de calentamiento, tales como rodillos de calentamiento o placas de calentamiento.

El principal inconveniente de la solución descrita anteriormente es que el aglutinante utilizado, por ejemplo polietileno o cualquier otro adhesivo líquido, se extrude o se escapa a través de los espacios entre los hilos del tejido de vidrio debido a su fluencia. Por lo tanto, cuando la fijación del tejido de vidrio ha terminado, sobre la superficie cubierta por el tejido de vidrio aparecen pequeñas partículas sólidas en forma de gotas que pueden llegar a desprenderse. Estas partículas pueden erosionarse por el flujo de aire y emitirse al espacio que el conducto está ventilando o acondicionando. Además, este efecto negativo reduce la absorción acústica. El recubrimiento de los bordes laterales, por ejemplo del borde mecanizado como macho, tampoco puede realizarse.

Además, la distribución del adhesivo es bastante aleatoria y la cantidad de adhesivo que se aplica por unidad de superficie no puede controlarse de manera muy precisa, siendo la distribución del adhesivo irregular sobre el conjunto de la superficie del núcleo de aislamiento. Además, la utilización de tejidos de vidrio con un tamaño de malla poco denso definido por el número de filamentos por unidad de longitud, normalmente hasta 10 por cm, fomenta que el adhesivo líquido se extruda o se escape a través de los espacios entre los hilos del tejido de vidrio.

Un primer intento para solucionar este problema consiste en utilizar procesos para pegar el tejido de vidrio mediante el mismo aglutinante, u otro similar, de la lana de vidrio, normalmente una resina termoendurecible, incorporándose el tejido de vidrio antes de la etapa de curar la resina aglutinante del núcleo aislante.

De acuerdo con esto, se crea y se aplica una película adhesiva en estado líquido durante el proceso de producción de los paneles. Con el fin de producir un panel de lana de vidrio es preciso introducir el aglutinante en el proceso para formar la estructura reticular de las fibras y, por último pero no menos importante, para formar el producto final. Si el tejido de vidrio se coloca sobre el núcleo de lana de vidrio antes del horno de curado, el tejido de vidrio se fija al núcleo cuando pase a través de dicho horno de curado.

Sin embargo, este proceso tiene la desventaja de que la resistencia de pegado no es suficiente para permitir la envoltura del borde longitudinal macho.

Asimismo, la distribución del adhesivo es bastante aleatoria y la cantidad de adhesivo que se aplica por unidad de superficie no puede controlarse de manera muy precisa y la distribución es irregular en la superficie del núcleo de aislamiento. Además, la utilización de tejidos de vidrio con un tamaño de malla poco denso definido por el número de filamentos, normalmente hasta 10 por cm, fomenta que el adhesivo líquido se extruda o se escape a través de los espacios entre los hilos del tejido de vidrio.

Por otro lado, un segundo modo de resolver este mismo problema puede encontrarse en el modelo de utilidad español número ES-1070640-U. La solución consiste en utilizar un tejido de vidrio particular...

Reivindicaciones:

1. Panel aislante termo-acústico que comprende al menos:

un núcleo (1) que consiste en una placa de lana mineral que presenta una primera superficie principal

(2) y una segunda superficie principal (3) , dos bordes laterales (4) , un borde delantero (5) y un borde trasero (6) ;

una primera capa de revestimiento (7) fijada de manera alternativa a la primera superficie principal

(2) o a una capa de revestimiento no tejida (9) fijada a dicha primera superficie principal (2) , en el que dicha primera capa de revestimiento (7) consiste en un material tejido; y

una capa adhesiva (10) que fija la primera capa de revestimiento (7) a la primera superficie principal (2)

o a la capa de revestimiento no tejida (9) ; caracterizado porque la capa adhesiva (10) comprende una película ad

hesiva continua (11) que presenta un estado consolidado en condiciones ambientales, y presentando dicha capa adhesiva (10) un grosor sustancialmente uniforme.

2. Panel aislante termo-acústico según la reivindicación 1, en el que la película adhesiva continua (11) se aplica directamente a la primera capa de revestimiento (7) .

3. Panel aislante termo-acústico según la reivindicación 1, en el que la capa adhesiva (10) consiste en una cinta adhesiva continua de doble cara formada por una estructura laminada que presenta una capa portadora (12) en el medio, una película adhesiva continua

(11) sobre una superficie superior de la capa portadora (12) y una película adhesiva continua (11) sobre una superficie inferior de la capa portadora (12) , presentando ambas películas adhesivas continuas (11) un estado consolidado en condiciones ambientales y un grosor uniforme.

4. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que uno de los bordes laterales (4) presenta un borde mecanizado con forma de macho (13) y el borde lateral (4) opuesto presenta un borde mecanizado con forma de hembra (14) .

5. Panel aislante termo-acústico según la reivindicación 4, en el que el borde mecanizado con forma de macho (13) está envuelto por la primera capa de revestimiento (7) .

6. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que una segunda capa de revestimiento (8) está fijada de manera alternativa a la segunda superficie principal (3) o a una capa de revestimiento no tejida (9) fijada a dicha segunda superficie principal (3) .

7. Panel aislante termo-acústico según la reivindicación 6, en el que la fijación de la segunda capa de revestimiento (8) se lleva a cabo mediante una capa adhesiva (10) que comprende una película adhesiva continua (11) que presenta un estado consolidado en condiciones ambientales, presentando dicha capa adhesiva (10) un grosor sustancialmente uniforme.

8. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que el grosor de la película adhesiva continua (11) varia entre 9 y 320 μm.

9. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que la primera capa de revestimiento (7) consiste en un tejido de vidrio.

10. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que la primera capa de revestimiento (7) tiene una densidad de entre 50 y 250 g/m2 y presenta un número de filamentos por unidad de longitud que es inferior a 10 filamentos por cm.

11. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que la película adhesiva continua (11) consiste en un adhesivo termosellable, especialmente un polietileno, o en una resina acrílica.

12. Panel aislante termo-acústico según la reivindicación 11, en el que la película adhesiva continua

(11) es un adhesivo termosellable y su densidad superficial varia entre 10 y 200 g/m2.

13. Panel aislante termo-acústico según la reivindicación 11, en el que la capa adhesiva (10) es un adhesivo acrílico y su densidad superficial varia entre 30 y 350 g/m2.

14. Panel aislante termo-acústico según cualquiera de las reivindicaciones anteriores, en el que el núcleo

(1) consiste en una placa de lana de vidrio.

15. Conducto autoportante para conducir flujos de aire que comprende al menos un panel según cualquiera de las reivindicaciones anteriores, en el que la primera superficie principal (2) del panel es la superficie interior del conducto y la segunda superficie principal (3) del panel es la superficie exterior del conducto.

16. Conducto autoportante según la reivindicación 15, en el que uno de los bordes laterales (4) de un primer panel presenta un borde mecanizado con forma de macho (13) y uno de los bordes laterales (4) de un segundo panel presenta un borde mecanizado con forma de hembra (14) configurados para permitir el ensamblado longitudinal de dos elementos de conducto formados a partir de dicho primer y dicho segundo paneles.

17. Procedimiento para obtener un panel según cualquiera de las reivindicaciones1a14, caracterizado porque la primera capa de revestimiento (7) está fijada a la primera superficie principal (2) o a la capa de revestimiento no tejida (9) antes de que el panel se haya cortado transversalmente.

18. Procedimiento para obtener un panel según la reivindicación 17, en el que la capa adhesiva (10) está fijada a la primera capa de revestimiento (7) antes de que dicha primera capa de revestimiento (7) se utilice para revestir el panel.

19. Procedimiento para obtener un panel según cualquiera de las reivindicaciones 17 y 18, en el que la capa adhesiva (10) se aplica a la primera capa de revestimiento (7) como una película adhesiva continua

(11) que presenta sustancialmente un grosor uniforme.

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Estructuras de gradiente de composición y de múltiples capas con propiedades de amortiguación mejoradas, del 18 de Marzo de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto estructural curado o sin curar que comprende un componente estructural; un componente de resina; y una capa intermedia […]

Material para radomos y procedimiento para elaborar el mismo, del 11 de Marzo de 2020, de DSM IP ASSETS B.V.: Un material que comprende al menos un componente estratificado que contiene fibras de polietileno de peso molecular ultraalto que forman una tela, en donde el componente […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Membrana de separación con una adhesión mejorada y proceso para obtenerla, del 27 de Noviembre de 2019, de TEMA - TECHNOLOGIES AND MATERIALS SRL: Membrana del tipo separador con adhesión mejorada, de material plástico, compuesta de una lámina extruida del tipo protuberante e impermeable […]

Componente estructural que forma una fuente de alimentación eléctrica, componente estructural con un dispositivo de transmisión eléctrica, procedimiento para proporcionar un componente estructural que forma una fuente de alimentación eléctrica y/o un dispositivo de transmisión eléctrica, sistema de cableado eléctrico y componente de aeronave, del 20 de Noviembre de 2019, de Airbus Operations GmbH: Componente estructural que comprende: un laminado compuesto constituido por una pluralidad de capas de fibras de carbono , en el que las […]