Método para obtener propiedades mecánicas mejoradas en moldeos de aluminio reciclado libres de fases beta con forma de plaqueta.

Un proceso para la preparación de una aleación de aluminio que contiene hierro,

libre de fase beta con forma de plaqueta primaria de tipo Al5FeSi en la estructura solidificada que presenta la siguiente composición (cantidades expresadas en % en peso con respecto al peso total de la aleación):

Si 6,00 - 9,50

Fe 0,15 - 0,60

Mn 0,04 - 0,60

Mg 0,20 - 0,70

Cr 0,01 - 0,60

Ti 0,05 - 0,30

Sr y/o Na 0,001 - 0,25

V 0,00 - 0,60

Cu 0,01- 0,25

Ni 0,01 - 0,1

Zn 0,01 - 0,1

siendo el equilibrio Al e impurezas inevitables,

en el que la aleación de aluminio que contiene hierro presenta una composición que se caracteriza por que la cantidad total de Mn y Cr, en porcentaje en peso (% en peso), es igual o mayor de un 50 % de la cantidad de Fe, o en el que la aleación de aluminio que contiene hierro presenta una composición que se caracteriza por que la cantidad total de Mn, Cr y V, en porcentaje en peso (% en peso), es igual o mayor de un 50 % de la cantidad de Fe, que comprende la adición de cualquiera de Mn y Cr, o Mn y Cr y V, a la composición de base de un lingote de AlSi7Mg secundario de segunda fusión.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10382360.

Solicitante: CASA MARISTAS AZTERLAN.

Nacionalidad solicitante: España.

Inventor/es: ALFARO ABREU,IGNACIO, FERNANDEZ CALVO,ANA ISABEL, NIKLAS,ANDREA, ANZA ORTIZ DE APODACA,Iñigo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C1/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por fusión.

- C22C1/03 C22C 1/00 […] › utilizando aleaciones maestras.

- C22C21/04 C22C […] › C22C 21/00 Aleaciones basadas en aluminio. › Aleaciones modificadas de aluminio-silicio.

- C22F1/043 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aleaciones con silicio como segundo constituyente mayor.

PDF original: ES-2507865_T3.pdf

Fragmento de la descripción:

Método para obtener propiedades mecánicas mejoradas en moldeos de aluminio reciclado libres de fases beta con forma de plaqueta

Campo de la invención

La presente invención se refiere a aleaciones de aluminio, más particularmente, se refiere a moldeos de aleación de aluminio apropiados como componentes por ejemplo en vehículos, máquinas y aplicaciones eléctricas, que requieren una elevada resistencia y valores elevados de estiramiento entre otras propiedades. La presente invención también se refiere a un proceso para su preparación a partir de aleaciones de aluminio reciclado con el fin de obtener un moldeo de aluminio reciclado libre de fases beta con forma de plaqueta.

Antecedentes de la invención

Las aleaciones de aluminio se usan ampliamente en diversas aplicaciones por ejemplo como componentes en aplicaciones de automoción, aeroespaciales, máquinas industriales y aplicaciones eléctricas, etc., debido a sus excelentes propiedades mecánicas así como también otras propiedades tecnológicas tales como resistencia a la corrosión y menor tendencia a la fisuración en caliente.

Para la fabricación de aleaciones de aluminio existen básicamente dos métodos diferentes que difieren en las materias primas: la producción primaria (aleación primaria) que es de minerales ricos en aluminio (bauxita) y el reciclaje de aluminio (aleación secundaria) cuya materia prima es escoria y otros residuos ricos en aluminio.

La producción de la aleación primaria consiste básicamente en reducir el óxido presente en la bauxita mejorando la pureza de aluminio por medio de electrolisis. El inconveniente más importante de este método es la elevada cantidad de energía (de 14 a 15 Kwh/kg) que se necesita para producir aluminio, mientras en el método de reciclaje de aluminio los costes son de aproximadamente 0, 5-0, 75 Kwh/kg, que es más bajo de un 5 % de la producción primaria.

Actualmente, las aleaciones de AlSiMg son unas de las aleaciones de moldeo de aluminio más comunes para piezas de alta seguridad, tales como componentes de automoción o aeroespaciales, que requieren elevadas propiedades mecánicas. Esta aleación presenta también elevada ductilidad debido al bajo contenido de impurezas y a la adición de elementos tales como Ti o Sr que refinan y modifican la micro-estructura, respectivamente. Las aleaciones de AlSiMg se usan ampliamente para moldeos producidos en moldes de cubierta y permanentes de arena.

El elevado contenido de impurezas, especialmente el elevado contenido de hierro, en las aleaciones secundarias (aluminio reciclado) se considera una desventaja principal. El contenido de hierro aumenta en el aluminio reciclado después de cada fusión posterior; su eliminación o reducción es técnicamente muy compleja y bastante cara, no siendo económicamente viable.

La microestructura de las aleaciones de AlSiMg presenta dendritas de alfa aluminio y Al-Si eutéctico y otras fases inter-metálicas entre las cuales se pueden destacar las ricas en hierro. El hierro se conoce bien por ser la impureza más común y perjudicial en las aleaciones de aluminio en cuanto a propiedades mecánicas, favoreciendo la aparición de fases ricas en hierro inter-metálicas frágiles durante la solidificación. La fase beta con forma de plaqueta (Al5FeSi) es la más perjudicial, ya que se sabe que la ductilidad y la tenacidad disminuyen de forma significativa. Por tanto, recientemente se ha desarrollado un interés creciente por el desarrollo de métodos para producir aleaciones de aluminio reciclado mejoradas en las cuales la formación de la fase beta se reduce y, de este modo, se mejoran las propiedades mecánicas.

Entre los diferentes métodos mencionados anteriormente, la neutralización química es la técnica más usada hasta el momento. La estrategia está basada en la inhibición de la morfología de las plaquetas favoreciendo la precipitación de la fase de tipo Al15Fe3Si2 con la adición de un elemento de neutralización (Mn, Cr, Co y Be) y en algunos casos controlando la condición de cristalización.

Otros métodos están basados en la selección de materias primas con bajo contenido de hierro o en la dilución con aluminio primario puro. Otros métodos se refieren a la fusión por estufado y la sedimentación de las fases intermetálicas ricas en hierro por medio del denominado lodo. No obstante, todos estos métodos tienen como resultado pérdidas considerables de aluminio (de aproximadamente un 10 %) y, por tanto, son inaceptables.

La patente WO 97/13882 divulga un método para producir aleaciones de AlSi que contienen hierro, en particular aleaciones de Al-Si-Mn-Fe. Las propiedades mecánicas de las aleaciones de Al anteriormente mencionadas con contenidos de hierro entre un 0, 4 y un 2, 0 % en peso se pueden mejorar por medio del control de la morfología de los precipitados inter-metálicos que contienen hierro. Se ha descubierto que es preciso evitar la precipitación de la fase beta con forma de plaqueta (β-Al5FeSi) por medio de una precipitación primaria de la fase de tipo Al8Fe2Si hexagonal que, a su vez, es menos nociva. El método comprende controlar además la condición de la cristalización

por medio de la adición de uno o más elementos tales como Ti, Zr, Sr, Na y Ba.

A pesar de la variedad de métodos en el estado de la técnica, existe todavía la necesidad de proporcionar un método para obtener moldeos de aluminio reciclado, con propiedades mecánicas próximas a las obtenidas en las aleaciones primarias, pero a costes de producción mucho menores. El método está basado en la obtención de moldeos de fases beta con forma de plaqueta por medio del uso de aluminio reciclado con elevado contenido de hierro.

Breve descripción de las figuras

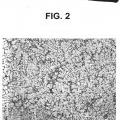

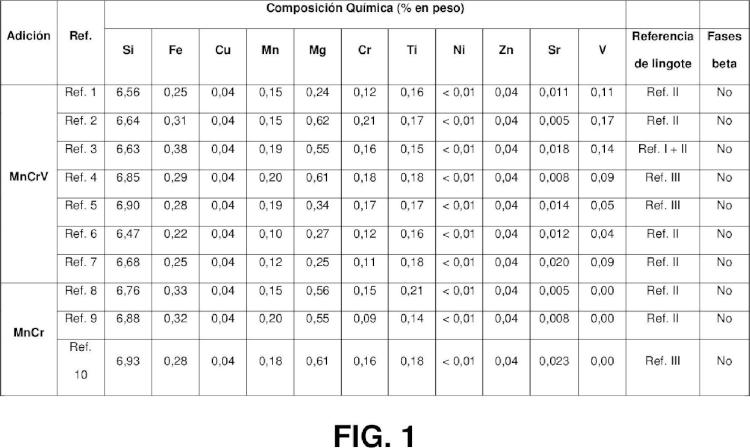

Figura 1. Tabla que muestra la composición química de aleaciones de AlSi7Mg con adiciones de Mn, Cr y V a lingotes reciclados (Composición de Base) .

Figura 2: Moldeo de ensayo de tracción usado para evaluar las propiedades mecánicas.

Figura 3: Vista general de aleación de AlSi7Mg secundaria con adiciones de Mn, Cr y V, correctamente desgasificada, que no presenta porosidad.

Figura 4: Micro-fotografías ópticas que muestran las fases inter-metálicas ricas en hierro: a) fase de β-Al5FeSi con forma de plaqueta en una aleación de AlSi7Mg secundaria sin adiciones de Mn, Cr o V, b) fases-α con forma globular en la aleación de AlSi7Mg secundaria con adiciones de Mn, Cr y V.

Figura 5: Imágenes electrónicas de retro-dispersión y espectro EDX de tres aleaciones de AlSi7Mg secundarias diferentes que muestran diferentes precipitados intermetálicos ricos en hierro (β-Al5FeSi, α-Al15 (Fe, Mn, Cr, V) 3Si2) dependiendo del elemento de formación de aleación añadido (Mn, Cr, V) ; a) sin elementos de aleación; b) con adiciones de Mn y Cr y c) con adiciones de Mn, Cr y V.

Descripción de la invención

La presente invención que se proporciona en las reivindicaciones se refiere a una aleación de aluminio que contiene hierro, en lo sucesivo denominada aleación de la invención, que está libre de fase beta con forma de plaqueta primaria de tipo Al5FeSi en la estructura solidificada que presenta las siguientes composiciones (cantidades expresadas en porcentaje en peso, % en peso con respecto al peso total de la aleación) :

Si 6, 00 -9, 50 Fe 0, 15 -0, 60 Mn 0, 04 -0, 60 Mg 0, 20 -0, 70 Cr 0, 01 -0, 60 Ti 0, 05 -0, 30 Sr y/o Na 0, 001 -0, 25 V 0, 00 -0, 60 Cu 0, 01-0, 25 Ni 0, 01 -0, 1 Zn 0, 01 -0, 1

siendo el equilibrio Al e impurezas inevitables.

La aleación de aluminio que contiene hierro de la invención presenta una composición que se caracteriza por que la cantidad de Mn más Cr en porcentaje en peso es igual o mayor que un 50 % de la cantidad de Fe.

La aleación de aluminio que contiene hierro de la invención presenta una composición que se caracteriza por que la cantidad de Mn más Cr más V en porcentaje en peso es igual o mayor que un 50 % de la cantidad de Fe.

En una realización particular adicional, la aleación de aluminio que contiene hierro de la invención presenta un 45 contenido de Fe de 0, 15 -0, 40 % en porcentaje en peso y una cantidad de Mn más Cr más V comprendido entre 0, 15 -0, 40 % en peso.

En un aspecto preferido, la presente invención se refiere a un proceso para la preparación de la aleación de aluminio de la invención que comprende las etapas siguientes:

a) fundir un lingote de AlSi7Mg secundario a partir de aluminio reciclado. b) añadir los elementos de formación de aleación:

(i) Mn + Cr o 55 (ii) Mn+Cr+V

en cantidades apropiadas c) añadir un refinador de grano y un agente de modificación de silicio eutéctico.

... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la preparación de una aleación de aluminio que contiene hierro, libre de fase beta con forma de plaqueta primaria de tipo Al5FeSi en la estructura solidificada que presenta la siguiente composición (cantidades 5 expresadas en % en peso con respecto al peso total de la aleación) :

Si 6, 00 -9, 50 Fe 0, 15 -0, 60 Mn 0, 04 -0, 60 Mg 0, 20 -0, 70 Cr 0, 01 -0, 60 Ti 0, 05 -0, 30 Sr y/o Na 0, 001 -0, 25 V 0, 00 -0, 60 Cu 0, 01-0, 25 Ni 0, 01 -0, 1 Zn 0, 01 -0, 1

siendo el equilibrio Al e impurezas inevitables, en el que la aleación de aluminio que contiene hierro presenta una composición que se caracteriza por que la cantidad total de Mn y Cr, en porcentaje en peso (% en peso) , es igual o mayor de un 50 % de la cantidad de Fe, o en el que la aleación de aluminio que contiene hierro presenta una composición que se caracteriza por que la cantidad total de Mn, Cr y V, en porcentaje en peso (% en peso) , es igual o mayor de un 50 % de la cantidad de Fe, que comprende la adición de cualquiera de Mn y Cr, o Mn y Cr y V, a la composición de base de un lingote de AlSi7Mg secundario de segunda fusión.

2. Un proceso de acuerdo con la reivindicación 1, en el que la aleación de aluminio que contiene hierro presenta una composición que se caracteriza por que el contenido de Fe es de un 0, 15 -0, 40 % en peso y la cantidad de Mn, Cr y V, juntos, está comprendida entre un 0, 15 -0, 40 % en peso.

3. Un proceso de acuerdo con la reivindicación 1, en el que los elementos de formación de la aleación se añaden como elementos puros o en forma de aleaciones maestras.

4. Un proceso de acuerdo con una cualquiera de las reivindicaciones 1 a 3, que además comprende las siguientes etapas:

c) añadir un refinador de grano y un agente de modificación de silicio eutéctico d) someter la aleación fundida obtenida en la etapa c) a un proceso de desgasificación e) introducir la aleación fundida desgasificada en un molde f) colar la solidificación en el interior del molde g) colar la extracción a partir del molde.

5. Un proceso para preparar un moldeo de aleación de aluminio que comprende someter un moldeo solidificado, tal y como se obtiene de acuerdo con el proceso de la reivindicación 4, a un tratamiento térmico T6.

25. 300 MPa, un límite aparente de fluencia de entr.

19. 230 MPa y valores de estiramiento entre el 4, 5-9 %, que se puede obtener por medio del proceso de la reivindicación 5.

8. Un componente fabricado a partir del moldeo de aleación de aluminio de la reivindicación 6, seleccionado entre pivotes de dirección, cilindros maestros y calibrador de frenos. 7. Uso del moldeo de aleación de aluminio de la reivindicación 6, como componente para componentes de transporte seleccionados entre ruedas, piezas de la suspensión y piezas de los frenos.

Patentes similares o relacionadas:

Material compuesto que tiene propiedades mecánicas mejoradas a temperaturas elevadas, del 17 de Junio de 2020, de UNIVERSITÉ DU QUÉBEC À CHICOUTIMI: Un material compuesto que comprende: (i) una matriz de una aleación de aluminio que comprende, en porcentaje en peso: Si 0,05-0,30, Fe […]

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Una aleación de bronce de aluminio híbrida y su método de preparación, del 20 de Mayo de 2020, de CASA MARISTAS AZTERLAN: Una aleación de bronce de aluminio híbrida que comprende microprecipitados dispersos de acero inoxidable martensítico en una matriz de bronce […]

Placa o tubería de acero inoxidable dúplex y proceso de producción de las mismas, del 25 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una placa o una tubería de acero inoxidable dúplex que tiene: una composición química que consiste en, en porcentaje en masa: C: como máximo el 0,030 […]

Procedimiento de producción de lámina de acero enchapada en negro, y procedimiento de producción de un artículo moldeado de lámina de acero enchapada en negro, del 26 de Febrero de 2020, de NIPPON STEEL NISSHIN CO., LTD: Un procedimiento para producir una lámina de acero enchapada en negro, que comprende: reducir una concentración de oxígeno en un recipiente cerrado a 13 % o menos reemplazando […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Procedimiento de producción de una aleación de aluminio y escandio, del 15 de Enero de 2020, de Obshchestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Un procedimiento de producción de una aleación de aluminio y escandio que tiene un contenido de escandio de 0,41-4 % en peso que comprende las siguientes etapas […]

Chapa de acero para el fondo de botes de aerosol con una alta resistencia a la presión y una alta conformabilidad y método para fabricar la misma, del 2 de Octubre de 2019, de JFE STEEL CORPORATION: Chapa de acero para el fondo de botes de aerosol con una alta resistencia a la presión y una alta conformabilidad, teniendo la chapa de acero una composición química que […]