Método e instalación para la fabricación de partículas sólidas a partir de una composición líquida o semilíquida.

Procedimiento de fabricación de partículas sólidas, implementado en una instalación de fabricación de partículassólidas,

a partir de un compuesto líquido o semilíquido, que implementa un dispositivo de formación y extracción degotas del producto, después una etapa de congelación o cristalización total o parcial de las gotas así formadas, en elcual se implementan las siguientes medidas:

- se produce, con la ayuda del dispositivo de formación, una corriente de gotas del compuesto que entra ala parte alta de un tubo de reacción, tubo de reacción situado de forma concéntrica en el interior de la instalación, yque circula por el seno de este tubo de reacción desde arriba hacia abajo;

- se alimenta la instalación con líquido criogénico para crear una corriente de gas frío ascendente acontracorriente desde la parte baja del tubo de reacción hacia la parte alta del tubo de reacción,caracterizado porque se realiza la siguiente circulación de gas:

- se alimenta la instalación con líquido criogénico en la parte alta de la instalación, permitiendo que ellíquido criogénico descienda, vaporizándose, hacia la parte baja de la instalación en el exterior del tubo de reacción,para subir por el interior del tubo de reacción,

- el gas que alcanza la parte alta del tubo de reacción es impulsado nuevamente hacia la parte baja de lainstalación por la llegada de líquido criogénico, mediante efecto Venturi, permitiendo de este modo que el gas seencuentre, varias veces, con la corriente de gotas descendente, antes de ser evacuado hacia el exterior a causa dela sobrepresión en el interior de la instalación.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11150831.

Solicitante: L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE.

Nacionalidad solicitante: Francia.

Dirección: Direction de la Propriété Intellectuelle 75 quai d'Orsay 75007 Paris FRANCIA.

Inventor/es: TAYLOR, ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J2/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › en un medio gaseoso.

PDF original: ES-2420585_T3.pdf

Fragmento de la descripción:

Método e instalación para la fabricación de partículas sólidas a partir de una composición líquida o semilíquida.

La presente invención concierne al dominio de los procedimientos e instalaciones de tratamiento criogénico de productos, en particular alimenticios, farmacéuticos o incluso cosméticos, siendo los procedimientos considerados, en particular, los procedimientos denominados de “esferonización”, es decir, de fabricación de partículas sólidas (se denominan con frecuencia “pellets” o “prilling” en estas industrias) , a partir de un compuesto líquido o semilíquido, en particular en aplicaciones alimentarias (tales como las partículas de materia grasa, de crema helada) o de fermentos, en particular lácteos, o incluso, por ejemplo, de bolitas que se utilizan en la fabricación de productos cosméticos o incluso químicos, detergentes, ceras, fertilizantes, etc.

Los siguientes documentos ilustran la literatura, muy abundante y a veces antigua, que ha sido dedicada a esta cuestión: EP – 919 279, EP0393963, US – 4 655 047, GB – 2 092 880, WO 99/33555, o incluso US – 4 982 577.

Se hablará a continuación, de forma indiferente, de “congelación”, de “cristalización”, o de “solidificación”, total o parcial, de gotas del producto, con el fin de formar las partículas buscadas, diferentes terminologías con las cuales el experto en la técnica está familiarizado, según el compuesto que se trata (más o menos acuoso, más o menos rico en grasas…) .

Las soluciones existentes son, para algunos, insuficientes para producir partículas bien regulares y dentro de la gama de diámetros muy usual de un mm y menos, o, por el contrario, son muy satisfactorias pero mucho más costosas e incluso muy complejas, lo cual desanima a ciertos emplazamientos productores (por ejemplo, 200.000 a 300.000 euros, lo cual es considerado como exorbitantes para ciertos productores) .

Según la presente invención, interesan las partículas denominadas “monodispersas”, es decir, cuyo tamaño es sensiblemente el mismo, no dando lugar a la producción de agregaciones, de partículas dobles o triples, o incluso de partículas demasiado pequeñas (“satélites”) , partículas demasiado pequeñas que son un inconveniente mayor para ciertas aplicaciones, en particular farmacéuticas, y cuya eliminación es por consiguiente un reto mayor.

Como se ha señalado anteriormente, los métodos existentes ofrecen, ya sea resultados satisfactorios pero con costes de inversión exorbitantes, o bien, resultados insuficientes (requerimientos no alcanzados, carga muy escasa, etc.) .

Se puede citar el ejemplo del procedimiento propuesto por el documento WO99/33555 en el cual el compuesto y el refrigerante son inyectados como corrientes de igual sentido por la parte alta de una cámara tubular, estando rodeada la corriente de producto por dos corrientes concéntricas de nitrógeno líquido (la corriente central de refrigerante está rodeada por la corriente de producto, y ésta misma está rodeada por una corriente de refrigerante externa que es igualmente concéntrica) .

Esta configuración representa una solución interesante pero que resulta imperfecta: ésta da lugar a una transferencia térmica insuficiente, la cual necesitará o bien, alargar el tubo, o bien, utilizar un fluido criogénico más frío, o incluso proceder a una refrigeración complementaria aguas abajo. La distribución de tamaños de partículas obtenida es igualmente demasiado dispersa. Se puede pensar que estos resultados están ligados a las condiciones encontradas por la corriente de gotas en el inicio del proceso, al contacto de las gotas con las corrientes de nitrógeno líquido en igual sentido de corriente y a las condiciones fuertemente turbulentas.

En este dominio de instalaciones que utilizan columnas muy largas de reacción se puede citar también el caso del documento WO 02/094428 que pone en práctica una columna de 10 metros y efectúa una refrigeración al menos en parte mediante la caída de las partículas dentro de un baño criogénico.

La presente invención, por lo tanto, se destina a proponer una solución novedosa de producción de partículas como tales, que sea simple, que permita a la vez responder a los requerimientos técnicos planteados mientras tiene un coste moderado, incluso que permita adaptarse de forma simple y poco costosa a un material existente.

La presente invención concierne, por lo tanto, a una instalación de fabricación de partículas sólidas según la reivindicación 3.

La presente invención concierne igualmente a un procedimiento de fabricación de partículas sólidas según la reivindicación 1.

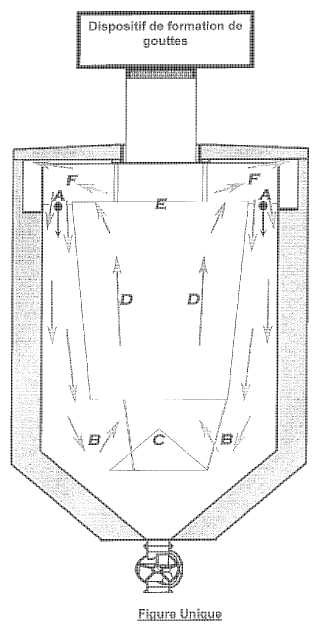

Otras características y ventajas surgirán de la siguiente descripción, dada únicamente a título de ejemplo y hecha con referencia a la figura única anexa que es una vista esquemática parcial en corte de una instalación que permite la implementación de la invención.

Se dispone de un sistema de producción y extracción de gotas (por ejemplo, de tamaño cercano a un 1mm) . Se utiliza aquí un sistema disponible comercialmente; existen numerosos sistemas, por ejemplo los comercializados por las empresas GEA Niro o Tuttle Prilling Systems.

Este sistema inyecta las gotas formadas en la parte alta del dispositivo dentro de un tubo de reacción, de forma cónica, sobre una porción del tubo, para el modo de realización representado, aunque pueden considerarse otras formas, y en particular la forma cilíndrica; un cono en el seno del cual la corriente de gotas se encuentra con una corriente de gas frío ascendente (a contracorriente) , confinada en el seno del tubo de reacción.

Más precisamente, las gotas formadas e inyectadas en la parte alta del dispositivo caen por gravedad; a título indicativo se puede considerar que éstas salen a una velocidad cercana a 0, 5 m/s y después se aceleran bajo el efecto de la gravedad para alcanzar en torno a 2 m/s sobre aproximadamente los 5 m.

Éstas se encuentran con una corriente de gas frío ascendente, en un régimen que no es, por supuesto, necesariamente laminar, pero que, en cualquier caso, no es totalmente turbulento.

Tratándose de las fases presentes, es totalmente claro que en la parte alta del dispositivo el fluido inyectado llega totalmente gaseoso, mientras que, en la parte más baja del tubo, allí donde se realiza la inyección de fluido, es claramente posible que se esté ante la presencia de un fluido bifásico gas / líquido, incluso si esta presencia de finas gotitas de refrigerante es un fenómeno que prefiramos evitar según la invención.

Se puede pensar que las gotas de producto descendentes tienen la tendencia a impulsar el gas hacia abajo, vistas las respectivas dimensiones entre la corriente de gotas descendentes y el diámetro medio del tubo cónico de reacción (en E, en D) .

Se puede, igualmente, adelantar legítimamente el hecho de que, en estas condiciones, los movimientos laterales de las gotas descendentes son muy limitados; las gotas no se chocan entre ellas.

Prosiguiendo su descenso dentro del tubo, a lo largo de la zona D, las gotas aceleran su descenso bajo el efecto de la gravedad, mientras son refrigeradas por el gas frío ascendente.

Como se habrá comprendido, a medida que prosigue su descenso, las gotas ya preenfriadas, prosiguen su enfriamiento y se vuelven, de hecho, todavía menos sensibles a los movimientos laterales, a las eventuales turbulencias y, de este modo, en la parte baja del dispositivo, donde el régimen de gas puede ser más turbulento, si las partículas chocan entre sí, es sin consecuencias lamentables ya que éstas tienen ya una costra suficiente, incluso están solidificadas en el centro, y no tendrán entonces ninguna tendencia a agregarse en partículas más grandes.

En el modo de realización representado se ha hecho figurar un medio adicional, opcional, pero muy ventajoso: el cono C, que es un medio de deflexión y, como se habrá comprendido, en la extremidad del tubo / cono de reacción, las gotas están suficientemente refrigeradas para tolerar sin inconvenientes el impacto sobre el cono C de deflexión.

Este cono C de deflexión permite que las partículas se desaceleren y sean entregadas hacia una salida, por ejemplo equipada con una compuerta giratoria como la del modo aquí representado (podrían considerarse otros medios tales como un transportador de tornillo, u otros...) .

Estos medios están igualmente destinados a limitar las pérdidas de gas por la salida de productos.

Para el modo de realización representado, el refrigerante, aquí nitrógeno líquido, es inyectado... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de partículas sólidas, implementado en una instalación de fabricación de partículas sólidas, a partir de un compuesto líquido o semilíquido, que implementa un dispositivo de formación y extracción de gotas del producto, después una etapa de congelación o cristalización total o parcial de las gotas así formadas, en el cual se implementan las siguientes medidas:

- se produce, con la ayuda del dispositivo de formación, una corriente de gotas del compuesto que entra a la parte alta de un tubo de reacción, tubo de reacción situado de forma concéntrica en el interior de la instalación, y que circula por el seno de este tubo de reacción desde arriba hacia abajo;

- se alimenta la instalación con líquido criogénico para crear una corriente de gas frío ascendente a contracorriente desde la parte baja del tubo de reacción hacia la parte alta del tubo de reacción,

caracterizado porque se realiza la siguiente circulación de gas:

- se alimenta la instalación con líquido criogénico en la parte alta de la instalación, permitiendo que el líquido criogénico descienda, vaporizándose, hacia la parte baja de la instalación en el exterior del tubo de reacción, para subir por el interior del tubo de reacción,

- el gas que alcanza la parte alta del tubo de reacción es impulsado nuevamente hacia la parte baja de la instalación por la llegada de líquido criogénico, mediante efecto Venturi, permitiendo de este modo que el gas se encuentre, varias veces, con la corriente de gotas descendente, antes de ser evacuado hacia el exterior a causa de la sobrepresión en el interior de la instalación.

2. Procedimiento según la reivindicación 1, caracterizado porque se procede, aguas abajo del tubo de reacción, con la ayuda de un medio de deflexión, a la deflexión de la corriente de partículas obtenidas a la salida del tubo de reacción, entre la salida del tubo de reacción y unos medios de recuperación, salida y encaminamiento hacia el exterior de las partículas fabricadas con el fin de alimentar estos medios de recuperación de las partículas que han sido ralentizadas con respecto a una situación en la que el medio de deflexión estaría ausente.

3. Instalación de fabricación de partículas sólidas a partir de un compuesto líquido o semilíquido, que implementa un dispositivo de formación y extracción de gotas del producto, después una etapa de congelación o cristalización total o parcial de las gotas así formadas, que comprende:

- un tubo de reacción situado de forma concéntrica en el interior de la instalación en cuya parte alta entra una corriente de gotas producidas por el dispositivo de formación y en el seno del cual esta corriente circula desde arriba hacia abajo;

- medios de alimentación de líquido criogénico que permiten obtener una corriente de gas frío ascendente a contracorriente desde la parte baja del tubo de reacción hacia la parte alta del tubo de reacción,

caracterizado porque los medios de alimentación de líquido criogénico permiten obtener la configuración siguiente:

- se alimenta la instalación con líquido criogénico en la parte alta de la instalación, permitiendo que el líquido criogénico descienda, vaporizándose, hacia la parte baja de la instalación en el exterior del tubo de reacción, para subir por el interior del tubo de reacción,

- el gas que alcanza la parte alta del tubo de reacción es impulsado nuevamente hacia la parte baja de la instalación por la llegada de líquido criogénico, mediante efecto Venturi, permitiendo de este modo que el gas se encuentre, varias veces, con la corriente de gotas descendente, antes de ser evacuado hacia el exterior a causa de la sobrepresión en el interior de la instalación.

4. Instalación según la reivindicación 3, caracterizado porque el tubo de reacción es de forma sensiblemente cónica.

5. Instalación según la reivindicación 3 ó 4, caracterizado porque éste comprende, aguas abajo del tubo de reacción, un medio de deflexión, preferiblemente de forma cónica, apto para interponerse entre la salida del tubo de reacción y unos medios de recuperación, salida y encaminamiento hacia el exterior de las partículas fabricadas, que permite alimentar estos medios de recuperación de las partículas que han sido ralentizadas con respecto a una situación en la que el medio de deflexión estaría ausente.

6. Instalación según una de las reivindicaciones 3 a 5, caracterizada porque los medios de alimentación con líquido criogénico realizan la inyección del líquido criogénico en la parte alta de la instalación según una distribución anular de orificios alrededor del tubo de reacción.

Patentes similares o relacionadas:

Dispositivo y procedimiento para la refrigeración y pulverización de sustancias líquidas o pastosas, del 29 de Abril de 2020, de MESSER FRANCE S.A.S: Dispositivo para la refrigeración y pulverización de sustancias líquidas o pastosas, con un conjunto de boquillas conectadas en el flujo […]

Un aparato y un método para generar gotas, del 1 de Abril de 2020, de Ingeniatrics Tecnologias: Un aparato para generar gotas, el aparato comprende: un distribuidor de líquido que comprende una salida de líquido adaptada para […]

Método para la producción de partículas, del 9 de Octubre de 2019, de XSpray Pharma AB (publ): Un método para producir un lote de partículas de una sustancia en una disposición de producción, teniendo dichas partículas tamaños predeterminados, […]

Procedimiento de producción de un producto poroso en polvo, del 4 de Septiembre de 2019, de CLEXTRAL: Procedimiento de producción de un producto poroso en polvo, en el que: - se dispone de un producto inicial viscoso (P1) que presenta tanto una temperatura comprendida […]

Proceso y aparato para la producción de micropartículas, del 21 de Agosto de 2019, de Midatech Pharma (Wales) Limited: Un aparato para la producción de micropartículas poliméricas sólidas, comprendiendo el aparato: una pluralidad de generadores de gotas líquidas […]

Procedimiento y dispositivo de preparación de nanopartículas por evaporación súbita, del 14 de Agosto de 2019, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (C.N.R.S.): Procedimiento para preparar nanopartículas, al menos una dimensión de las cuales es inferior a 100 nm, de al menos un compuesto, que comprende las siguientes etapas: • […]

Método para producir partículas usando fluidos subcríticos, del 12 de Junio de 2019, de XSpray Pharma AB (publ): Un método para controlar las características de tamaño y/o morfología de las partículas cuando se produce un lote de partículas de una sustancia en una disposición […]

Dispositivo y procedimiento para producir dispersiones y sólidos, del 28 de Mayo de 2019, de Instillo GmbH: Dispositivo para producir dispersiones y sólidos mediante precipitación controlada, coprecipitación y procesos de autoorganización, que comprende un reactor de microchorro […]