MÉTODO Y APARATO PARA FABRICAR UNA LÁMINA LAMINADA MICROPOROSA O UNA PELÍCULA MICROPOROSA.

Método de fabricación de una lámina laminada microporosa o una película microporosa,

en el que la lámina laminada microporosa se produce a partir de una lámina laminada que comprende una primera capa de película y una segunda capa unida a la primera capa, comprendiendo la primera capa un iniciador de poros, o en el que la película microporosa se produce a partir de una película termoplástica extruida que comprende una composición de polímero termoplástico y un iniciador de poros, comprendiendo el método: estirar dicha lámina laminada o dicha película termoplástica extruida usando al menos un elemento de estiramiento de engranado en la dirección transversal a la máquina (CD) y al menos una unidad de estiramiento en la orientación de la dirección de la máquina (MDO) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/005640.

Solicitante: CLOPAY PLASTIC PRODUCTS COMPANY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 8585 DUKE BOULEVARD MASON, OHIO 45040-3101 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MCAMISH, LARRY HUGHEY, LILLY,Kenneth L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C55/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › de placas o de hojas.

- B29C55/04 B29C 55/00 […] › en un solo eje, p. ej. oblicuo.

- B29C55/12 B29C 55/00 […] › biaxial.

- B29C55/14 B29C 55/00 […] › sucesivamente.

- B29C55/18 B29C 55/00 […] › por apretado entre dos superficies, p. ej. rodillos.

- B29C67/20 B29C […] › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › para la fabricación de objetos porosos o celulares, p. ej. espumas plásticas, espumas alveolares.

- B29D7/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos planos, p. ej. películas u hojas (B29D 24/00 tiene prioridad).

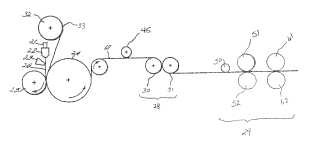

- B29K105/04 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 105/00 Presentación, forma o estado de la materia moldeada. › celular o porosa.

- B29L7/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Objetos planos, p. ej. películas u hojas (B29L 24/00 tiene prioridad).

- B29L9/00 B29L […] › Productos estratificados.

- B32B37/00 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos.

- B32B37/15 B32B […] › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › con al menos una capa fabricada e inmediatamente estratificada antes de alcanzar su estado estable, p.ej. en el cual una capa es extruída y estratificada en estado semi-pastoso.

- B32B37/20 B32B 37/00 […] › implicando únicamente la unión de bandas continuas.

- B32B38/00 B32B […] › Operaciones auxiliares relacionadas con los procesos de estratificación.

- B32B5/18 B32B […] › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › caracterizados por el hecho de que una de las capas contiene un material en forma de esponja o esencialmente poroso.

- C08J9/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › Producción de sustancias macromoleculares para producir artículos o materiales porosos o celulares; Su tratamiento posterior (aspectos mecánicos del modelado de materias plásticas o sustancias en estado plástico para la fabricación de objetos porosos o celulares B29C).

PDF original: ES-2376307_T3.pdf

Fragmento de la descripción:

Método y aparato para fabricar una lámina laminada microporosa o una película microporosa Antecedentes de la invención Se conocen bien en la técnica procedimientos para la producción de películas microporosas. Por ejemplo, la patente estadounidense nº 3.870.593 describe un procedimiento en el que se produce una película microporosa mediante:

(1) dispersar partículas finamente divididas de una sal inorgánica no higroscópica tal como carbonato de calcio en un polímero; (2) formar una película a partir del polímero; y (3) estirar la película para proporcionar microporosidad. Tales películas microporosas se usan para una variedad de fines, tales como barreras respirables (por ejemplo, en pañales) .

Aunque hay numerosas referencias de la técnica anterior que dan a conocer películas microporosas, la mayoría (tales como la patente estadounidense nº 4.353.945) no definen el proceso de estiramiento más que para especificar estiramiento unidireccional o biaxial. Las tres técnicas de estiramiento más comunes son MDO (orientación en la dirección de la máquina) , hornos tensores y rodillos anulares de engranado (también denominados rodillos de intercalado) . Las unidades de estiramiento MDO estaban disponibles en los primeros días de las películas microporosas de proveedores tales como Marshall & Williams, Inc. de Providence, Rhode Island. Las unidades de estiramiento MDO típicas tienen rodillos calentados y espacios, con rodillos aguas abajo que funcionan a una velocidad más rápida con el fin de proporcionar estiramiento en la dirección de la máquina sólo.

Los hornos tensores también estaban disponibles de varios proveedores, incluyendo Marshall & Williams. Los hornos tensores funcionan agarrando los bordes de una película que pasa a través de un horno calentado y estirando la película en una dirección transversal a la máquina. Las películas estiradas en la dirección transversal salen del horno sustancialmente más anchas que su anchura original.

Se produjeron dispositivos de estiramiento de intercalado o de engranado durante este periodo temprano por proveedores tales como Biax-Fiberfilm de Neenah, Wisconsin. La patente estadounidense nº 4.153.751, por ejemplo, describe el uso de rodillos de intercalado que tienen surcos que se extienden sustancialmente paralelos al eje de los rodillos con el fin de estirar las películas en la dirección transversal a la máquina.

También se conocen en la técnica métodos de fabricación de materiales compuestos de una película microporosa y un material textil no tejido. Una película microporosa puede unirse directamente al material textil mediante una variedad de medios, incluyendo unión adhesiva, térmica y/o ultrasónica. Tal como se trata adicionalmente a continuación, tales materiales compuestos también se han preparado mediante recubrimiento por extrusión de un producto extruido polimérico sobre un material textil no tejido y luego haciendo que la película sea microporosa (tal como mediante estiramiento) .

También puede ser deseable estirar materiales compuestos de película microporosa/material textil, sin embargo, el estiramiento tiene sus desventajas. Por ejemplo, para película microporosas, los efectos positivos típicos del estiramiento incluyen transpirabilidad al vapor superior y estética superficial mejorada. La transpirabilidad al vapor (también denominada tasa de transmisión de vapor de agua, “WVTR”) puede estimarse mediante métodos de prueba de laboratorio, y es una función del tamaño y la frecuencia de los microporos en la película. Se conoce el estiramiento adicional de una película ya microporosa para aumentar el tamaño de los poros existentes y crear nuevos poros. Por tanto, los materiales compuestos de película microporosa/material textil y las películas microporosas altamente estiradas tienen generalmente transpirabilidad al vapor superior en comparación con materiales similares que se han estirado en un menor grado.

Asimismo, se sabe que el tacto superficial y la caída mejoran con el estiramiento. Los materiales compuestos de película/material textil tienden a ser más rígidos y ásperos que cualquiera de los componentes individuales solos. El estiramiento de tales materiales compuestos tiende a descomponer la estructura rígida, proporcionando de ese modo un tacto superficial más suave y una caída mejorada.

Por otro lado, el estiramiento de materiales compuestos de película microporosa/material textil puede dar como resultado una disminución de la resistencia de la unión y un aumento de la perforación. El estiramiento mejora la suavidad y caída destruyendo la conexión entre la película y el material textil. Esto da como resultado una disminución de la resistencia de la unión en el laminado. El estiramiento también puede provocar daño no deseado al laminado, tal como perforación, rasgado o trituración de la película, el material textil o el material compuesto como un todo.

En vez de unir una película microporosa a un material textil, también es posible unir en primer lugar una película no porosa a un material textil, y entonces estirar el material compuesto resultante con el fin de hacer que la película sea microporosa. Por ejemplo, la patente estadounidense nº 5.865.926 describe un método en el que el material compuesto de película/material no tejido se estira progresivamente. La patente estadounidense nº 5.910.225 usa estiramiento MDO y/o estiramiento en horno tensor. En algunos casos, los métodos de la técnica anterior sólo han sido parcialmente satisfactorios debido al daño al material compuesto provocado por el proceso de estiramiento. El daño incluye, pero no se limita a, perforaciones, rasgones y otros defectos funcionales y estéticos.

De manera similar, la patente estadounidense nº 6.013.151 enseña que puede hacerse que un laminado de película/material textil no tejido sea microporoso y transpirable con estiramiento progresivo a altas velocidades. Los laminados microporosos resultantes tienen una alta tasa de transmisión de vapor de agua (WVTR) . También se ha encontrado que un laminado de película/material no tejido plano puede estirarse progresivamente más uniformemente que un laminado de película/material no tejido estampado en relieve. El estiramiento más uniforme proporciona una WVTR superior y menos perforaciones.

La unión de una película y material textil también puede controlarse cuidadosamente para evitar crear otros problemas funcionales y estéticos. Por ejemplo, en el caso de recubrimiento por extrusión de un producto extruido de polietileno sobre una banda de polipropileno no tejido hilado, las condiciones del proceso tales como la temperatura de la masa fundida y la presión de laminado determinan la intrusión de las fibras en la estructura de la película. Al nivel mínimo de intrusión, sin embargo, la película y el material textil tienen poca o ninguna unión, y por tanto tienden a exfoliarse. Al nivel máximo de extrusión, por otro lado, la película y el material textil esencialmente se moldean juntos y se convierten en uno. Sin embargo, un laminado de este tipo adquiere las peores propiedades de los dos componentes individuales y tiende a ser tanto rígido como frágil. También se sabe que demasiada resistencia de la unión limita la cantidad de estiramiento que puede realizarse sin el riesgo de formar perforaciones. Dicho de manera sencilla, si la unión en la película y el material textil es demasiado grande, la película estirada se romperá algunas veces antes de exfoliarse, dejando una perforación.

Hay una continua necesidad de mejoras en el rendimiento y el aspecto de películas microporosas y materiales compuestos de películas microporosas y materiales textiles no tejidos. En particular, se desean mejoras para producir películas microporosas y materiales compuestos de película microporosa/material textil que tengan transpirabilidad superior, mientras que se evitan las perforaciones y otros defectos funcionales y estéticos.

Sumario de la invención La presente invención proporciona un método de fabricación de una lámina laminada microporosa o una película microporosa según la reivindicación 1.

Una realización de la presente invención proporciona un método de fabricación de una lámina laminada microporosa que comprende una primera capa de película y una segunda capa. El método comprende:

(a) unir una primera capa de película a una segunda capa con el fin de formar una lámina laminada, en el que la primera capa de película incluye un iniciador de poros; y

(b) estirar la lámina laminada... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de una lámina laminada microporosa o una película microporosa, en el que la lámina laminada microporosa se produce a partir de una lámina laminada que comprende una primera capa de película y una segunda capa unida a la primera capa, comprendiendo la primera capa un iniciador de poros, o en el que la película microporosa se produce a partir de una película termoplástica extruida que comprende una composición de polímero termoplástico y un iniciador de poros, comprendiendo el método:

estirar dicha lámina laminada o dicha película termoplástica extruida usando al menos un elemento de estiramiento de engranado en la dirección transversal a la máquina (CD) y al menos una unidad de estiramiento en la orientación de la dirección de la máquina (MDO) .

2. Método según la reivindicación 1, en el que dicha segunda capa comprende una capa de material textil.

3. Método según la reivindicación 1, en el que dicha segunda capa comprende otra capa de película que incluye un iniciador de poros.

4. Método según la reivindicación 2, en el que dicha primera capa de película de la lámina laminada se forma a partir de una composición de polímero termoplástico, y dicha etapa de unir la primera capa de película a la capa de material textil comprende extruir dicha composición termoplástica sobre dicha capa de material textil.

5. Método según la reivindicación 4, en el que dicha composición de polímero termoplástico de la primera capa de película de la lámina laminada se extruye en una estación de espacio entre rodillos de colada junto con dicha capa de material textil, en el que dicha estación de espacio entre rodillos de colada incluye un par de rodillos que tienen un espacio entre los mismos.

6. Método según la reivindicación 1, en el que el gramaje de la primera capa de película del laminado es de entre aproximadamente 10 y aproximadamente 40 gsm.

7. Método según la reivindicación 2, en el que dicha capa de material textil es un material no tejido a base de poliolefina.

8. Método según la reivindicación 2, en el que dicha capa de material textil se elige del grupo que consiste en: polipropileno no tejido hilado; polietileno no tejido hilado; y polipropileno unido térmicamente, cardado.

9. Método según la reivindicación 7, en el que el gramaje de la capa de material textil es de entre aproximadamente 10 y aproximadamente 30 gsm.

10. Método según la reivindicación 2, en el que dicha lámina laminada microporosa tiene una tasa de transmisión de vapor de agua de más de aproximadamente 500 gramos por metro cuadrado al día y una cabeza hidrostática superior a aproximadamente 60 cm.

11. Método según la reivindicación 1, en el que el estiramiento con el al menos un elemento de estiramiento de engranado CD se produce o bien inmediatamente antes o bien inmediatamente después del estiramiento mediante al menos una unidad de estiramiento MDO.

12. Método según la reivindicación 1, en el que la profundidad de acoplamiento del elemento de estiramiento de engranado CD es de desde aproximadamente 0, 025 hasta aproximadamente 0, 1 pulgadas y la razón de estiramiento MDO es de entre aproximadamente 1, 1:1 y aproximadamente 4:1.

13. Método según la reivindicaciones 1 ó 4, en el que dicha composición de polímero termoplástico de la lámina laminada microporosa o la película microporosa es a base de poliolefina y comprende:

al menos un polipropileno, polietileno o poliolefina funcionalizada; y carbonato de calcio como iniciador de poros.

14. Método según las reivindicaciones 1 ó 4, en el que dicha composición de polímero termoplástico de la capa de película de la lámina laminada microporosa o de la película microporosa es a base de poliolefina, y comprende:

uno o más polietilenos;

de aproximadamente el 40% a aproximadamente el 60% de carbonato de calcio; y de aproximadamente el 1% al 10% de uno o más aditivos elegidos del grupo que consiste en: pigmentos, adyuvantes de procesamiento, antioxidantes y modificadores poliméricos.

15. Método según la reivindicación 1, en el que el gramaje de la película termoplástica de la película microporosa es de entre aproximadamente 10 y aproximadamente 40 gsm.

16. Método según la reivindicación 3, en el que cada una de dichas capas de película de la lámina laminada se forma a partir de una composición de polímero termoplástico, y dicha etapa de unir la primera capa de película a la segunda capa de película comprende coextruir dichas composiciones de polímero termoplástico.

17. Aparato para estirar la lámina laminada o la película termoplástica extruida según la reivindicación 1, que comprende un elemento de estiramiento de engranado CD y una unidad de estiramiento MDO, en el que dicho elemento de estiramiento de engranado CD y dicha unidad de estiramiento MDO están dispuestos de manera que la lámina laminada o la película termoplástica extruida pueden estirarse mediante dicho elemento de estiramiento de engranado CD o bien inmediatamente antes o bien inmediatamente después de estirarse mediante dicha unidad de estiramiento MDO.

Patentes similares o relacionadas:

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Material de envasado que comprende partes magnetizadas y método para magnetizar el material, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un dispositivo para magnetizar un material de envasado para envases que contienen alimentos, comprendiendo […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Aparato para un dispositivo de encintado de yeso, del 25 de Marzo de 2020, de Phaanix Pty Ltd: Un aparato para usar con un banyo de encintado de yeso, comprendiendo el aparato : una base para unir de forma desmontable el aparato […]

Material multicapa y método de fabricación, del 4 de Marzo de 2020, de Palziv Ltd: Un material multicapa compuesto por: capas exteriores de polietileno de alta densidad (HDPE) dispuestas de manera opuesta, al menos una capa intermedia […]

Procedimiento para la puesta a disposición de espaciadores, del 26 de Febrero de 2020, de Airbus Defence and Space GmbH: Un procedimiento para la puesta a disposición de espaciadores en un componente a pegar , que comprende los siguientes pasos: - colocación […]