Procedimientos para la producción de material compuesto reforzado con fibras.

Un procedimiento para producir una pieza de moldeo de material compuesto reforzado con fibras que comprende:

(i) ajustar preliminarmente la temperatura de un molde que tiene un área superficial lateral S2 a la temperatura de curado de una resina termoendurecible o superior; (ii) poner un material de moldeo de una fibra reforzada sustancialmente continua impregnada con la resina termoendurecible y que tiene un área superficial lateral S1 dentro del molde ajustado a la temperatura; (iii) cerrar el molde (iv) llenar todo el interior del molde con un material de moldeo; y (v) realizar el moldeo por compresión tal que S1/S2 es 0,8-1.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/015276.

Solicitante: MITSUBISHI RAYON CO., LTD..

Nacionalidad solicitante: Japón.

Dirección: 6-41, KONAN 1-CHOME, MINATO-KU TOKYO 108-8506 JAPON.

Inventor/es: SAKAI, TADASHI, GOTO, KAZUYA, TAGUCHI,Masato , ITO,Akihiro, MURAMATSU,Junichi, NUMATA,Kiharu, KOGA,Kazuki, TAKANO,Tsuneo, YANASE,AKITADA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- C08G59/18 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 59/00 Policondensados que contienen varios grupos epoxi por molécula; Macromoléculas obtenidas por reacción de policondensados poliepoxi con compuestos monofuncionales de bajo peso molecular; Macromoléculas obtenidas por polimerización de compuestos que contienen más de un grupo epoxi por molécula utilizando agentes de endurecimiento o catalizadores que reaccionan con los grupos epoxi. › Macromoléculas obtenidas por polimerización de compuestos que contienen más de un grupo epoxi por molécula utilizando agentes de curado o catalizadores que reaccionan con los grupos epoxi.

PDF original: ES-2302980_T3.pdf

Fragmento de la descripción:

Procedimientos para la producción de materiales compuestos reforzados con fibras.

Campo técnico

La presente invención se refiere a una composición de resina epoxi, una composición de resina termoendurecible, un material preimpregnado, un material compuesto reforzado con fibras y a los procedimientos para la producción de los mismos. La resina epoxi de la presente invención es una composición de resina epoxi especialmente adecuada para uso para un material preimpregnado y que puede curarse en poco tiempo a una temperatura relativamente baja. Por tanto, usando la composición de resina epoxi puede obtenerse un material preimpregnado superior con excelentes propiedades mecánicas y que puede mantenerse durante un largo periodo de tiempo a temperatura ambiente. La composición de resina termoendurecible de la presente invención es adecuada para moldeo a alta velocidad y puede formar materiales compuestos reforzados con fibras moldeados (ocasionalmente denominados en lo sucesivo FRP en la memoria descriptiva) desarrollados con altas características mecánicas. Por consiguiente, usando la composición es posible obtener un material preimpregnado superior y producto de material compuesto reforzado con fibras. El material preimpregnado superior proporcionado por la presente invención puede usarse adecuadamente para obtener placas de materiales compuestos reforzados con fibras que se emplean como placas para carcasas para maquinaria de transporte y aparatos industriales. La presente invención también proporciona un procedimiento para producir fácilmente un FRP que sea de alta resistencia y excelente en el diseño del mismo, especialmente un procedimiento para producir en poco tiempo aplicando un procedimiento de moldeo por compresión.

La presente invención se basa en las solicitudes de patente japonesa nº Hei-14-346198, nº Hei-14-347650, nº Hei-14-353760 y nº Hei-14-362519, e incluye el contenido de las mismas.

Técnica anterior

FRP se aplica ampliamente utilizando sus características de peso ligero, alta resistencia y alta rigidez en campos que varían desde los deportes y las aplicaciones de tiempo libre, tales como cañas de pescar, cañas de palos de golf y similares, hasta aplicaciones industriales tales como automóviles, aviones y similares.

Como procedimiento para producir FRP es adecuado un procedimiento que usa un material preimpregnado como material intermedio que se obtiene impregnando resina en un relleno de refuerzo que incluye filamentos tales como fibra reforzada y similares, ya que la cantidad de fibra reforzada contenida en el material preimpregnado puede controlarse y puede diseñarse a una relación relativamente alta.

El procedimiento específico para obtener FRP a partir de material preimpregnado incluye un procedimiento que usa un autoclave como se describe en la primera publicación de la solicitud de patente japonesa sin examinar nº Hei-10-128778, un procedimiento que usa una bolsa de vacío como se describe en la primera publicación de la solicitud de patente japonesa sin examinar nº 2002-159613 y un procedimiento de moldeo por compresión como se describe en la primera publicación de la solicitud de patente japonesa sin examinar nº Hei-10-95048.

Sin embargo, cualquiera de estos procedimientos requirió un tiempo de aproximadamente 2 a 6 horas bajo una condición de aproximadamente 160ºC hasta completarse el procedimiento de curado, tal como a partir de laminar el material preimpregnado, sometiendo el material preimpregnado laminado a la forma prevista para curarlo térmicamente; es decir, se requieren altas temperaturas y largos tiempos de tratamiento.

Con el fin de posibilitar la producción en serie de productos se desea un moldeo que pueda llevarse a cabo a una temperatura relativamente baja en un intervalo de aproximadamente 100 a 130ºC en un tiempo corto que oscile de unos pocos minutos a varias decenas de minutos. Un procedimiento para lograr el fin incluye el uso de composiciones de resina epoxi que inician el curado de las mismas con poca energía térmica para acortar el tiempo hasta el que las composiciones de resina epoxi completan el curado de las mismas. Sin embargo, si la actividad de la reacción es demasiado alta, esto es peligroso debido a que la reacción de curado puede quedar fuera de control. Por otra parte, si se aplican agentes de curado convencionalmente usados, el aumento de la cantidad de agentes usados puede disminuir las propiedades mecánicas. Además, una composición tal de resina epoxi tiene un periodo utilizable corto de la misma e incluso puede curar en una conservación de pocos días a temperatura ambiente. Por tanto, se espera el desarrollo de una composición de resina epoxi que tenga reactividad preferida.

De los puntos a considerar de las condiciones adecuadamente requeridas para un material preimpregnado se mencionan las siguientes condiciones.

- Que sea excelente en capacidad de manipulación, tal como adhesividad favorable (grado de pegajosidad) a aproximadamente temperatura ambiente, capacidad de drapeado apropiada (flexibilidad) y similares.

- Que mantenga la capacidad de manipulación durante un largo tiempo, es decir, que logre larga duración a aproximadamente temperatura ambiente, y que un FRP moldeado sea excelente en propiedad mecánica y propiedad térmica del mismo.

Los materiales preimpregnados que impregnan la matriz de resina, tales como una composición de resina epoxi y similares, en fibras reforzadas y se usan ampliamente como un material intermedio de materiales compuestos reforzados con fibras pueden usarse en diversos campos. La calidad en la capacidad de moldeo de los mismos se requiere particularmente cuando se usan para las aplicaciones industriales descritas anteriormente.

Actualmente, los materiales preimpregnados convencionales necesitan aproximadamente 1 hora para el curado térmico, por tanto, como se menciona anteriormente, si se incluyen los tiempos para subir y bajar la temperatura, aún cuando dependa de las condiciones, el tiempo total requerido es aproximadamente de 2 ó 3 a 6 horas en un ciclo. Este es un tiempo extremadamente largo y uno de los motivos del aumento de los costes de moldeo.

Sin embargo, si se acortaran los tiempos de calentamiento requeridos podrían surgir problemas, tales como seleccionar una temperatura de moldeo extremadamente alta, debido a que se acortaría la duración del material preimpregnado a aproximadamente temperatura ambiente. Se desea el desarrollo de una composición de resina termoendurecible que proporcione excelentes propiedades para un material preimpregnado.

A continuación se describen los SMC, las propiedades de materiales preimpregnados y las placas de FRP.

Como materiales usados para FRP distintos de los materiales preimpregnados, para moldeo se usan frecuentemente materiales de moldeo tales como un compuesto de moldeo en láminas (denominado en lo sucesivo SMC) y similares. En la producción de FRP es particularmente ventajoso el empleo de un material preimpregnado que incluye una fibra reforzada sustancialmente continua estirada y dispuesta en una dirección (denominado en lo sucesivo material preimpregnado UD) , un material preimpregnado tejido o similares en términos de resistencia de FRP en comparación con emplear SMC, que requiere una gran mejora como se menciona en lo sucesivo.

Sin embargo, los materiales preimpregnados actualmente usados requieren mejoras adicionales para obtener FRP más excelentes con alta eficiencia.

Como las placas de FRP tienen una excelente resistencia a la corrosión se han probado aplicaciones para placas para carcasas de maquinaria de transporte, incluyendo automóviles y diversos aparatos industriales. Por ejemplo, una placa de FRP llamada SMC se usa ampliamente en placas para carcasas tales como capós, guardabarros y similares para automóviles.

SMC (por ejemplo, véase la primera publicación de la solicitud de patente japonesa sin examinar nº Hei-6-286008) es una suspensión similar a un material intermedio en la que una fibra reforzada de una fibra cortada de una fibra de carbono o una fibra de vidrio se mezcla con resinas de poliéster y similares. El material intermedio se somete a calentamiento y compresión a alta presión (normalmente superior a 50 kg/cm2 o más) en un molde para moldear placas base para una placa para carcasa. Entonces, las placas base se pulen mediante papel de lija o una lima para hacer superficies de las mismas planas y suaves, seguido por pintura de color para formar, por ejemplo, placas para carcasas de FRP para automóviles.

Debido a que la placa para carcasa de SMC incluye fibra reforzada de fibra cortada (fibra no continua) , la rigidez de la misma es menor que en el caso de la fibra continua empleada (no sólo... [Seguir leyendo]

Reivindicaciones:

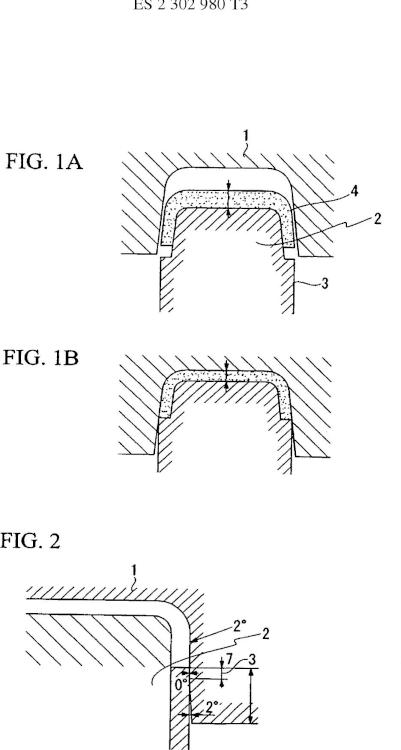

1. Un procedimiento para producir una pieza de moldeo de material compuesto reforzado con fibras que comprende:

(i) ajustar preliminarmente la temperatura de un molde que tiene un área superficial lateral S2 a la temperatura de curado de una resina termoendurecible o superior;

(ii) poner un material de moldeo de una fibra reforzada sustancialmente continua impregnada con la resina termoendurecible y que tiene un área superficial lateral S1 dentro del molde ajustado a la temperatura;

(iii) cerrar el molde

(iv) llenar todo el interior del molde con un material de moldeo; y

(v) realizar el moldeo por compresión tal que S1/S2 es 0, 8-1.

2. El procedimiento de la reivindicación 1, en el que el material de moldeo en la etapa (ii) tiene un volumen del 100-120% y un espesor del 100-150% basado en el volumen y el espesor, respectivamente, de la pieza de moldeo acabada.

3. El procedimiento de la reivindicación 1 ó 2, en el que en la etapa (iv) el molde se somete a desgasificación cuando está lleno del material de moldeo.

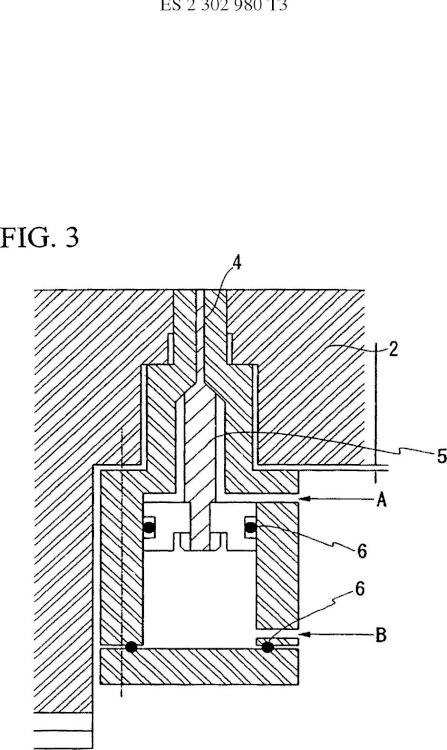

4. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que la pieza de moldeo de material compuesto reforzado con fibras se desmolda sin disminuir la temperatura del molde.

5. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que el molde tiene un mecanismo para desmoldar la pieza de moldeo de material compuesto reforzado con fibras.

6. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que la resina termoendurecible es una composición de resina epoxi.

7. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que la fibra reforzada es una fibra de carbono.

8. El procedimiento de cualquiera de las reivindicaciones precedentes, en el que el material de moldeo en la etapa (ii) comprende un material de fibra reforzada cortada impregnado con un resina termoendurecible laminada sobre al menos una superficie lateral de la fibra reforzada sustancialmente continua impregnada con la resina termoendurecible.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]