MAQUINA PARA EL REPUJADO DE GARGANTAS EN TUBOS.

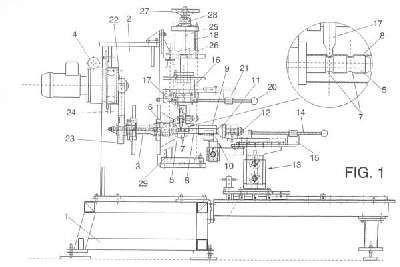

Máquina para el repujado de gargantas en tubos.Consta de un eje principal (3) horizontal y giratorio montado en una bancada (1) y cuyo extremo dispone de un agujero cono morse (6) de montaje del torneador (5) provisto de una o más gargantas anulares (7),

en el que se monta el tubo (8) a laminar o repujar una garganta (19). El tubo (8) a deformar se fija con un contrapunto (11) deslizante en un soporte (12) de una torreta (13) guiada en la bancada (1). Un tirante transversal (10) soporta la zona extrema del tubo (8) a deformar.Mediante un cabezal móvil (16) de desplazamiento vertical y accionado hidráulicamente, se hace descender un rodillo (17) de perfil correspondiente a la garganta (19) a laminar en el tubo (8), el cual penetra y deforma el tubo (8) al confrontar con la ranura o garganta anular (7) del formador (5)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702329.

Solicitante: EUROPEA DE TRANSPORTADORES Y SISTEMAS, S.L.

Nacionalidad solicitante: España.

Provincia: CÓRDOBA.

Inventor/es: HURTADO ROMERO,JUAN.

Fecha de Solicitud: 24 de Agosto de 2007.

Fecha de Publicación: .

Fecha de Concesión: 19 de Enero de 2011.

Clasificación Internacional de Patentes:

- B21D22/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › sobre mandriles o patrones de conformación.

Clasificación PCT:

- B21D22/16 B21D 22/00 […] › sobre mandriles o patrones de conformación.

Fragmento de la descripción:

Máquina para el repujado de gargantas en tubos.

Objeto de la invención

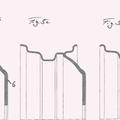

La presente invención, según lo expresa el enunciado de esta memoria descriptiva, se refiere a una máquina para el repujado de gargantas en tubos, con la que se efectúan por laminación las deformaciones plásticas de las paredes del tubo produciendo las ranuras o gargantas en la periferia imitando una varilla maciza torneada.

Antecedentes de la invención

En la actualidad, los cilindros o rodillos con garganta o ranura anular se fabrican de dos formas distintas en función del diámetro y espesor del tubo.

Una de las formas de fabricación de este rodillo es mediante la mecanización en torno, a partir de acero macizo, de las ranuras en un cabezal a la medida del tubo y su posterior soldadura al tubo.

La segunda forma de fabricación de estos rodillos es realizando dichas ranuras o gargantas sobre el propio tubo de forma manual con la ayuda de un torno, colocando el elemento torneador (barra cilíndrica maciza que incluye una garganta o ranura anular sobre la que se formará la garganta del tubo acoplado a dicho torneador) y disponiendo el tubo sobre él, en el cabezal del torno. Mediante un elemento de fabricación casera con la forma de la ranura a realizar dispuesto en la torreta, el operario va realizando la aproximación para producir la laminación de la ranura.

Estas formas de fabricación llevan implícitas dos consecuencias directas que las hace poco rentables. En primer lugar, provoca un elevado costo de fabricación del producto (por el exceso de material para los cabezales a soldar, necesidad de repasar los cordones de soldadura para tener presencia visual, la gran cantidad de mano de obra necesaria para el proceso y el tiempo necesario para fabricar una unidad que se aproxima a una media de 12 a 15 minutos), lo que repercute en un precio de venta muy poco competitivo. En segundo lugar, provoca un alto índice de rechazos del producto (con bastante frecuencia en la ranura o garganta realizada en torno por el operario, se come el espesor del tubo provocando fisuras), lo que implica rehacer el trabajo y por lo tanto se reducen los beneficios previstos.

Descripción de la invención

En líneas generales, la máquina para el repujado de gargantas en tubos, objeto de la presente invención, consigue unas ventajas significativas respecto del sistema tradicional de formación de estas gargantas o ranuras, ya que en primer lugar, permite trabajar siempre directamente sobre el tubo, lo que supone el ahorro de material y mano de obra por la eliminación del proceso de fabricación de un cabezal a medida. En segundo lugar, elimina los rechazos. En tercer lugar, al ser una máquina específica para fabricación de este producto y permitir una operación automática, reduce el tiempo de fabricación hasta aproximadamente 10-15 segundos por ranura, disminuyendo notablemente la mano de obra requerida para el producto acabado. Todo esto se traduce en menores costos de fabricación y mayor competitividad comercial para este producto.

Se trata pues, de una máquina para el repujado de gargantas en tubos de diámetro del orden de 40 a 80 mm y que permite realizar dos gargantas sin mover la pieza, posicionadas manualmente al actuar sobre un husillo.

La máquina ostenta dos modos de funcionamiento: en ciclo manual o en automático y además su diseño permite acoplar de forma fácil la automatización de procesos de carga (alimentación) y descarga (extracción) de piezas.

Consta de un eje principal o eje porta-torneador (elemento macho), en disposición horizontal y cuyo giro viene dado por un motovariador-reductor a través de un juego de poleas dentadas y transmisión por correa o cadena. El extremo de acoplamiento del torneador ostenta un agujero en cono morse para fácil acoplamiento del torneador. Después se sitúa el tubo a repujar envolviendo el torneador y sujetando su extremo libre con un contrapunto que discurre linealmente guiado en la bancada de la máquina.

Existe un cabezal móvil en la parte superior, de movimiento vertical comandado por un cilindro hidráulico con el que realiza movimientos de avance y retroceso hacia el tubo a repujar. Existe además un desplazamiento de todo el conjunto hacia arriba y hacia abajo para regular las penetraciones para diferentes espesores y diámetros.

El elemento torneador posee una o más ranuras con el perfil deseado, seleccionado entre un stock de piezas. En el cabezal móvil queda instalado un soporte de un rodillo cuyo borde tiene el perfil exterior de la ranura o garganta a formar en el tubo. Este rodillo va penetrando en el tubo para obtener la garganta cuyo contorno interior se ajusta a la ranura del torneador y cuya forma exterior se corresponde con la del rodillo.

El rodillo actúa por tanto como elemento macho del conjunto laminador de la garganta y el elemento torneador actúa como hembra o sufridera que soporta la presión del rodillo durante la laminación o deformación plástica que se realiza en las paredes del tubo.

Se ha previsto además un dispositivo de soporte del tubo en el extremo próximo al contrapunto, definido por un tirante transversal que se remata en un tramo tubular que envuelve al tubo a deformar, siendo tangentes por la parte inferior. Este tirante cuenta con un dispositivo de regulación en profundidad y altura para ajustarse a los espesores de los tubos a deformar.

El contrapunto o elemento giratorio loco que sujeta la embocadura del tubo a deformar más alejada del torneador, está asistido por un dispositivo de husillo tuerca para conseguir un óptimo posicionado.

Por su parte, el cabezal móvil de desplazamiento vertical tiene un avance y retroceso hidráulico para producir la deformación de la pieza. Su eje es telescópico al contar con un dispositivo de husillo y tuerca para regular la profundidad del laminado dependiendo del perfil de la garganta y grosor de las paredes el tubo a deformar. Este eje telescópico es accionado por medio de un volante exterior que tiene incorporado un nonio para medir la penetración deseada.

El cambio de velocidad de giro del eje principal se consigue accionando el volante del moto-reductor-variador.

El equipo hidráulico queda instalado en una centralita separada de la máquina, en la cual están montados los componentes hidráulicos y mandos correspondientes.

El aceite hidráulico es impulsado por la bomba hacia el bloque distribuidor con tres posiciones: en situación de paro permanece parada la máquina en cualquier posición; en una segunda posición sube el pistón hidráulico; y en la tercera posición el pistón desciende. En la posición de avance tiene dos velocidades: una de aproximación hacia la pieza y otra de trabajo regulable mediante el variador de caudal.

Accionando el pulsador correspondiente, se pone en marcha el motor del accionamiento hidráulico. El aceite pasa a través de una electroválvula principal y el cabezal móvil queda estático, en reposo. El aceite de la bomba pasa al conducto de retorno a través de un filtro de retroceso. El pistón queda estático por medio del unidireccional pilotado. Si se acciona el pulsador correspondiente, el cabezal móvil avanzará y se parará en cualquier posición hasta que se deje de actuar sobre él, siempre que el selector esté en posición manual. Si este se encuentra en posición automática, el cabezal bajará hasta el final de carrera mecánico del cilindro hidráulico y retrocederá automáticamente.

En el proceso de laminado, el aceite del depósito hidráulico es dirigido al cilindro, éste hace avanzar el cabezal móvil hacia el eje principal a velocidad rápida, en el momento que éste cabezal acciona un micro continúa avanzando pero a velocidad más lenta, la de trabajo, que se regula por medio del variador del caudal, hasta accionar otro micro. En este momento se pondrá en marcha un temporizador y cuando transcurra el tiempo preseleccionado, volverá a su posición de reposo (punto superior del cabezal móvil).

El equipo electrónico queda situado en un armario independiente, sujeto a la bancada de la máquina.

Para facilitar la compresión de las características de la invención y formando parte integrante de esta memoria descriptiva, se acompañan unas hojas de planos en cuyas figuras, con carácter ilustrativo y no limitativo se ha representado lo siguiente:

Breve...

Reivindicaciones:

1. Máquina para el repujado de gargantas en tubos, con accionamiento hidráulico y de forma manual o automática, caracterizada porque consta de un eje principal (3) horizontal giratorio y accionado por un moto-variador-reductor (4) a través de un juego de poleas dentadas (22, 23) y provisto en su extremo de un agujero cono morse (6) de montaje del torneador (5) o cilindro macizo con una o más gargantas anulares (7) con función de yunque al situar en él el tubo (8) a laminar o repujar la garganta (19), siendo fijado el extremo libre de dicho tubo (8) a deformar, en un contrapunto (11) montado en un soporte (12) deslizante en una torreta (13) guiada longitudinalmente en la bancada (1); existiendo un tirante transversal (10) de soporte y apoyo de la zona extrema del tubo (8) a deformar; habiéndose previsto un cabezal móvil (16) desplazable verticalmente y dispuesto superiormente al eje principal (3), accionado hidráulicamente y portador de un rodillo (17) de perfil correspondiente a la garganta (19) a laminar en el tubo (8), estando asistido verticalmente además por un dispositivo de husillo (25)-tuerca (26) para regular la profundidad del laminado, y contando con un dispositivo de husillo (20)-tuerca (21) para desplazamiento horizontal y paralelo al eje principal (3) para posicionar el rodillo (17) en confrontación con una cualquiera de las gargantas (7) del torneador (5).

2. Máquina para el repujado de gargantas en tubos, según reivindicación 1, caracterizada porque el contrapunto (11) del eje principal (3) es desplazable linealmente mediante un husillo (14)-tuerca (15) para ajuste de las diferentes longitudes del tubo (8) a deformar.

3. Máquina para el repujado de gargantas en tubos, según reivindicación 1, caracterizada porque el cabezal móvil (16) es desplazable verticalmente en una pareja de barras guía (29) paralelas.

4. Máquina para el repujado de gargantas en tubos, según reivindicación 1, caracterizada porque el tirante transversal (10) se remata en un tramo tubular (9) envolvente del tubo (8) a deformar, de mayor diámetro que éste y dotado de medios de elevación y avance transversal para el correcto emplazamiento del tramo tubular (9) en disposición tangencial al tubo (8) a deformar, por la parte inferior.

Patentes similares o relacionadas:

Método para la fabricación de un cuerpo moldeado metálico que presenta un buje, así como un dispositivo para realizar el método, del 26 de Febrero de 2020, de WF-MASCHINENBAU UND BLECHFORMTECHNIK GMBH & CO. KG: Método para la fabricación de un buje que presenta un cuerpo moldeado de metal, especialmente acero, que presenta una parte inferior […]

Procedimiento y dispositivo para la deformación incremental de una pieza de trabajo metálica, del 7 de Agosto de 2019, de Leifeld Metal Spinning AG: Procedimiento para la deformación incremental de una pieza de trabajo metálica, con - al menos un husillo en el que se sujeta la pieza de trabajo, […]

Máquina de fluotorneado y procedimiento de conformación para la fabricación de una rueda, del 22 de Octubre de 2018, de Leifeld Metal Spinning AG: Máquina de fluotorneado para la fabricación de una rueda, especialmente de una rueda de vehículo , con una llanta , a partir de una pieza de trabajo , con

[…]

Máquina de fluotorneado y procedimiento de conformación para la fabricación de una rueda, del 22 de Octubre de 2018, de Leifeld Metal Spinning AG: Máquina de fluotorneado para la fabricación de una rueda, especialmente de una rueda de vehículo , con una llanta , a partir de una pieza de trabajo , con

[…]

Un disco de separación para un separador centrífugo y un método para la fabricación del disco de separación, del 17 de Octubre de 2018, de ALFA LAVAL CORPORATE AB: Un disco de separación para un separador centrífugo, siendo el disco de separación de material metálico y estando adaptado para ser comprimido en una […]

Proceso de conformación por rotación y aparato para fabricar artículos mediante conformación por rotación, del 3 de Enero de 2018, de CAMBRIDGE ENTERPRISE LIMITED: Un proceso de conformación por rotación para fabricar un artículo de una forma requerida a partir de una pieza de trabajo , teniendo la pieza de trabajo, […]

Elemento de tubería con superficie de apoyo, ranura y reborde y procedimientos y dispositivos para su fabricación, del 20 de Septiembre de 2017, de VICTAULIC COMPANY: Conjunto que comprende un elemento de tubería , una superficie de apoyo , un reborde y una ranura ; en donde • el elemento de tubería tiene […]

Máquina de conformación para presionar/laminar a presión y procedimiento para presionar/laminar a presión, del 26 de Abril de 2017, de Leifeld Metal Spinning AG: Máquina de conformación para presionar/laminar a presión una pieza de trabajo con una - bancada de máquina , - un cabezal portafresa […]

Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro así como elemento de conexión fabricado de este modo, del 15 de Marzo de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro para un árbol articulado, presentando […]