Inspección y disposición de rodillos de laminación.

Procedimiento para inspeccionar un rodillo (1) de laminación utilizado para producir una banda metálica laminadaen plano y para disponer un rodillo (1) de laminación de un tipo predeterminado y en servicio en una caja delaminación predeterminada en función de cualquier defecto detectado en dicho rodillo de laminación,

comprendiendoel procedimiento:

a) aplicar un sistema de inspección no destructivo (21) a un rodillo de laminación giratorio para generar señalesde tensión de salida de amplitud variable (41, 81) que corresponden a cambios en las propiedades físicas a lolargo de una dirección (2) de referencia para al menos una parte del rodillo (1) de laminación,correspondiendo cualquiera de dichos cambios en las propiedades físicas a un defecto de rodillo delaminación;

b) evaluar dichas señales de salida de amplitud variable para obtener un patrón de señal de tensión de salida apartir de dichas señales de tensión de salida de amplitud variable;

c) clasificar dicho defecto de rodillo de laminación según patrones predeterminados de señales de tensión desalida;

y estando caracterizado porque comprende las siguientes etapas:

d) seleccionar un valor de señal umbral que corresponde a dicho defecto de rodillo de laminación clasificadopara el tipo de rodillo de laminación que se inspecciona en dicha caja de laminación;

e) calcular una diferencia entre una altura de pico máxima de las señales de tensión de salida y dicho valor deseñal umbral; y

f) definir una acción correctiva para disponer el rodillo de laminación según dicha diferencia calculada,seleccionándose la acción correctiva a partir de lo siguiente

i. eliminar una profundidad de material del rodillo (1) de laminación, siendo dicha profundidad una funciónde dicha diferencia calculada entre la altura de pico máxima de las señales de tensión de salida y dichovalor de señal umbral;

ii. clasificar de nuevo el rodillo (1) de laminación para continuar el servicio como rodillo de laminación en unacaja de laminación diferente; y

iii. desguazar el rodillo (1) de laminación para suspender el servicio.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2001/001795.

Solicitante: ArcelorMittal Dofasco Inc.

Nacionalidad solicitante: Canadá.

Dirección: 1330 Burlington Street East Hamilton, ON L8N 3J5 CANADA.

Inventor/es: Hill,William, KERR,TED, HOWARD,RON, WEBBER,RON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N27/90 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 27/00 Investigación o análisis de materiales mediante el empleo de medios eléctricos, electroquímicos o magnéticos (G01N 3/00 - G01N 25/00 tienen prioridad; medida o ensayo de variables eléctricas o magnéticas o de las propiedades eléctricas o magnéticas de los materiales G01R). › utilizando corrientes de Foucault.

PDF original: ES-2408248_T3.pdf

Fragmento de la descripción:

Inspección y disposición de rodillos de laminación.

Campo técnico

Esta invención se refiere a un procedimiento para inspeccionar, someter a prueba, evaluar y reparar rodillos de laminación utilizados para la producción de una banda metálica laminada en plano con el fin de maximizar el potencial de calidad, producción y rentabilidad de diversos tipos de rodillos utilizados en la laminación de productos de banda planos mediante la detección, diferenciación (clasificación) y aplicación correcta de procedimientos para la eliminación de diversos defectos hallados en los rodillos de laminación.

Antecedentes de la técnica La producción de bandas laminadas en plano emplea diversos tipos de rodillos de trabajo de acero y hierro fundido y rodillos de apoyo para reducir el grosor de los flejes de acero hasta el grosor y ancho del producto acabado deseado de la banda laminada en plano en forma de bobina. La reducción en el grosor emplea fuerzas elevadas tanto en los laminadores en caliente como en los laminadores en frío para alargar la barra y la banda de acero mientras se proporcionan las propiedades metalúrgicas y físicas deseadas al producto de banda.

La laminación plana emplea procedimientos de laminación tanto continuos como semicontinuos en laminadores en caliente y laminadores en frío. El control de grosor, la forma y la planeidad, y la condición superficial de la banda laminada en plano son de suma importancia. Variaciones en la calidad de estos factores pueden dar como resultado aumentos en el coste de procesamiento, un mantenimiento adicional del equipo, pérdidas en la producción y entregas atrasadas de los productos tanto a clientes internos como clientes externos posteriores.

Se utilizan diversos tipos de rodillos en la laminación en plano, incluyendo hierro fundido, acero fundido, hierro con alto nivel de cromo, acero forjado, acero para herramientas y acero de corte rápido. Los rodillos están disponibles en diversos tamaños dependiendo del diseño del laminador oscilando entre 75 mm de diámetro y 2000 mm de diámetro y con una longitud de cuerpo que oscila entre 1000 mm y 2500 mm. Los rodillos se fabrican comúnmente en una variedad de procedimientos que incluyen: colada estática, colada por centrifugación, colada con refusión por arco eléctrico y colada por vertido y revestimiento continuos.

El rendimiento del rodillo se evalúa comúnmente mediante mediciones que incluyen: total del tonelaje laminado, tonelaje laminado por periodo de trabajo, tonelaje laminado por pulgada o mm de consumo de rodillo, o fuerza de rodillo específica (fuerza por ancho unitario) . El rendimiento del rodillo se ve afectado por el funcionamiento del laminador, la planificación de laminación, la condición del equipo de laminación, las prácticas y los procedimientos, el tipo y la química del producto, los procedimientos de inspección de rodillos, procedimientos de mantenimiento de rodillos, las prácticas de utilización del rodillo y el inventario de rodillos.

Los rodillos son altamente propensos a daños por una variedad de modos de fallo, que incluyen: desconchado, ruptura, agrietamiento, fatiga, desgaste, aparición de rugosidades en la superficie, marcas de impresión, abolladura, variación en la dureza o marcas de expresión. La detección de defectos es importante. Sin embargo, los sistemas del estado de la técnica actual no permiten diferenciar diversos tipos de grietas y la aplicación de medidas apropiadas para el tratamiento de estas grietas.

Diversas invenciones acerca de una inspección y prueba automáticos de rodillos de laminación han descrito maneras y medios para la utilización de corrientes de Foucault, sonido ultrasónico y/o electromagnetismo para revisar la superficie y el interior de los rodillos de laminación utilizados normalmente en la producción de bandas de acero laminadas en plano y otros productos metálicos laminados en plano. Tales invenciones se describen en las patentes US nº 5.763.786; US nº 4.495.587 y US nº 3.939.404. Hasta la fecha, los rectificadores de rodillos de laminación y los tornos utilizan programas de control numérico computarizado (CNC) para ejecutar programas convencionales para reparar y dar mantenimiento a los rodillos. Es común que estos programas se suministren por el fabricante de la máquina y en muchos casos, es difícil y requiere mucho tiempo cambiar los programas. Estos programas genéricos consumen tiempo y hacen que el material en exceso tenga que eliminarse del rodillo de laminación. Además, se utiliza una lógica incorrecta para una tecnología de rodillos nueva debido a la falta de conocimiento experto en relación con los rodillos disponible para el fabricante de la máquina. Un procedimiento mejorado para controlar la acción de la máquina dará como resultado ahorros significativos en el consumo de metal, tiempo de la máquina y del operario y resultados en el rendimiento del laminador. Además, un control mejorado permitirá gestionar con más cuidado los niveles de riesgo de fallos. Los programas de rectificado a nivel de CNC deben ser adecuados para muchos diversos tipos de rodillos. El programa debe reaccionar a muchas diversas entradas y adaptarse a los cambios según se requiera por el nivel de calidad del producto que se fabrica.

En el artículo “Eddy Current Inspection of Sendzimir Mill Works and a Computerized Roll Management System” de Wallace J. Klein, publicado en “32nd Mechanical Working And Steel Processing Conference Proceedings”, Cincinnati, U.S.A., 21-24 de octubre de 1990, Klein reconoce que los rodillos de laminación están sujetos a una variedad de defectos que incluyen rajas, grietas delgadas, pliegue longitudinal/abolladuras, que pueden producirse entre otras cosas por choques mecánicos y térmicos en el rodillo. Describe un instrumento que se diseña como instrumento “de pasa/no pasa” para la inspección de la superficie de rodillo. Si se detecta un defecto que debe eliminarse, se alerta a un operario del rectificador de rodillos del defecto detectado en la superficie de rodillo.

Descripción de la invención La invención proporciona un procedimiento para inspeccionar un rodillo de laminación utilizado para producir una banda metálica laminada en plano y para disponer un rodillo de laminación de un tipo predeterminado y en servicio en una caja de laminación predeterminada en función de cualquier defecto detectado en dicho rodillo de laminación, comprendiendo el procedimiento las etapas siguientes:

a) aplicar un sistema de inspección no destructivo a un rodillo de laminación giratorio para generar señales de tensión de salida de amplitud variable que corresponden a cambios en las propiedades físicas a lo largo de 15 una dirección de referencia para al menos una parte del rodillo de laminación, correspondiendo cualquiera de dichos cambios en las propiedades físicas a un defecto de rodillo de laminación;

b) definir, es decir evaluar dichas señales de salida de amplitud variable para obtener un patrón de señal de tensión de salida a partir de dichas señales de tensión de salida de amplitud variable;

c) clasificar dicho defecto de rodillo de laminación según patrones predeterminados de señales de tensión de salida;

d) seleccionar un valor de señal umbral que corresponde a dicho defecto de rodillo de laminación para el tipo de 25 rodillo de laminación que se inspecciona en dicha caja de laminación;

e) calcular una diferencia entre una altura de pico máxima de las señales de tensión de salida y dicho valor de señal umbral; y

f) definir una acción correctiva para disponer el rodillo de laminación según dicha diferencia calculada; seleccionándose la acción correctiva a partir de lo siguiente:

i. eliminar una profundidad de material del rodillo (1) de laminación, siendo dicha profundidad una función de dicha diferencia calculada entre la altura de pico máxima de las señales de tensión de salida y dicho 35 valor de señal umbral;

ii. clasificar de nuevo el rodillo (1) de laminación para continuar el servicio como rodillo de laminación en una caja de laminación diferente; y

iii. desguazar el rodillo (1) de laminación para suspender el servicio.

La invención permite tomar automáticamente una decisión para emplear prácticas de mantenimiento de rodillos con el fin de alcanzar el mayor rendimiento posible, sin correr el riesgo de un fallo del rodillo y sin correr el riesgo de perder tiempo en la operación del laminador o de defectos de calidad cuando se utilizan dichos rodillos de trabajo o 45 rodillos de apoyo.

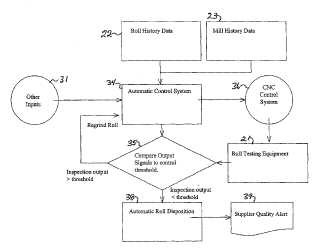

La invención también proporciona un sistema para inspeccionar rodillos de laminación utilizados en la producción de una banda... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para inspeccionar un rodillo (1) de laminación utilizado para producir una banda metálica laminada en plano y para disponer un rodillo (1) de laminación de un tipo predeterminado y en servicio en una caja de laminación predeterminada en función de cualquier defecto detectado en dicho rodillo de laminación, comprendiendo el procedimiento:

a) aplicar un sistema de inspección no destructivo (21) a un rodillo de laminación giratorio para generar señales de tensión de salida de amplitud variable (41, 81) que corresponden a cambios en las propiedades físicas a lo largo de una dirección (2) de referencia para al menos una parte del rodillo (1) de laminación, correspondiendo cualquiera de dichos cambios en las propiedades físicas a un defecto de rodillo de laminación;

b) evaluar dichas señales de salida de amplitud variable para obtener un patrón de señal de tensión de salida a 15 partir de dichas señales de tensión de salida de amplitud variable;

c) clasificar dicho defecto de rodillo de laminación según patrones predeterminados de señales de tensión de salida;

y estando caracterizado porque comprende las siguientes etapas:

d) seleccionar un valor de señal umbral que corresponde a dicho defecto de rodillo de laminación clasificado para el tipo de rodillo de laminación que se inspecciona en dicha caja de laminación;

e) calcular una diferencia entre una altura de pico máxima de las señales de tensión de salida y dicho valor de señal umbral; y

f) definir una acción correctiva para disponer el rodillo de laminación según dicha diferencia calculada, seleccionándose la acción correctiva a partir de lo siguiente i. eliminar una profundidad de material del rodillo (1) de laminación, siendo dicha profundidad una función de dicha diferencia calculada entre la altura de pico máxima de las señales de tensión de salida y dicho valor de señal umbral;

ii. clasificar de nuevo el rodillo (1) de laminación para continuar el servicio como rodillo de laminación en una caja de laminación diferente; y

iii. desguazar el rodillo (1) de laminación para suspender el servicio.

2. Procedimiento según la reivindicación 1, en el que dicho patrón de señal de tensión de salida es una representación gráfica (9) de dichas señales de tensión de salida (41, 81) en función de la ubicación en dicho rodillo (1) de laminación en dicha dirección (2) de referencia.

3. Procedimiento según la reivindicación 1, en el que dicho sistema de inspección genera unas señales que 45 corresponden a cambios en las propiedades físicas que se seleccionan de entre el grupo que comprende permeabilidad magnética, conductividad eléctrica e impedancia acústica.

4. Procedimiento según la reivindicación 1, en el que dicho defecto de rodillo de laminación se clasifica como defecto seleccionado de entre el grupo que comprende defectos mecánicos del rodillo y defectos térmicos del rodillo.

5. Procedimiento según la reivindicación 4, en el que un valor de señal umbral para un defecto térmico del rodillo es mayor que un valor de señal umbral para un defecto mecánico del rodillo y se elimina una profundidad menor de material del rodillo de laminación para corregir un defecto térmico del rodillo que para corregir un defecto mecánico del rodillo.

6. Procedimiento según la reivindicación 1, en el que la dirección (2) de referencia es una línea recta paralela a un eje longitudinal del rodillo de laminación.

7. Procedimiento según la reivindicación 1, en el que se repiten las etapas a, e y f, y se elimina una profundidad de material del rodillo de laminación hasta que cualquier señal de tensión de salida (41, 81) generada en la etapa a) sea menor que dicho valor de señal umbral seleccionado en la etapa d) .

8. Procedimiento según la reivindicación 1, en el que la etapa a) consiste en:

aplicar un sistema de inspección de corriente de Foucault (21) a un rodillo de laminación giratorio para generar señales de tensión de corriente de Foucault de amplitud variable que corresponden a cualquier cambio en la conductividad eléctrica a lo largo de una dirección (2) de referencia para al menos una parte del rodillo de laminación, correspondiendo cualquiera de dichos cambios en la conductividad eléctrica a un defecto de rodillo de laminación.

9. Sistema (34) para inspeccionar unos rodillos de laminación utilizados en la producción de una banda metálica laminada en plano y para definir una acción correctiva para disponer rodillos de laminación, comprendiendo el sistema:

a) unos medios de entrada de datos para recibir datos que definen un historial de rodillo (22) y un historial de 10 laminador asociados con un rodillo que se está inspeccionando;

b) una base de datos de valores de señal umbral predeterminados correspondiendo cada uno a una señal de tensión de salida aceptable para un rodillo (1) de laminación que presenta un historial de rodillo y un historial de laminador predeterminados y que presenta un tipo predeterminado de defecto de rodillo de laminación;

c) un sistema de inspección no destructivo (21) para generar señales de tensión de salida de amplitud variable que corresponden a cambios en las propiedades físicas asociados con defectos del rodillo de laminación;

d) unos medios de procesamiento de señal (3) para recibir dichas señales de tensión de salida de amplitud 20 variable y evaluar dichas señales de tensión de salida de amplitud variable para obtener un patrón de señal de tensión a partir de dichas señales de tensión de salida de amplitud variable;

e) unos medios de clasificación de señal (3) para clasificar dicho patrón de señal de tensión según patrones predeterminados de señales de tensión de salida asociados con tipos predeterminados de defectos de rodillo 25 de laminación, presentando cada uno un valor de señal umbral predeterminado;

f) unos medios de cálculo (3) dispuestos para calcular una diferencia en una altura de pico máxima de las señales de tensión de salida que caracterizan dicho patrón de señal de tensión y dicho valor de señal umbral predeterminado y para definir una acción correctiva para disponer el rodillo de laminación, seleccionándose la acción correctiva a partir de lo siguiente:

i. eliminar una profundidad de material del rodillo (1) de laminación, siendo dicha profundidad una función de dicha diferencia calculada entre la altura de pico máxima de las señales de tensión de salida y dicho valor de señal umbral;

ii. clasificar de nuevo el rodillo (1) de laminación para continuar el servicio como rodillo de laminación en una caja de laminación diferente; y

iii. desguazar el rodillo (1) de laminación para suspender el servicio; y 40

g) una representación visual (9) acoplada a dichos medios de cálculo (3) para transmitir información acerca de dicha acción correctiva.

10. Sistema según la reivindicación 9, en el que el sistema de inspección no destructivo (21) incluye un sensor de 45 sonda de corriente de Foucault.

11. Sistema según la reivindicación 9, en el que el sistema de inspección no destructivo (21) incluye un sensor de sonda ultrasónico.

12. Sistema según la reivindicación 9, en el que los medios de procesamiento de señal incluyen un programa de representación de defecto de rodillo de laminación y unos medios de representación gráfica (9) para representar visualmente dicho patrón de señal de tensión.

13. Aparato de rectificado de rodillo de laminación (10) para eliminar una profundidad predeterminada de material de 55 un rodillo (1) de laminación que incluye un sistema según cualquiera de las reivindicaciones 9 a 12, estando dicho sistema acoplado a dicho aparato de rectificado de rodillo de laminación (10) , siendo dicha profundidad una función de la diferencia calculada entre la altura de pico máxima de las señales de tensión de salida y dicho valor de señal umbral calculado por dicho sistema.

Patentes similares o relacionadas:

Monitorización de componentes de motor, del 10 de Junio de 2020, de Oxford University Innovation Limited: Un método para monitorizar defectos locales en uno o varios engranajes de transmisión de una caja de cambios durante su servicio, comprendiendo: disponer uno […]

Método de detección de defectos por corrientes inducidas, dispositivo de detección de defectos por corrientes inducidas y sonda de detección de defectos por corrientes inducidas, del 22 de Enero de 2020, de NUCLEAR ENGINEERING, LTD: Un método de detección de defectos por corrientes inducidas para llevar a cabo la detección de defectos por corrientes inducidas de un tubo conductor mediante el uso de: grupos […]

Disposición para la detección de grietas en materiales metálicos, del 4 de Diciembre de 2019, de ABB TECHNOLOGY AG: Disposición para detectar grietas a lo largo de una banda (S) de un material metálico (M) que se mueve en relación con […]

Procedimiento de evaluación del colmatado de un intercambiador térmico, del 20 de Noviembre de 2019, de ELECTRICITE DE FRANCE: Procedimiento de evaluación del colmatado de pasos de una placa separadora de un intercambiador térmico de tubos , estando dichos pasos (12a, […]

Aparato para posicionamiento automatizado de sonda de ensayo de corrientes parásitas, del 28 de Octubre de 2019, de BWXT Nuclear Energy, Inc: Un posicionador robótico de herramientas para posicionar las herramientas o el equipo de ensayo en una matriz de tubos, en donde la matriz de tubos tiene una pluralidad […]

Sonda de medición para medir el grosor de capas delgadas así como un procedimiento para fabricar un elemento sensor para la sonda de medición, del 16 de Octubre de 2019, de Helmut Fischer GmbH Institut für Elektronik und Messtechnik: Sonda de medición para medir el grosor de capas delgadas con una carcasa , con al menos un elemento sensor , que está alojado en la carcasa […]

Procedimiento de modelado de generador de vapor y procesamiento de datos de tubo de generador de vapor de central nuclear, del 28 de Agosto de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de evaluación no destructiva de una condición actual de varios tubos de un generador de vapor de una central nuclear, comprendiendo el procedimiento: […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]