Procedimiento de fabricación de fibras de carbono y planta para la operación de dicho procedimiento.

Procedimiento de fabricación de fibras de carbono, del tipo que comprende una primera etapa de hilatura de una fibra precursora de PAN y una segunda etapa de oxidación/carbonización de dicha fibra,

caracterizado porque:

a. dichas etapas de hilatura y de oxidación/carbonización se llevan a cabo directamente en línea y de forma continua, por tanto sin ningún área de almacenamiento intermedio de precursor de PAN entre las dos etapas;

b. dicha etapa de hilatura se lleva a cabo a baja velocidad, de modo que la velocidad de salida de la etapa de hilatura, aguas abajo de las operaciones de estirado, es una velocidad que está dentro del intervalo de las velocidades adecuadas de procesamiento en la subsiguiente etapa de oxidación/carbonización;

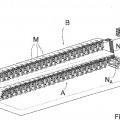

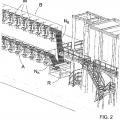

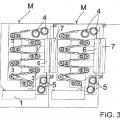

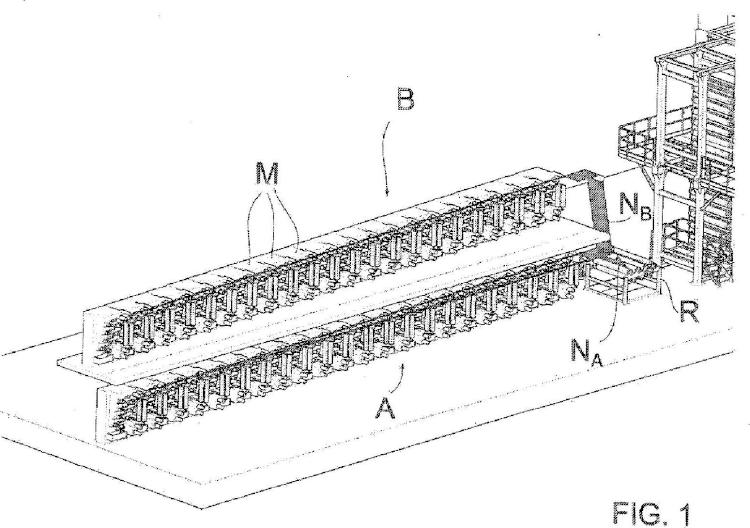

c. dicha etapa de hilatura se lleva a cabo de una forma modular en una pluralidad de módulos de hilatura (M) alineados en una o más filas (A, B), teniendo cada módulo de hilatura (M) una productividad no superior al 10 % de la productividad total de la etapa de hilatura;

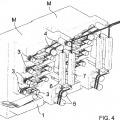

d. en cada módulo de hilatura (M) individual, las fibras aguas abajo del área de hilatura siguen recorridos rectilíneos en zig-zag a través de rodillos desviadores y tensores (3-5), tanto en una dirección horizontal como en una dirección vertical, recorridos a lo largo de los cuales se llevan a cabo los diversos tratamientos de hilatura;

e. los haces de filamentos de fibras que proceden de cada módulo de hilatura (M) se disponen al lado de los haces de filamentos que proceden de los módulos (M) precedentes y/o siguientes, sin sufrir desviaciones transversales con respecto a la dirección de progreso de los mismos, para formar una única banda (N) de alimentación de la etapa de oxidación/carbonización.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2012/053641.

Solicitante: M.A.E. S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via Bolzoni 51/53 29122 Piacenza ITALIA.

Inventor/es: ROVELLINI,MARCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01F9/22 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › a partir de poliacrilonitrilos.

- D01F9/32 D01F 9/00 […] › Aparatos a este efecto.

PDF original: ES-2552982_T3.pdf

Patentes similares o relacionadas:

Proceso continuo de carbonización y sistema para producir fibras de carbono, del 17 de Junio de 2020, de Cytec Industries Inc: Un método de carbonización continuo que comprende pasar una fibra precursora continua de poliacrilonitrilo (PAN) oxidada a través de un sistema […]

Pala de turbina eólica, del 14 de Mayo de 2019, de LM WP Patent Holding A/S: Pala de turbina eólica que incluye una estructura realizada de un material de polímero reforzado con fibra que incluye una matriz polimérica y […]

Adsorbente administrado por vía oral que contiene fibra de carbono activado, del 22 de Noviembre de 2017, de TEIJIN PHARMA LIMITED: Una fibra de carbón activado para usar en un método destinado al tratamiento o a la prevención de las enfermedades renales o de las complicaciones que surgen por la diálisis, […]

Copolímero a base de poliacrilonitrilo, fibra precursora a base de poliacrilonitrilo para fibra de carbono, haces de fibra de carbono, proceso de producción de haces de fibras resistentes al fuego y proceso de producción de haces de fibras de carbono, del 7 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un copolímero a base de poliacrilonitrilo seleccionado a partir de (i) un copolímero a base de poliacrilonitrilo que comprende una unidad de acrilonitrilo en una […]

Método para preparar un copolímero basado en acrilonitrilo modificado ignífugo y un material fibroso ignífugo, del 4 de Mayo de 2016, de Formosa Plastics Corporation: Un método para preparar un copolímero basado en acrilonitrilo modificado ignífugo, que comprende: (a) prepolimerizar una primera composición para obtener una […]

Haz de fibras de carbono que desarrolla un rendimiento mecánico excelente, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Un haz de fibras de carbono formado de fibra de carbono individual: no teniendo cada fibra de carbono individual estructura superficial no uniforme alguna que tenga una longitud […]

Hilo hinchado de acrilonitrilo para fibra de carbono, haz de fibras de precursor, haz de fibras resistente al fuego, haz de fibras de carbono y métodos de producción de los mismos, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Una fibra hinchada de acrilonitrilo para una fibra de carbono que tiene unas aberturas de 10 nm o más de anchura en la dirección circunferencial de la fibra hinchada con una […]

AGENTE DE ACEITE PARA FIBRA PRECURSORA DE FIBRA DE CARBONO, FIBRA DE CARBONO Y PROCEDIMIENTO PARA LA PRODUCCIÓN DE FIBRA DE CARBONO, del 2 de Junio de 2011, de TORAY INDUSTRIES, INC.: Agente de aceite para fibra precursora de fibra de carbono que contiene un compuesto de base que comprende un compuesto de silicona cuya viscosidad cinemática a 25ºC […]